Im Kern ist ein Chemical Vapor Deposition (CVD)-Ofen (chemische Gasphasenabscheidung) ein Eckpfeiler der Synthese fortschrittlicher Materialien, da er ein unvergleichliches Maß an Kontrolle für den Aufbau hochwertiger, gleichmäßiger Dünnschichten von Grund auf ermöglicht. Durch die präzise Steuerung einer chemischen Reaktion in einer ultrareinen Umgebung ermöglicht er die Herstellung von Materialien mit spezifischen, verbesserten Eigenschaften, die für Branchen von der Halbleiterfertigung bis hin zu Optik und Luft- und Raumfahrt unverzichtbar sind.

Der wahre Wert eines CVD-Ofens liegt nicht nur in seiner Fähigkeit, Wärme zu erzeugen, sondern in seiner Funktion als Mikrofertigungskammer. Er bietet die präzise Kontrolle über Temperatur, Druck und Gaschemie, die erforderlich ist, um gasförmige Vorläufer in feste, hochreine Materialien mit maßgeschneiderten Atomstrukturen umzuwandeln.

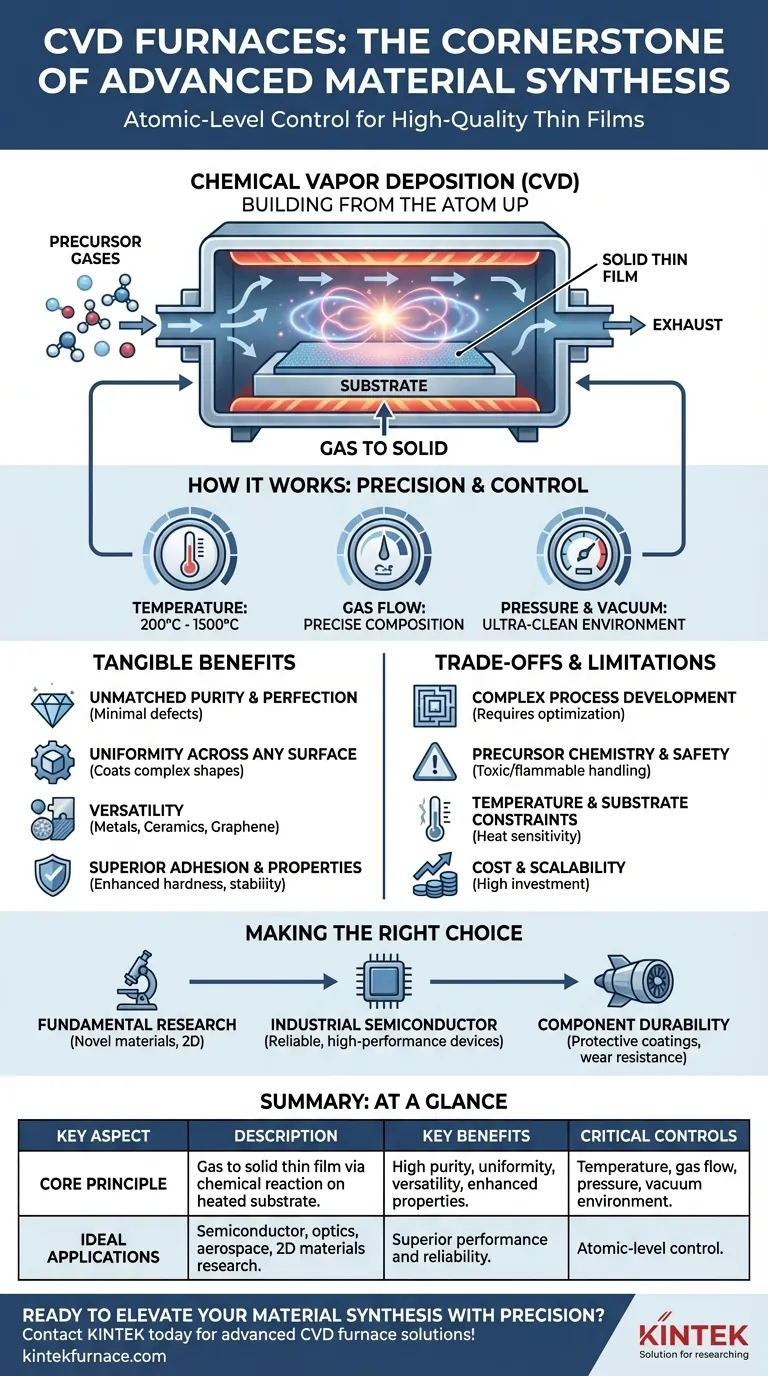

Wie ein CVD-Ofen grundlegend funktioniert

Um seine Bedeutung zu verstehen, müssen Sie zunächst seinen Prozess verstehen. Ein CVD-Ofen ist nicht nur ein Ofen, sondern ein hochentwickelter chemischer Reaktor.

Von Gas zu Feststoff: Das Kernprinzip

Der Prozess beginnt damit, dass spezifische Vorläufergase in die Ofenkammer eingeleitet werden. Diese Gase strömen über ein erhitztes Objekt, das als Substrat bezeichnet wird. Die hohe Temperatur löst eine chemische Reaktion aus, wodurch sich die Gase zersetzen und ein fester Dünnschichtfilm auf der Oberfläche des Substrats abscheiden.

Die entscheidende Rolle der kontrollierten Umgebung

CVD-Öfen arbeiten unter Vakuum oder einer streng kontrollierten Atmosphäre. Diese makellose, kontaminationsfreie Umgebung ist unerlässlich, um Verunreinigungen zu beseitigen und unerwünschte Nebenreaktionen zu verhindern. Diese Kontrolle garantiert die hohe Reinheit des Endmaterials.

Präzision durch Steuerungssysteme

Der Ofen ermöglicht die sorgfältige Steuerung mehrerer Schlüsselparameter:

- Temperatur: Oft zwischen 200 °C und über 1500 °C liegend, bestimmt die Temperatur die Geschwindigkeit und Art der chemischen Reaktion.

- Gasfluss: Die präzise Steuerung der Durchflussrate jedes Vorläufergases bestimmt die Zusammensetzung der endgültigen Schicht.

- Druck: Der Kammerdruck (vom Vakuum bis atmosphärisch) beeinflusst das Gasverhalten und die Abscheidungsgleichmäßigkeit.

Durch die Einstellung dieser Stellschrauben kann ein Bediener die Dicke, Zusammensetzung und Kristallstruktur der resultierenden Schicht mit bemerkenswerter Genauigkeit feinabstimmen.

Die konkreten Vorteile der CVD-Synthese

Diese präzise Kontrolle führt direkt zu überlegenen Materialergebnissen, die mit anderen Methoden schwierig oder unmöglich zu erzielen sind.

Unübertroffene Reinheit und Perfektion

Da die Abscheidung in einer kontrollierten Vakuumumgebung erfolgt, weisen die resultierenden Schichten minimale Defekte und eine hochkontrollierte Zusammensetzung auf. Dies ist eine nicht verhandelbare Voraussetzung für Anwendungen wie Halbleiter, bei denen eine einzige atomare Verunreinigung ein Bauteil ruinieren kann.

Gleichmäßigkeit auf jeder Oberfläche

Im Gegensatz zu absichtslosen Abscheidungsmethoden ermöglicht die gasförmige Natur des CVD-Prozesses die Beschichtung komplexer, dreidimensionaler Formen mit einer perfekt gleichmäßigen Schicht. Dies gewährleistet eine konsistente Leistung auf der gesamten Oberfläche einer Komponente.

Vielseitigkeit bei der Materialerstellung

CVD ist eine unglaublich flexible Plattform. Es ist nicht auf einen einzigen Materialtyp beschränkt und wird routinemäßig zur Abscheidung einer breiten Palette von Substanzen eingesetzt, darunter Metalle, fortschrittliche Keramiken, Polymere und sogar revolutionäre 2D-Materialien wie Graphen.

Überlegene Haftung und verbesserte Eigenschaften

Der Abscheidungsprozess bildet starke chemische Bindungen zwischen der Schicht und dem Substrat, was zu einer ausgezeichneten Haftung führt. Die Schichten selbst können so konstruiert werden, dass sie die Härte, thermische Stabilität, Korrosionsbeständigkeit oder optischen Eigenschaften eines Materials dramatisch verbessern.

Die Kompromisse und Einschränkungen verstehen

Obwohl der CVD-Prozess leistungsstark ist, ist er nicht frei von Herausforderungen. Objektivität erfordert die Anerkennung seiner Komplexität.

Die Komplexität der Prozessentwicklung

Die Entwicklung eines neuen CVD-Prozesses ist ein bedeutendes Unterfangen. Das Erreichen der gewünschten Schichteigenschaften erfordert umfangreiche Experimente, um das komplizierte Gleichgewicht zwischen Temperatur, Druck und Gaschemie für ein bestimmtes Material und Substrat zu optimieren.

Vorläuferchemie und Sicherheit

Die bei CVD verwendeten Vorläufergase können hochgiftig, brennbar oder korrosiv sein. Dies erfordert robuste Sicherheitsprotokolle, spezielle Handhabungsgeräte und effiziente Abluftmanagementsysteme, was die betriebliche Komplexität und die Kosten erhöht.

Temperatur- und Substratbeschränkungen

Die hohen Temperaturen, die für viele CVD-Prozesse erforderlich sind, schränken die Arten von Substraten ein, die verwendet werden können. Materialien mit niedrigem Schmelzpunkt oder solche, die thermischen Belastungen ausgesetzt sind, sind möglicherweise nicht kompatibel.

Kosten und Skalierbarkeit

Obwohl die Skalierung von der Forschung im Labor bis zur industriellen Produktion möglich ist, können die anfänglichen Investitionskosten für ein CVD-System erheblich sein. Auch die laufenden Kosten für Vorläufergase, Vakuumpumpen und Energieverbrauch sind wichtige Überlegungen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines CVD-Ofens sollte von den spezifischen Anforderungen Ihrer Anwendung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt (z. B. 2D-Materialien): Die atomare Kontrolle über Dicke und Reinheit des Ofens ist für die Synthese neuartiger Materialien unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der industriellen Halbleiterfertigung liegt: Die unübertroffene Gleichmäßigkeit und Reinheit von CVD-Schichten im großen Maßstab sind entscheidend für die Herstellung zuverlässiger, hochleistungsfähiger elektronischer Bauteile.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Haltbarkeit von Komponenten liegt (z. B. Schutzbeschichtungen): Die überlegene Haftung und die maßgeschneiderten Eigenschaften wie Härte und Korrosionsbeständigkeit rechtfertigen die Investition in die CVD-Technologie.

Letztendlich geht es bei der Nutzung eines CVD-Ofens darum, Materialien mit einem Präzisionsgrad zu entwerfen und zu konstruieren, der auf der atomaren Ebene beginnt.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Kernprinzip | Wandelt gasförmige Vorläufer durch kontrollierte chemische Reaktionen auf einem erhitzten Substrat in feste Dünnschichten um. |

| Hauptvorteile | Hohe Reinheit, gleichmäßige Beschichtung komplexer Formen, Vielseitigkeit bei Materialien (z. B. Graphen, Keramiken) und verbesserte Eigenschaften wie Haftung und Haltbarkeit. |

| Kritische Steuerungen | Temperatur (200 °C bis 1500 °C), Gasfluss, Druck und Vakuumumgebung für kontaminationsfreie Synthese. |

| Ideale Anwendungen | Halbleiterfertigung, Optik, Luft- und Raumfahrt sowie Forschung an 2D-Materialien für überlegene Leistung und Zuverlässigkeit. |

| Einschränkungen | Hohe Komplexität bei der Prozessentwicklung, Sicherheitsbedenken bei toxischen Vorläufern, Einschränkungen der Substrattemperatur und erhebliche Kosten- und Skalierbarkeitsüberlegungen. |

Sind Sie bereit, Ihre Materialsynthese mit Präzision und Zuverlässigkeit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigungskompetenzen, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst CVD/PECVD-Systeme, Muffel-, Rohr-, Drehrohrofen sowie Vakuum- und Atmosphärenöfen, die alle durch starke Deep-Customization-Fähigkeiten gestützt werden, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Egal, ob Sie in der Halbleiterfertigung, Luft- und Raumfahrt oder Materialforschung tätig sind, wir helfen Ihnen, eine Kontrolle auf atomarer Ebene und überlegene Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CVD-Öfen Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl