Im Wesentlichen wird Edelstahl in einem Vakuuminduktionsofen (VIM) geschmolzen, um ein Maß an Reinheit und metallurgischer Kontrolle zu erreichen, das mit konventionellen Luftschmelztechniken unmöglich ist. Dieser Prozess ist entscheidend für die Herstellung hochleistungsfähiger Legierungen durch die systematische Entfernung schädlicher Verunreinigungen – insbesondere gelöster Gase wie Sauerstoff und Stickstoff –, die die mechanischen Eigenschaften und die Korrosionsbeständigkeit beeinträchtigen.

Der Hauptzweck der Verwendung eines VIM-Ofens besteht nicht nur darin, das Metall zu schmelzen, sondern es aktiv in einem kontrollierten Vakuum zu veredeln. Diese Umgebung ist der Schlüssel zur Entfernung unerwünschter Elemente, die sonst die Integrität von Edelstahl in seinen anspruchsvollsten Anwendungen beeinträchtigen würden.

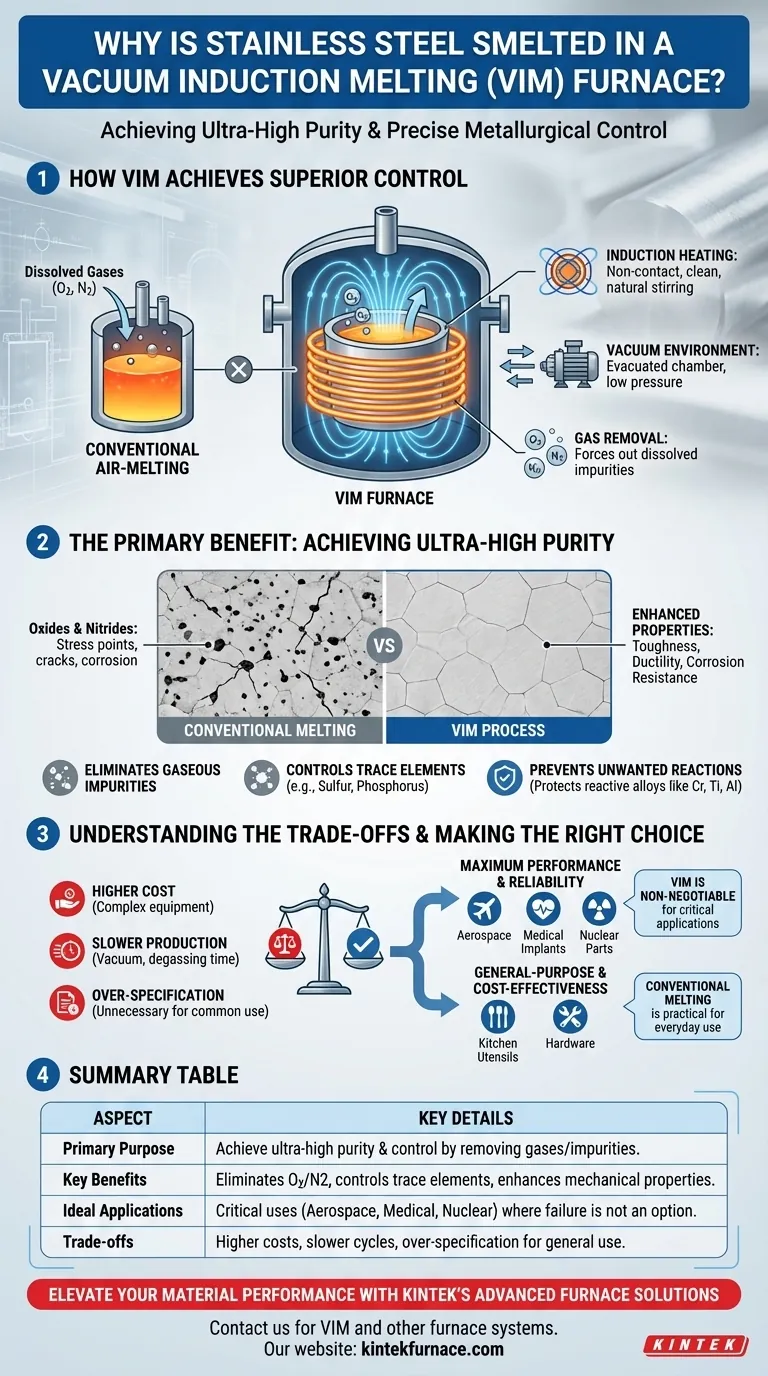

Wie VIM eine überlegene Kontrolle erreicht

Der VIM-Prozess kombiniert zwei Schlüsseltechnologien – Induktionserhitzung und eine Hochvakuumumgebung –, um einen außergewöhnlich sauberen und präzise gesteuerten Schmelzprozess zu schaffen.

Die Rolle der Induktionserhitzung

Die Induktionserhitzung nutzt starke Magnetfelder, um Wärme direkt im Metall selbst zu erzeugen. Diese Methode ist von Natur aus sauber, da das Material niemals eine Flamme oder einen Lichtbogen berührt.

Diese kontaktlose Erwärmung ermöglicht es, das Metall physisch von der Heizspule zu isolieren. Entscheidend ist auch, dass sie eine natürliche elektromagnetische Rührwirkung im Schmelzbad erzeugt, die ständig neues Material an die Oberfläche bringt.

Die kritische Funktion des Vakuums

Die Ofenkammer wird auf einen sehr niedrigen Druck evakuiert. Diese Vakuumumgebung ist der primäre Motor des Veredelungsprozesses.

Durch die drastische Senkung des Drucks über dem geschmolzenen Stahl werden gelöste Gase wie Sauerstoff und Stickstoff aus dem flüssigen Metall gezwungen, ähnlich wie beim Öffnen eines kohlensäurehaltigen Getränks gelöstes CO2 freigesetzt wird.

Der Hauptvorteil: Erzielung ultrahoher Reinheit

Die Kombination aus sauberer Erwärmung und einer Vakuumumgebung führt zu einem Endprodukt mit einer chemischen Zusammensetzung, die sowohl außergewöhnlich rein als auch präzise kontrolliert ist.

Eliminierung gasförmiger Verunreinigungen

Der bedeutendste Vorteil von VIM ist die Entfernung von gelöstem Sauerstoff und Stickstoff. Beim konventionellen Schmelzen bilden diese Gase mikroskopisch kleine nichtmetallische Einschlüsse (Oxide und Nitride).

Diese Einschlüsse wirken als Spannungskonzentrationspunkte innerhalb der Metallstruktur und schaffen Initiationsstellen für Ermüdungsrisse und Korrosion, wodurch die letztendliche Leistung des Materials begrenzt wird.

Kontrolle flüchtiger Spurenelemente

Die Vakuumumgebung hilft auch, andere unerwünschte Spurenelemente mit hohen Dampfdrücken, wie Schwefel und Phosphor, zu entfernen oder zu kontrollieren.

Durch die Minimierung dieser Verunreinigungen verbessert der VIM-Prozess die Zähigkeit, Duktilität und Beständigkeit des Edelstahls gegen Loch- und Spaltkorrosion erheblich.

Vermeidung unerwünschter Reaktionen

Hochleistungsstähle enthalten oft reaktive Legierungselemente wie Chrom, Titan oder Aluminium.

Das Schmelzen im Vakuum verhindert, dass diese wertvollen und sorgfältig abgemessenen Elemente mit atmosphärischem Sauerstoff reagieren und sich in nutzlose Oxide verwandeln, wodurch sichergestellt wird, dass sie vollständig zu den beabsichtigten Eigenschaften der Legierung beitragen.

Verständnis der Kompromisse

Obwohl VIM überlegenes Material produziert, ist es ein spezialisierter Prozess mit klaren Kompromissen, die ihn nur für spezifische Anwendungen geeignet machen.

Höhere Betriebskosten

VIM-Öfen sind aufgrund der Notwendigkeit robuster Vakuumkammern und Pumpsysteme wesentlich komplexer und teurer in Bau und Betrieb als Standard-Luftschmelzöfen.

Langsamere Produktionszyklen

Der Prozess des Erzeugens eines Vakuums, der sorgfältigen Steuerung der Schmelze und der Sicherstellung einer vollständigen Entgasung dauert erheblich länger als eine konventionelle Schmelze. Dies führt zu einem geringeren Durchsatz und höheren Stückkosten.

Überdimensionierung für den allgemeinen Gebrauch

Für viele alltägliche Anwendungen, wie Küchengeräte, architektonische Paneele oder allgemeine Hardware, ist die extreme Reinheit, die VIM bietet, unnötig. Die Eigenschaften von standardmäßig luftgeschmolzenem Edelstahl sind mehr als ausreichend.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, einen VIM-produzierten Edelstahl zu spezifizieren, hängt vollständig von den Leistungsanforderungen und dem Ausfallrisiko des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: VIM ist für kritische Anwendungen wie Luft- und Raumfahrtkomponenten, medizinische Implantate oder Nuklearteile, bei denen ein Materialversagen katastrophal sein könnte, unverzichtbar.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Gebrauch und Kosteneffizienz liegt: Ein konventionell geschmolzener und veredelter Edelstahl (z. B. durch einen Argon-Sauerstoff-Entkohlungsprozess) ist fast immer die praktischere und wirtschaftlichere Wahl.

Letztendlich ist der Einsatz des Vakuuminduktionsschmelzens eine strategische Investition in die metallurgische Sicherheit für Anwendungen, bei denen kein Fehlerspielraum besteht.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetails |

|---|---|

| Hauptzweck | Erreichen einer ultrahohen Reinheit und präzisen metallurgischen Kontrolle durch Entfernen von gelösten Gasen und Verunreinigungen. |

| Hauptvorteile | Eliminiert Sauerstoff und Stickstoff, kontrolliert Spurenelemente, verhindert unerwünschte Reaktionen und verbessert mechanische Eigenschaften sowie Korrosionsbeständigkeit. |

| Ideale Anwendungen | Kritische Anwendungen wie Luft- und Raumfahrtkomponenten, medizinische Implantate und Nuklearteile, bei denen ein Versagen keine Option ist. |

| Kompromisse | Höhere Kosten, langsamere Produktionszyklen und Überdimensionierung für allgemeine Anwendungen. |

Verbessern Sie Ihre Materialleistung mit den fortschrittlichen Ofenlösungen von KINTEK

Arbeiten Sie an hochriskanten Projekten in der Luft- und Raumfahrt-, Medizin- oder Nuklearbranche, bei denen Materialreinheit und Zuverlässigkeit von größter Bedeutung sind? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu beliefern. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Durch die Zusammenarbeit mit uns profitieren Sie von:

- Verbesserter Materialqualität: Erreichen Sie überragende Reinheit und Kontrolle bei der Produktion von Edelstahl und Legierungen.

- Kundenspezifischen Lösungen: Maßgeschneiderte Ofendesigns, die Ihren spezifischen Anwendungsanforderungen entsprechen.

- Zuverlässiger Leistung: Gewährleisten Sie Sicherheit und Effizienz in kritischen Umgebungen mit unserer hochmodernen Technologie.

Machen Sie keine Kompromisse bei der Qualität – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuuminduktionstrocknung und andere Ofensysteme Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen