Im Kern ist die Plasmaunterstützte Chemische Gasphasenabscheidung (PECVD) die bevorzugte Methode für thermisch empfindliche Substrate, da sie die intensive Hitze, die bei der traditionellen CVD erforderlich ist, durch Energie aus einem Plasma ersetzt. Diese grundlegende Verschiebung ermöglicht die Abscheidung hochwertiger Dünnschichten bei deutlich niedrigeren Temperaturen, typischerweise zwischen 100°C und 400°C, wodurch Schäden an Materialien verhindert werden, die hohen thermischen Belastungen nicht standhalten können.

Die entscheidende Erkenntnis ist, dass PECVD die Energiequelle für chemische Reaktionen von der Substrattemperatur entkoppelt. Anstatt das gesamte System zu erhitzen, um Vorläufergase zu zersetzen, wird ein elektrisches Feld verwendet, um ein reaktives Plasma zu erzeugen, das das Filmwachstum ermöglicht, ohne das Substrat zerstörerischer Hitze auszusetzen.

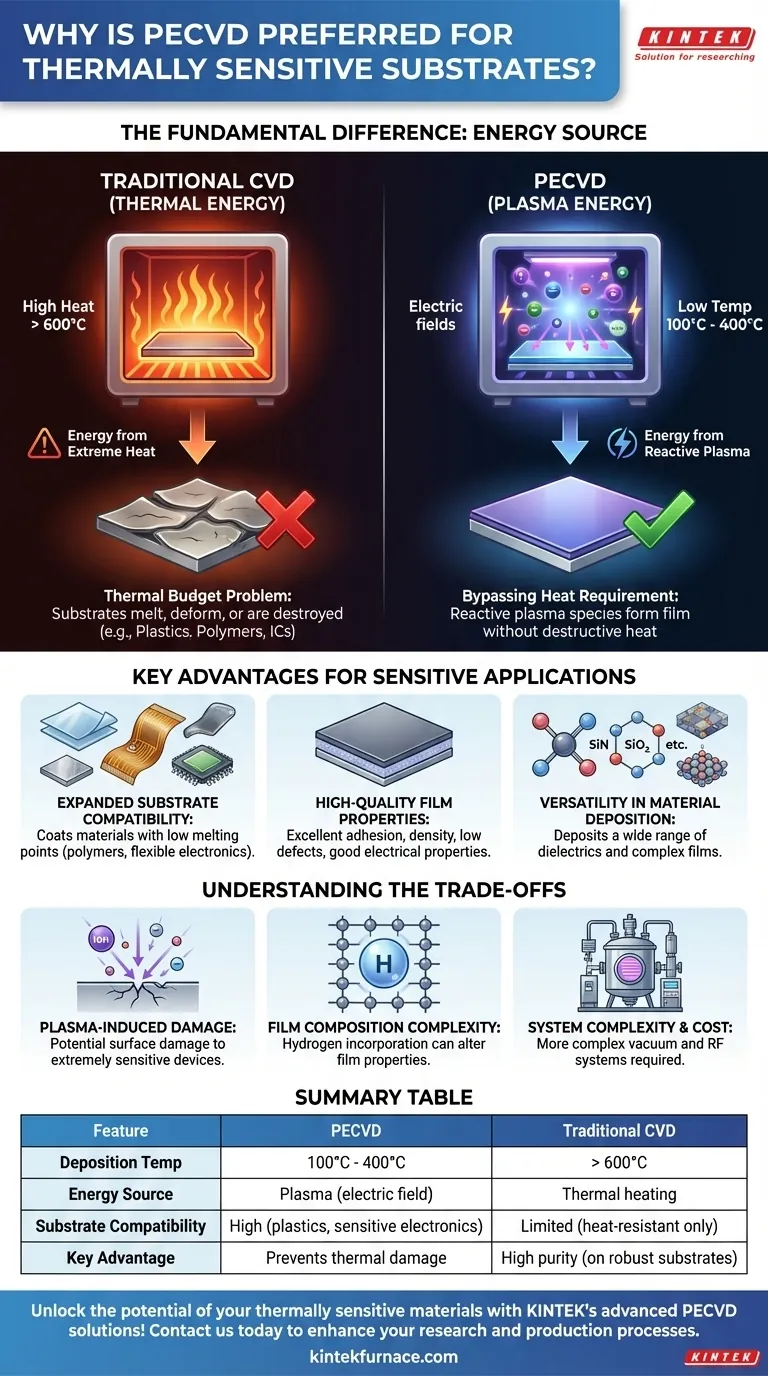

Der grundlegende Unterschied: Thermische vs. Plasmaenergie

Die Wahl zwischen PECVD und konventioneller CVD hängt davon ab, wie den chemischen Vorläufern Energie zugeführt wird. Dieser eine Unterschied hat tiefgreifende Auswirkungen auf die Arten von Materialien, mit denen Sie arbeiten können.

Traditionelle CVD: Das Problem des thermischen Budgets

Die konventionelle chemische Gasphasenabscheidung (CVD) basiert ausschließlich auf thermischer Energie. Das Substrat und die Vorläufergase werden auf sehr hohe Temperaturen erhitzt, oft über 600°C.

Diese hohe Hitze liefert die Aktivierungsenergie, die die Gase benötigen, um zu reagieren und einen festen Film auf dem Substrat abzuscheiden. Dieses "thermische Budget" ist für viele Materialien, wie Kunststoffe, Polymere und bestimmte integrierte Schaltkreise, die schmelzen, sich verformen oder zerstört werden würden, einfach zu hoch.

PECVD: Umgehung der Wärmeanforderung

PECVD führt eine neue Energieform in die Gleichung ein: Plasma. Ein Plasma ist ein hochenergetischer Gaszustand, der durch Anlegen eines starken elektrischen Feldes erzeugt wird.

Dieser Prozess entreißt den Gasatomen Elektronen und erzeugt eine Mischung aus hochreaktiven Ionen, Radikalen und freien Elektronen.

Wie Plasma die Niedertemperaturabscheidung ermöglicht

Der Schlüssel liegt darin, dass die reaktiven Spezies innerhalb des Plasmas bereits die Energie besitzen, die zur Reaktion und Bildung des gewünschten Films erforderlich ist. Sie benötigen keine zusätzliche Energie von einer heißen Oberfläche.

Wenn diese energetischen Partikel mit dem vergleichsweise kühlen Substrat in Kontakt kommen, kondensieren sie und bilden einen hochwertigen, dichten Film. Die Energie für die Reaktion stammt aus dem Plasma selbst und nicht aus der Erhitzung des Substrats auf extreme Temperaturen.

Hauptvorteile für sensible Anwendungen

Die Niedertemperatur-Eigenschaft von PECVD eröffnet Möglichkeiten, die mit Hochtemperaturmethoden unmöglich sind, und macht sie für die moderne Elektronik und Materialwissenschaft unverzichtbar.

Erweiterte Substratkompatibilität

Der direkteste Vorteil ist die Fähigkeit, Materialien mit niedrigen Schmelzpunkten oder thermischer Stabilität zu beschichten. Dies erweitert die Palette der verwendbaren Substrate dramatisch.

Dazu gehören Polymere, flexible Kunststoffe und komplexe elektronische Geräte mit bereits vorhandenen Komponenten, die eine Hochtemperaturverarbeitung nicht vertragen.

Hochwertige Filmeigenschaften

Trotz der niedrigen Temperatur erzeugt PECVD Filme mit ausgezeichneten Eigenschaften. Die energetische Plasmaumgebung fördert eine starke Substrathaftung.

Darüber hinaus können Filme mit ausgezeichneter Dichte, geringen Fehlerraten und guten elektrischen Eigenschaften (wie Isolation oder Leitfähigkeit) erzeugt werden, die für Hochleistungsgeräte entscheidend sind.

Vielseitigkeit bei der Materialabscheidung

Der plasmagetriebene Prozess ist sehr vielseitig und ermöglicht die Abscheidung einer größeren Materialpalette als viele herkömmliche CVD-Methoden.

Dazu gehören gängige Dielektrika wie Siliziumnitrid (SiN) und Siliziumdioxid (SiO₂) sowie komplexere Filme, die in der Halbleiterfertigung und für Schutzschichten verwendet werden.

Verständnis der Kompromisse

Obwohl leistungsfähig, ist PECVD keine Universallösung. Eine objektive Bewertung erfordert das Verständnis ihrer potenziellen Nachteile.

Potenzial für plasmabedingte Schäden

Dieselben hochenergetischen Ionen, die eine Niedertemperaturabscheidung ermöglichen, können auch die Substratoberfläche physikalisch bombardieren. Bei extrem empfindlichen elektronischen Geräten kann dies zu subtilen Oberflächen- oder Unterflächenschäden führen.

Komplexität der Filmzusammensetzung

Da Vorläufergase oft Wasserstoff enthalten (z.B. in Silan, SiH₄), können PECVD-Filme Wasserstoffatome in ihre Struktur einbauen. Dies kann die elektrischen und mechanischen Eigenschaften des Films verändern und muss während des Prozesses sorgfältig kontrolliert werden.

Systemkomplexität

PECVD-Reaktoren sind naturgemäß komplexer und teurer als einfache thermische CVD-Öfen. Sie erfordern anspruchsvolle Vakuumsysteme, Gasführung und Hochfrequenz (HF)-Stromversorgungen, um das Plasma zu erzeugen und aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl Ihrer Abscheidungstechnologie muss auf die Einschränkungen Ihres Substrats und Ihre gewünschten Filmeigenschaften abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien wie Kunststoffe oder Polymere liegt: PECVD ist aufgrund ihres Niedertemperaturprozesses die definitive und oft einzige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchstmöglicher Filmreinheit und Kristallinität auf einem robusten Substrat liegt: Ein Hochtemperatur-CVD-Prozess kann überlegen sein, vorausgesetzt, Ihr Substrat kann die Hitze problemlos aushalten.

- Wenn Ihr Hauptaugenmerk darauf liegt, Geräteleistung und Substratflexibilität in Einklang zu bringen: PECVD bietet einen hervorragenden Kompromiss und ermöglicht hochwertige Beschichtungen für fortschrittliche Anwendungen auf einer Vielzahl von Materialien.

Letztendlich ermöglicht Ihnen das Verständnis, wie PECVD Plasma verwendet, um Hitze zu ersetzen, seine einzigartigen Vorteile für die innovative Material- und Gerätefertigung zu nutzen.

Zusammenfassungstabelle:

| Merkmal | PECVD | Traditionelle CVD |

|---|---|---|

| Abscheidungstemperatur | 100°C - 400°C | > 600°C |

| Energiequelle | Plasma (elektrisches Feld) | Thermische Erhitzung |

| Substratkompatibilität | Hoch (Kunststoffe, Polymere, empfindliche Elektronik) | Begrenzt (nur hitzebeständige Materialien) |

| Filmqualität | Hohe Haftung, Dichte und Vielseitigkeit | Hohe Reinheit, erfordert aber hohe Hitze |

| Hauptvorteil | Verhindert thermische Schäden an Substraten | Geeignet für robuste Substrate |

Erschließen Sie das Potenzial Ihrer thermisch empfindlichen Materialien mit den fortschrittlichen PECVD-Lösungen von KINTEK! Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung beliefern wir diverse Labore mit Hochtemperatur-Ofensystemen wie unseren CVD/PECVD-Systemen, die für präzise Niedertemperaturabscheidungen konzipiert sind. Unsere starke Tiefenanpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen, Substrate schützen und gleichzeitig hochwertige Dünnschichten liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung