Im Kern liegt die Bedeutung der indirekten Beheizung in einem Muffelofen darin, eine chemisch reine und thermisch stabile Umgebung zu schaffen. Durch die Platzierung der Probe in einem „Muffel“ – einer separaten, isolierten Kammer – werden die Heizelemente und alle Verbrennungsprodukte vollständig von dem zu bearbeitenden Material ferngehalten. Diese Trennung ermöglicht die Präzision, Reinheit und Kontrolle, die für empfindliche wissenschaftliche und industrielle Anwendungen erforderlich sind.

Der grundlegende Zweck eines Muffelofens besteht nicht nur darin, eine Probe zu erhitzen, sondern dies zu tun, ohne deren chemische Zusammensetzung zu verändern. Die indirekte Beheizung ist das entscheidende Konstruktionsmerkmal, das dies durch die Schaffung einer isolierten und kontrollierbaren Verarbeitungsumgebung ermöglicht.

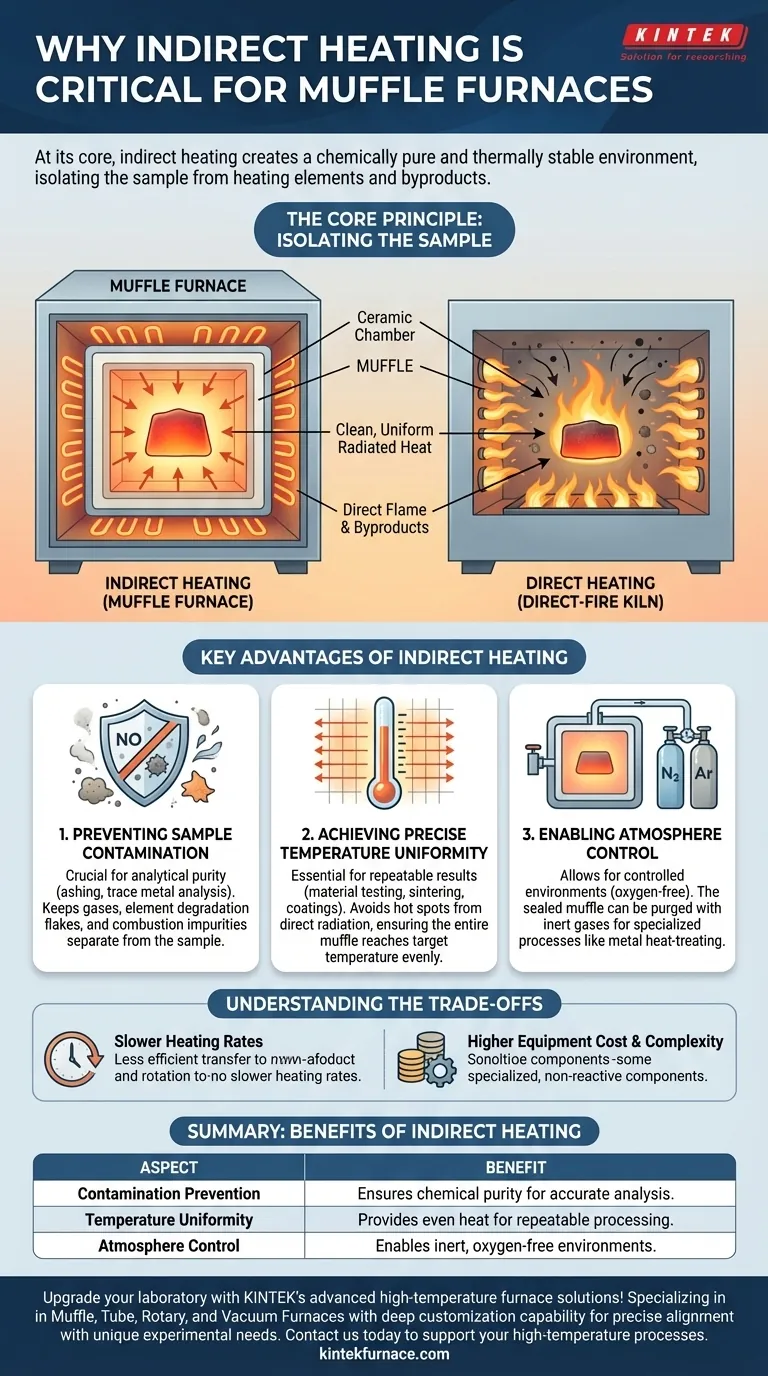

Das Kernprinzip: Isolierung der Probe

Der Name „Muffelofen“ beschreibt seine Hauptfunktion. Die Konstruktion konzentriert sich auf eine Muffel oder Retorte, die die Arbeitslast von der rohen Energiequelle isoliert.

Was ist ein „Muffel“?

Ein Muffel ist eine versiegelte Kammer, die typischerweise aus Hochtemperaturkeramik oder einer Legierung besteht und sich im isolierten Gehäuse des Ofens befindet.

Die Heizelemente sind außerhalb dieses Muffels positioniert und heizen dessen Außenwände. Die Wärme strahlt dann gleichmäßig in das Innere der Kammer ab und erzeugt eine stabile thermische Umgebung für die darin platzierte Probe.

Indirekte vs. direkte Beheizung: Ein wichtiger Unterschied

Stellen Sie sich einen Muffelofen wie einen modernen Konvektionsofen vor, bei dem die Heizelemente vom Gargut getrennt sind. Das Ziel ist saubere, gleichmäßige Wärme.

Ein direkt befeuerter Brennofen oder eine Esse hingegen ist wie das Kochen über einer offenen Flamme. Obwohl effektiv für das Rohheizen, interagieren die Flamme und ihre Nebenprodukte (wie Ruß oder Gase) direkt mit dem Objekt, was für Arbeiten mit hoher Reinheit inakzeptabel ist.

Hauptvorteile der indirekten Beheizung

Diese Trennung von Probe und Wärmequelle bietet drei entscheidende Vorteile, die in vielen technischen Bereichen nicht verhandelbar sind.

Verhinderung der Probenkontamination

Bei Prozessen wie der Bestimmung des Aschegehalts eines Materials (Veraschung) oder der Durchführung von Spurenmetallanalysen macht jede äußere Kontamination das Ergebnis ungültig.

Die indirekte Beheizung stellt sicher, dass Gase, Abblätterungen von sich zersetzenden Heizelementen oder andere Verunreinigungen aus dem Verbrennungsprozess nicht in die Kammer gelangen und die Masse oder chemische Zusammensetzung der Probe verändern können.

Erzielung präziser Temperaturhomogenität

Heizelemente weisen von Natur aus Hotspots auf. Durch ihre Platzierung außerhalb des Muffels trifft ihre direkte, ungleichmäßige Strahlung nicht auf die Probe.

Stattdessen erreicht die gesamte Muffelkammer langsam und gleichmäßig die Solltemperatur. Diese thermische Homogenität ist unerlässlich für wiederholbare Materialprüfungen, das Sintern von Keramiken und die Herstellung gleichmäßiger Beschichtungen, bei denen genaue Temperaturprofile von größter Bedeutung sind.

Ermöglichung der Atmosphärenkontrolle

Da der Muffel eine versiegelte Kammer ist, kann die Atmosphäre darin kontrolliert werden. Dies ist bei einem direkt befeuerten System unmöglich.

Die Kammer kann mit einem Inertgas wie Stickstoff oder Argon gespült werden, um eine sauerstofffreie Umgebung zu schaffen. Dies ist entscheidend für die Wärmebehandlung von Metallen ohne Oxidation oder die Synthese von Materialien, die luftempfindlich sind.

Die Kompromisse verstehen

Obwohl die indirekte Beheizung für Präzision unerlässlich ist, bringt sie praktische Kompromisse mit sich, die anerkannt werden müssen.

Langsamere Aufheizraten

Das zuerst Heizen der Muffelkammer, die dann Wärme auf die Probe abstrahlt, ist ein weniger effizienter Wärmeübertragungsprozess. Das bedeutet, dass Muffelöfen typischerweise langsamere Auf- und Abkühlzeiten haben als direkt befeuerte Brennöfen.

Höhere Kosten und Komplexität der Ausrüstung

Die Einbeziehung eines hochwertigen, nicht reaktiven Muffels und der Systeme zur Kontrolle seiner Atmosphäre erhöht die Komplexität und die Gesamtkosten des Ofens. Es handelt sich um Spezialinstrumente, nicht um einfache Heizöfen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens hängt vollständig von den Anforderungen Ihres Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf analytischer Reinheit liegt (Veraschung, Zusammensetzungsanalyse): Die indirekte Beheizung eines Muffelofens ist zwingend erforderlich, um Kontaminationen zu vermeiden und genaue Ergebnisse zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der kontrollierten Materialbearbeitung liegt (Glühen von Metallen, Sintern von Keramiken, Züchten von Kristallen): Ein Muffelofen ist wegen seiner präzisen Temperaturhomogenität und Atmosphärenkontrolle notwendig.

- Wenn Ihr Hauptaugenmerk auf dem einfachen Massenerhitzen liegt (Trocknen, einfache Wärmebehandlung, bei der Oxidation keine Rolle spielt): Ein kostengünstigerer, direkt befeuerter Ofen oder Brennofen kann eine effizientere und wirtschaftlichere Lösung sein.

Letztendlich ist die Verwendung der indirekten Beheizung das, was einen Ofen von einem einfachen Heizraum zu einem präzisen Instrument für wissenschaftliche Entdeckungen und fortschrittliche Fertigung macht.

Zusammenfassungstabelle:

| Aspekt | Vorteil der indirekten Beheizung |

|---|---|

| Kontaminationsvermeidung | Hält Heizelemente und Nebenprodukte von Proben fern und gewährleistet chemische Reinheit für eine genaue Analyse. |

| Temperaturhomogenität | Sorgt für gleichmäßige Wärmeverteilung, unerlässlich für wiederholbare Materialprüfungen und -bearbeitung. |

| Atmosphärenkontrolle | Ermöglicht die Verwendung inerter Gase zur Schaffung sauerstofffreier Umgebungen und verhindert so Oxidation bei empfindlichen Anwendungen. |

Werten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch Nutzung herausragender F&E und hausinterner Fertigung bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Bedürfnisse und liefert verbesserte Reinheit, Kontrolle und Effizienz. Gehen Sie keine Kompromisse bei der Qualität ein – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochtemperaturprozesse unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum sind Präzisionsrühr- und Trocknungsgeräte für photokatalytische Materialien notwendig? Beherrschung der Mikrostrukturkontrolle

- Welche Rolle spielt eine Muffelofen bei der g-C3N4-Synthese? Beherrschen der thermischen Polykondensation für Halbleiter

- Welche Rolle spielt eine Muffelofen bei der Analyse von Verbrennungsrückständen? Optimieren Sie Ihre Analyse von Verbundkohle

- Warum wird ein Muffelofen zur Bestimmung des Aschegehalts von Biokohle verwendet? Beherrschen Sie Ihre Materialreinheitsanalyse

- Wie funktioniert ein Edelstahlreaktor in einem Muffelofen für die Umwandlung von PET in Graphen? Master Carbon Synthesis