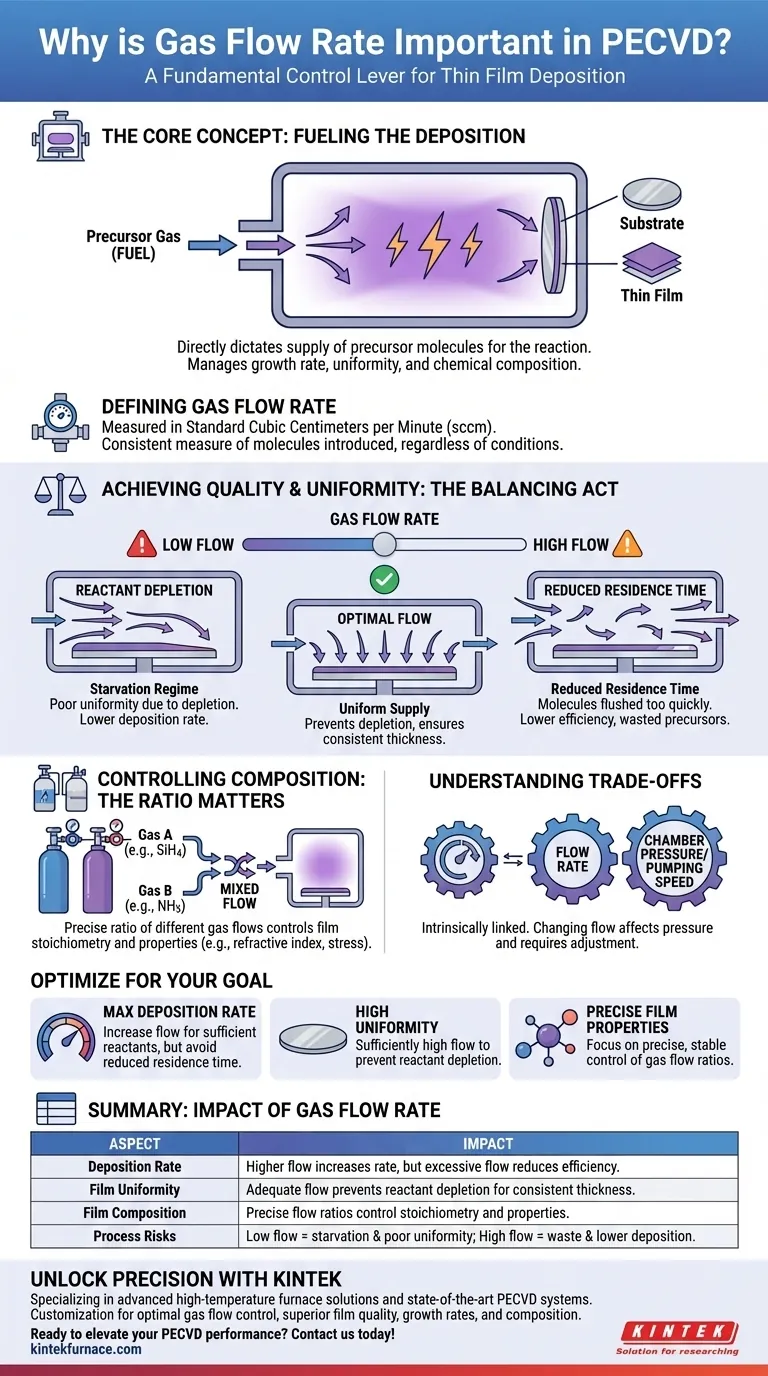

Im Kern ist die Gasflussrate ein grundlegender Steuerhebel in der PECVD. Sie bestimmt direkt die Zufuhr von Prekursor-Molekülen, die für die Abscheidungsreaktion zur Verfügung stehen. Diese Kontrolle über die Reagenzienzufuhr ermöglicht es Ihnen, die Wachstumsrate des endgültigen Films, seine Gleichmäßigkeit über das Substrat und seine präzise chemische Zusammensetzung zu steuern.

Die Herausforderung der PECVD besteht nicht nur darin, Reagenzien zuzuführen, sondern sie richtig zuzuführen. Die Gasflussrate muss sorgfältig ausbalanciert werden, um genügend Material für ein gleichmäßiges Wachstum bereitzustellen, ohne die Moleküle aus der Reaktionskammer zu spülen, bevor sie Zeit zur Abscheidung hatten.

Die Rolle der Reagenzienzufuhr

Die in die Kammer geleiteten Gase sind die grundlegenden Bausteine für den Dünnfilm. Wie Sie diese Lieferkette verwalten, wirkt sich direkt auf das Endprodukt aus.

Definition der Gasflussrate

Die Gasflussrate wird typischerweise in Standardkubikzentimetern pro Minute (sccm) gemessen. Diese Einheit repräsentiert ein bestimmtes Gasvolumen pro Minute bei einer Standardtemperatur und einem Standarddruck, wodurch ein konsistentes Maß für die Anzahl der eingeführten Moleküle gewährleistet wird, unabhängig von den Prozessbedingungen.

Der „Treibstoff“ für die Abscheidung

Stellen Sie sich die Prekursor-Gase als den Treibstoff für den Abscheidungsprozess vor. Die Flussrate bestimmt, wie viel Treibstoff dem plasmaunterstützten Reaktion zu jedem Zeitpunkt zur Verfügung steht. Eine höhere Flussrate bedeutet, dass mehr Atome zum Aufbau des Films zur Verfügung stehen.

Einfluss auf die Abscheidungsrate

Eine ausreichende Gaszufuhr ist notwendig, um eine hohe Abscheidungsrate zu erzielen. Wenn die Reaktion Reagenzien schneller verbraucht, als sie zugeführt werden, wird der Prozess „ausgehungert“, und die Wachstumsrate wird durch den Fluss begrenzt, nicht durch die Plasmaleistung oder Temperatur.

Erreichen von Filmqualität und -gleichmäßigkeit

Einfach nur Gas zuzuführen ist nicht genug. Die Art und Weise, wie es zugeführt und in der Kammer verteilt wird, ist entscheidend für die Erzeugung eines hochwertigen, gleichmäßigen Films.

Das Problem der Reagenzienverarmung

Während die Gase über das Substrat strömen, werden sie durch die Abscheidungsreaktion verbraucht. Wenn die Flussrate zu niedrig ist, hat das Gas in der Nähe des Kammereinlasses eine viel geringere Konzentration an Reagenzien als das Gas in der Nähe des Auslasses. Diese Reagenzienverarmung führt dazu, dass der Film auf einer Seite des Substrats dünner ist als auf der anderen.

Wie die Flussrate der Verarmung entgegenwirkt

Eine höhere Gasflussrate hilft, die Reagenzien über die gesamte Oberfläche des Substrats ständig aufzufüllen. Dies erhält eine gleichmäßigere Konzentration der Prekursor-Moleküle, was für das Erreichen einer konsistenten Filmdicke von Kante zu Kante unerlässlich ist.

Steuerung der Filmzusammensetzung

Für Verbundfilme wie Siliziumnitrid (SiN) oder Siliziumdioxid (SiO2) ist das Verhältnis der verschiedenen Gasflüsse (z. B. Silan und Ammoniak oder Silan und Distickstoffoxid) entscheidend. Dieses Verhältnis steuert direkt die Stöchiometrie des Films, was wiederum dessen physikalische und optische Eigenschaften wie Brechungsindex, Spannung und Ätzrate bestimmt.

Die Kompromisse verstehen

Die Optimierung des Gasflusses ist ein Balanceakt. Eine Verschiebung des Parameters in beide Richtungen hat Konsequenzen, die sorgfältig gemanagt werden müssen.

Das Risiko eines geringen Flusses: Das Verarmungsregime

Der Betrieb mit einer unzureichenden Flussrate führt zu einem "massentransportbegrenzten" oder "Verarmungs"-Regime. Die Hauptfolgen sind eine schlechte Gleichmäßigkeit aufgrund der Reagenzienverarmung und eine geringere als erwartete Abscheidungsrate.

Das Risiko eines hohen Flusses: Reduzierte Verweilzeit

Umgekehrt kann eine übermäßig hohe Flussrate ebenfalls nachteilig sein. Sie reduziert die Verweilzeit – die durchschnittliche Zeit, die ein Gasmolekül in der Reaktionskammer verbringt. Wenn Moleküle zu schnell ausgespült werden, haben sie möglicherweise nicht genug Zeit, um durch das Plasma aktiviert zu werden und an der Abscheidungsreaktion teilzunehmen, was paradoxerweise die Abscheidungsrate senken und teure Prekursor-Gase verschwenden kann.

Der Zusammenhang zwischen Fluss und Druck

Die Gasflussrate existiert nicht isoliert. Sie ist untrennbar mit dem Kammerdruck und der Pumpleistung des Vakuumsystems verbunden. Eine Änderung der Flussrate ändert den Kammerdruck, es sei denn, die Pumpleistung wird angepasst, und umgekehrt. Dieses dynamische Gleichgewicht muss als ein einziges System verwaltet werden.

Optimierung der Gasflussrate für Ihr Ziel

Die „korrekte“ Gasflussrate hängt ausschließlich von Ihrem gewünschten Ergebnis ab. Berücksichtigen Sie Ihr primäres Ziel, um die richtige Balance für Ihren spezifischen Prozess zu finden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidungsrate liegt: Sie müssen den Fluss erhöhen, um genügend Reagenzien bereitzustellen, aber achten Sie auf den Punkt, an dem eine reduzierte Verweilzeit die Effizienz beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer hohen Gleichmäßigkeit liegt: Eine ausreichend hohe Flussrate ist unerlässlich, um eine Reagenzienverarmung über dem Substrat zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Filmeigenschaften liegt: Eine präzise, stabile Kontrolle der Verhältnisse verschiedener Gasflüsse ist wichtiger als die absolute Gesamtflussrate.

Letztendlich ist die Beherrschung der Gasflussrate unerlässlich, um von inkonsistenten Ergebnissen zu einer zuverlässigen, wiederholbaren Kontrolle Ihres PECVD-Prozesses zu gelangen.

Zusammenfassungstabelle:

| Aspekt | Einfluss der Gasflussrate |

|---|---|

| Abscheidungsrate | Ein höherer Fluss erhöht die Rate, aber ein übermäßiger Fluss reduziert die Effizienz aufgrund geringer Verweilzeit. |

| Filmgleichmäßigkeit | Ein adäquater Fluss verhindert Reagenzienverarmung und sorgt für gleichmäßige Dicke über Substrate hinweg. |

| Filmzusammensetzung | Präzise Flussverhältnisse steuern die Stöchiometrie und beeinflussen Eigenschaften wie Brechungsindex und Spannung. |

| Prozessrisiken | Niedriger Fluss führt zu Verarmung und schlechter Gleichmäßigkeit; hoher Fluss verschwendet Prekursoren und senkt die Abscheidung. |

Erschließen Sie Präzision in Ihren PECVD-Prozessen mit KINTEK

Haben Sie in Ihrem Labor mit inkonsistenten Filmabscheidungen oder schlechter Gleichmäßigkeit zu kämpfen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich unserer hochmodernen PECVD-Systeme. Durch außergewöhnliche F&E und Eigenfertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – und so eine optimale Gasflusskontrolle für überragende Filmqualität, Wachstumsraten und Zusammensetzung zu gewährleisten.

Unsere Produktpalette umfasst Muffel-, Rohr-, Drehöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle darauf ausgelegt sind, Effizienz und Zuverlässigkeit zu verbessern. Ob Sie in der Halbleiterforschung, Materialwissenschaft oder einem anderen Bereich tätig sind, der eine präzise Dünnfilmabscheidung erfordert, KINTEK liefert maßgeschneiderte Lösungen, die Ergebnisse liefern.

Bereit, Ihre PECVD-Leistung zu steigern? Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen und unsere kundenspezifischen Systeme Ihre Herausforderungen lösen und Ihre Innovationen beschleunigen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement