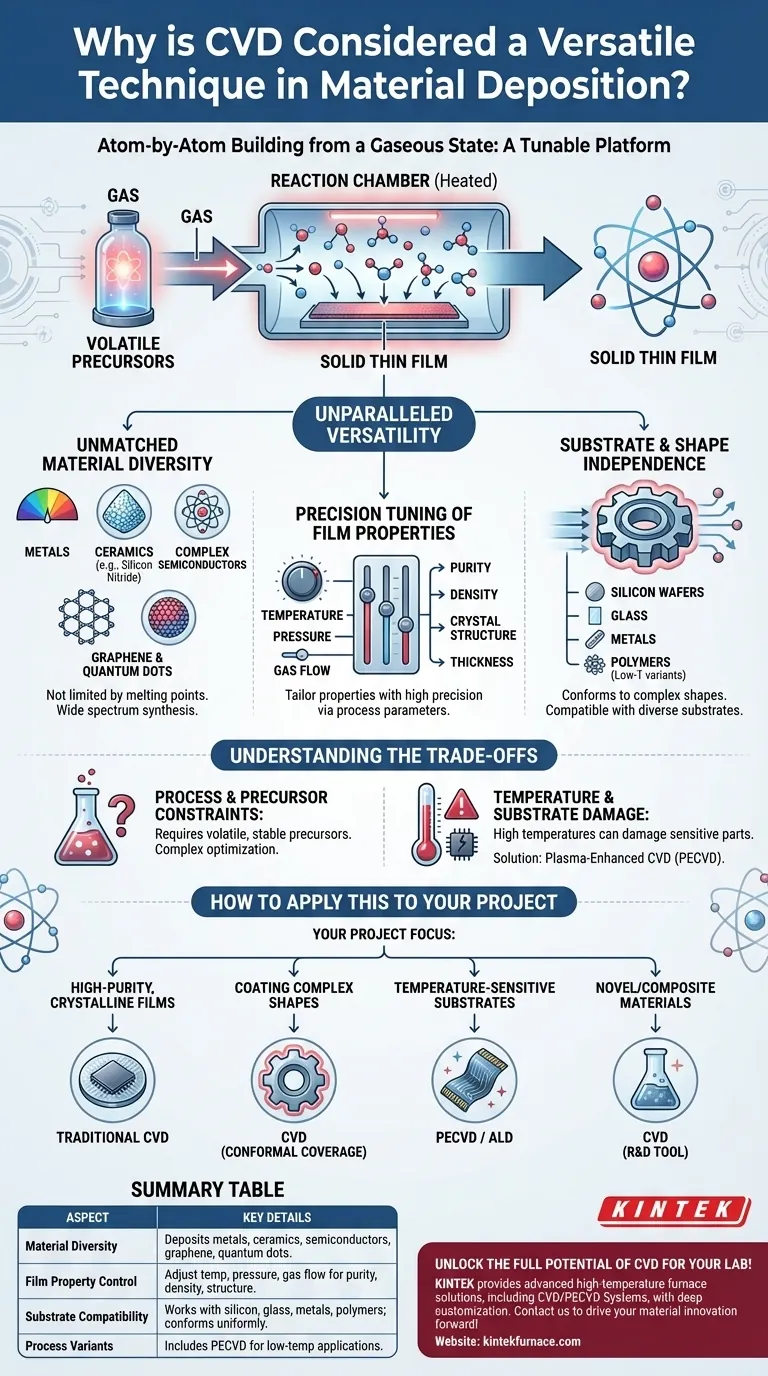

Im Kern gilt die chemische Gasphasenabscheidung (CVD) als außergewöhnlich vielseitig, da sie Materialien Atom für Atom aus einem gasförmigen Zustand aufbaut. Dieser grundlegende Ansatz ermöglicht es, sie an eine beispiellose Vielfalt von Materialien, Substraten und finalen Filmeigenschaften anzupassen, und geht weit über eine einzelne Abscheidungsmethode hinaus zu einer hochgradig abstimmbaren Materialherstellungsplattform.

Die wahre Vielseitigkeit von CVD liegt nicht nur in der großen Materialvielfalt, die sie abscheiden kann, sondern auch in ihrer präzisen Kontrolle über den gesamten Prozess – von den chemischen Vorläufern bis zur finalen atomaren Struktur des Films. Dies macht sie zu einem grundlegenden Werkzeug sowohl für die Massenproduktion als auch für die wegweisende Materialwissenschaft.

Die Kernprinzipien der CVD-Anpassungsfähigkeit

Die Flexibilität von CVD ergibt sich aus ihrem grundlegenden Mechanismus: Flüchtige chemische Vorläufer werden in eine Reaktionskammer geleitet, wo sie sich auf einem beheizten Substrat zersetzen oder reagieren und einen festen Dünnfilm bilden. Die Vielseitigkeit ergibt sich aus der Fähigkeit, jede Variable innerhalb dieses Prozesses zu steuern.

Unübertroffene Materialvielfalt

Da die Abscheidung aus der Gasphasenchemie stammt, ist CVD nicht durch die Schmelzpunkte oder Sputtereigenschaften eines Ausgangsmaterials begrenzt. Dies ermöglicht die Synthese eines unglaublich breiten Spektrums von Materialien.

Dazu gehören Metalle, Keramiken (wie Siliziumnitrid) und komplexe Halbleiter. Es ist auch eine führende Methode zur Herstellung fortschrittlicher Materialien wie Graphen und Quantenpunkte, was ihre Rolle sowohl in industriellen als auch in Forschungsbereichen unterstreicht.

Präzise Abstimmung der Filmeigenschaften

Durch sorgfältige Manipulation der Prozessparameter können Ingenieure die finalen Eigenschaften des abgeschiedenen Films mit hoher Präzision anpassen.

Die Steuerung von Variablen wie Temperatur, Druck und Gasflussraten der Vorläufer ermöglicht einen direkten Einfluss auf die Reinheit, Dichte, Kristallstruktur und Dicke des Films. Das bedeutet, dass ein einziges CVD-System so konfiguriert werden kann, dass es eine harte, abriebfeste Beschichtung oder eine ultrareine, kristalline Schicht für die Elektronik produziert.

Substrat- und Formunabhängigkeit

Die gasförmigen Vorläufer passen sich auf natürliche Weise jeder exponierten Oberfläche innerhalb der Reaktionskammer an. Dies macht CVD außergewöhnlich effektiv bei der gleichmäßigen Beschichtung komplexer, nicht-planarer Formen.

Darüber hinaus ist der Prozess mit einer Vielzahl von Substratmaterialien kompatibel, einschließlich Siliziumwafern, Glas, Metallen und sogar temperaturempfindlichen Polymeren in bestimmten Tieftemperatur-CVD-Varianten.

Die Kompromisse verstehen

Obwohl leistungsfähig, bringt die Vielseitigkeit von CVD inhärente Komplexitäten mit sich. Sie ist keine Universallösung, und das Verständnis ihrer Grenzen ist entscheidend für die richtige Anwendung.

Prozess- und Vorläuferbeschränkungen

Die primäre Anforderung für CVD ist die Verfügbarkeit geeigneter flüchtiger Vorläufer – Chemikalien, die leicht verdampft und transportiert werden können. Für einige Elemente oder Verbindungen kann die Suche nach einem stabilen, ungiftigen und effizienten Vorläufer eine erhebliche Herausforderung darstellen.

Darüber hinaus erfordert das Erreichen der gewünschten Filmeigenschaften oft eine umfangreiche Prozessoptimierung. Das Zusammenspiel von Temperatur, Druck und Gaschemie ist komplex und erfordert erhebliche Expertise, um es zu beherrschen.

Temperatur und Substratschäden

Traditionelle thermische CVD-Prozesse laufen oft bei sehr hohen Temperaturen (Hunderte oder sogar über 1000 °C ab), um die notwendigen chemischen Reaktionen voranzutreiben.

Diese Temperaturen können empfindliche Substrate wie Kunststoffe oder vorverarbeitete Halbleiterbauelemente leicht beschädigen oder zerstören. Diese Einschränkung hat zur Entwicklung von Varianten wie Plasma Enhanced CVD (PECVD) geführt, die Plasma nutzen, um Reaktionen bei viel niedrigeren Temperaturen zu ermöglichen und so ihre Anwendbarkeit zu erweitern.

Wie Sie dies auf Ihr Projekt anwenden können

Die Entscheidung für CVD hängt ganz vom gewünschten Ergebnis für Ihr Material oder Gerät ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen, kristallinen Filmen liegt: Die präzise Steuerung, die die traditionelle CVD bietet, ist ideal für anspruchsvolle Anwendungen wie die Halbleiterfertigung.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer Formen liegt: Die Gasphasennatur von CVD bietet eine überlegene konforme Bedeckung im Vergleich zu Sichtlinienmethoden wie dem Sputtern.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate liegt: Sie müssen auf Varianten mit niedrigerer Temperatur wie PECVD oder Atomic Layer Deposition (ALD) zurückgreifen, um eine Beschädigung Ihres Teils zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Schaffung neuartiger oder Verbundmaterialien liegt: Die chemische Flexibilität von CVD macht sie zu einem leistungsstarken Forschungs- und Entwicklungswerkzeug für die Materialentdeckung.

Letztendlich ist das Verständnis von CVD als abstimmbare chemische Plattform und nicht als einzelne Technik der Schlüssel, um ihre Leistungsfähigkeit für Materialinnovationen zu nutzen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Materialvielfalt | Scheidet Metalle, Keramiken, Halbleiter, Graphen und Quantenpunkte aus Gasphasenchemie ab. |

| Kontrolle der Filmeigenschaften | Regulieren Sie Temperatur, Druck und Gasfluss für Reinheit, Dichte, Kristallstruktur und Dicke. |

| Substratkompatibilität | Funktioniert mit Silizium, Glas, Metallen und Polymeren; passt sich komplexen Formen gleichmäßig an. |

| Prozessvarianten | Umfasst Plasma Enhanced CVD (PECVD) für Tieftemperaturanwendungen zum Schutz empfindlicher Substrate. |

Entdecken Sie das volle Potenzial der chemischen Gasphasenabscheidung für Ihr Labor! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefert KINTEK verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie hochreine Filme, gleichmäßige Beschichtungen auf komplexen Formen oder maßgeschneiderte Lösungen für temperaturempfindliche Substrate benötigen, wir sind für Sie da. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CVD-Systeme Ihre Materialinnovation vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität