Kurz gesagt, ein Induktionsofen wird mit der ultraschallgestützten Zerstäubung kombiniert, weil er einen außergewöhnlich sauberen, stabilen und präzise kontrollierten Strom von geschmolzenem Metall liefert. Dieses hochwertige flüssige Ausgangsmaterial ist die wesentliche Voraussetzung dafür, dass der Zerstäuber zuverlässig die gleichmäßigen, kugelförmigen Metallpulver herstellen kann, die für fortschrittliche Anwendungen wie die additive Fertigung erforderlich sind.

Die Kernherausforderung bei der Pulverherstellung ist die Kontrolle von Qualität und Konsistenz. Die Rolle des Induktionsofens besteht darin, das Metall perfekt vorzubereiten, indem seine Reinheit und thermische Stabilität gewährleistet werden, wodurch die idealen Bedingungen für den ultraschallgestützten Zerstäuber geschaffen werden, um seine Funktion der Erzeugung perfekt gleichmäßiger Tröpfchen zu erfüllen.

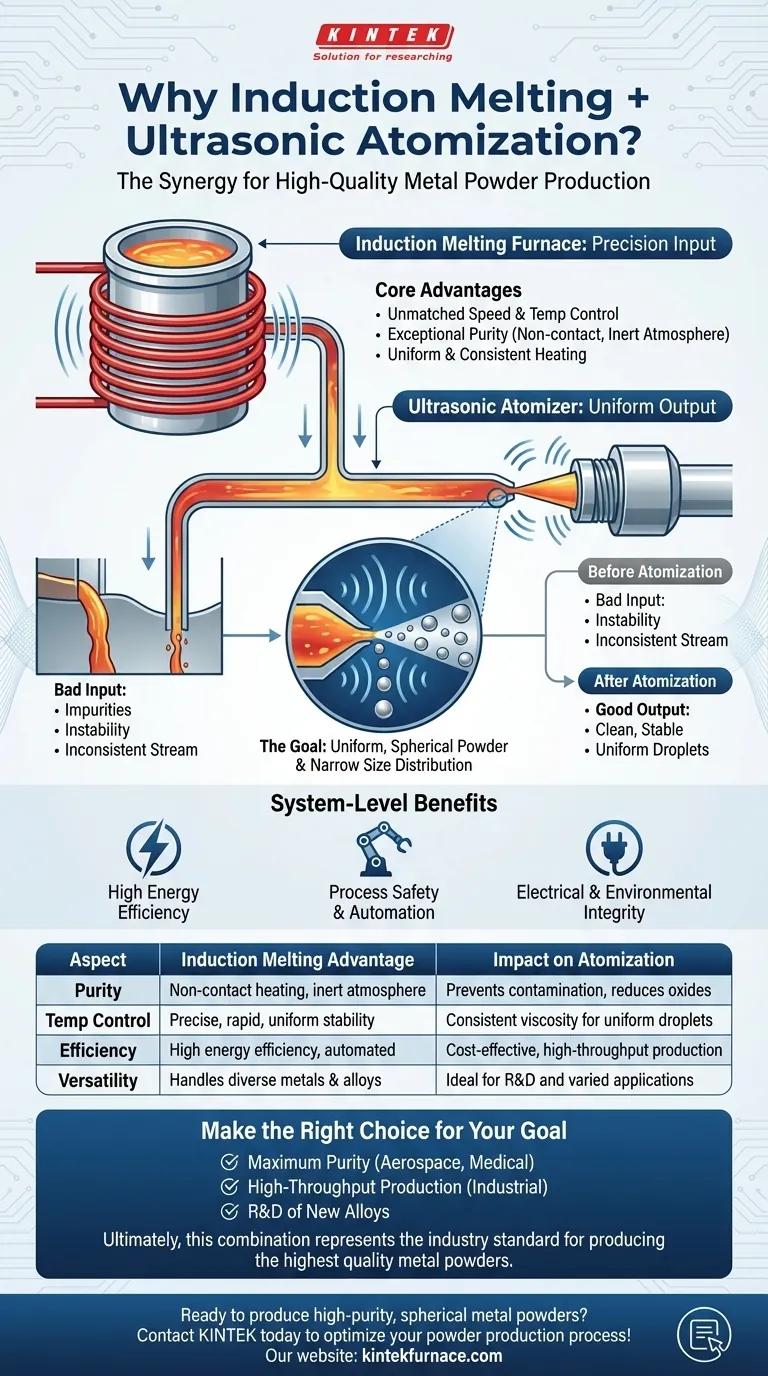

Die Grundlage: Warum die Qualität des Schmelzmetalls von größter Bedeutung ist

Um die Synergie zwischen diesen beiden Technologien zu verstehen, müssen wir zunächst die Anforderungen des Zerstäubungsprozesses würdigen. Die endgültige Pulverqualität ist eine direkte Widerspiegelung des Zustands des Schmelzmetalls unmittelbar bevor es zerstäubt wird.

Das Ziel: Gleichmäßiges, kugelförmiges Pulver

Anwendungen wie 3D-Druck, Metallpulverspritzguss und thermisches Spritzen hängen von Pulvern mit sehr spezifischen Eigenschaften ab. Die Partikel müssen hochgradig kugelförmig sein, um eine gute Fließfähigkeit und Packungsdichte zu gewährleisten, und sie müssen eine enge Größenverteilung für vorhersagbare, reproduzierbare Ergebnisse aufweisen.

Die Herausforderung: Verunreinigungen und Instabilität

Jede Instabilität im Strom des geschmolzenen Metalls richtet bei diesem Prozess großen Schaden an. Temperaturschwankungen verändern die Viskosität und Oberflächenspannung des Metalls, was zu einer inkonsistenten Tröpfchenbildung führt. Ebenso können Verunreinigungen oder gelöste Gase Defekte, hohle Partikel oder „Satelliten“ – kleinere Partikel, die an größeren haften – verursachen und die Gleichmäßigkeit ruinieren.

Kernvorteile des Induktionsschmelzens für die Zerstäubung

Ein Induktionsofen ist nicht nur eine Methode zum Schmelzen von Metall; er ist ein Präzisionsinstrument, das entwickelt wurde, um genau diese Herausforderungen zu meistern. Für diese spezielle Aufgabe ist er älteren Methoden wie Widerstands- oder Flammenheizung überlegen.

Unübertroffene Geschwindigkeit und Temperaturkontrolle

Die Induktionserwärmung ist unglaublich schnell und bringt Metall in Minuten statt in Stunden zum Schmelzpunkt. Wichtiger noch: Sie bietet eine präzise Temperaturkontrolle.

Dies stellt sicher, dass das dem Zerstäuber zugeführte Schmelzmetall bei einer konstanten Temperatur gehalten wird, wodurch die ideale Viskosität für eine gleichmäßige Tröpfchenbildung aufrechterhalten wird.

Außergewöhnliche Reinheit und Sauberkeit

Dies ist der wichtigste Vorteil. Die Induktionserwärmung ist ein kontaktloser Prozess. Ein elektromagnetisches Feld erhitzt das Metall direkt im Tiegel, was bedeutet, dass keine Heizelemente oder Flammen Verunreinigungen einführen können.

Darüber hinaus lässt sich der Prozess problemlos unter Vakuum oder in einer Inertgasatmosphäre (wie Argon) durchführen. Dies verhindert, dass das geschmolzene Metall mit Sauerstoff reagiert, wodurch Oxide eliminiert werden, die das Endpulver sonst verunreinigen würden.

Gleichmäßige und konsistente Erwärmung

Das elektromagnetische Feld induziert Ströme im gesamten Metallgut, was zu einer extrem gleichmäßigen Erwärmung führt. Dies eliminiert heiße oder kalte Stellen, die den laminaren Fluss des geschmolzenen Metalls zur Zerstäuberdüse stören könnten, und gewährleistet einen stetigen, vorhersagbaren Strom.

Materialvielfalt

Induktionssysteme sind sehr effektiv beim Schmelzen einer breiten Palette von Metallen. Dazu gehören Materialien mit hoher Wärmeleitfähigkeit wie Kupfer und Silber oder flüchtige Materialien wie Zink und Magnesium, die mit anderen Heizmethoden schwer zu handhaben sind.

Verständnis der Vorteile auf Systemebene

Über die direkten Auswirkungen auf die Pulverqualität hinaus bietet die Kombination eines Induktionsofens mit einem Zerstäuber erhebliche betriebliche Vorteile.

Hohe Energieeffizienz

Die Induktionserwärmung ist wesentlich energieeffizienter als herkömmliche Öfen, da die Wärme direkt im zu schmelzenden Material erzeugt wird. Sehr wenig Energie wird für das Erhitzen der Umgebung verschwendet.

Prozesssicherheit und Automatisierung

Da keine offenen Flammen oder externen Heizelemente vorhanden sind, ist der Prozess von Natur aus sicherer. Moderne Induktionssysteme sind außerdem vollständig automatisiert und liefern reproduzierbare, betreiberunabhängige Ergebnisse, die für die industrielle Produktion unerlässlich sind.

Elektrische und ökologische Integrität

Moderne IGBT-basierte Induktionsstromversorgungen erzeugen eine sehr geringe harmonische Verzerrung. Das bedeutet, dass sie das Stromnetz der Anlage nicht „verschmutzen“ oder andere empfindliche elektronische Geräte stören – ein entscheidender Faktor in einem Hightech-Labor oder einer Produktionsumgebung. Das Fehlen von Verbrennung bedeutet auch keine schädlichen Emissionen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für diese Technologiekombination wird durch die strengen Anforderungen Ihrer Endanwendung bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit für kritische Anwendungen liegt (Luft- und Raumfahrt, Medizin): Die berührungslose Heizung und die Möglichkeiten für Inertgasatmosphären eines Induktionsofens sind unerlässlich, um Kontaminationen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz liegt (industrielles Löten, Beschichtungen): Die Geschwindigkeit, präzise Automatisierung und Energieeffizienz des Induktionsschmelzens gewährleisten einen kostengünstigen und hochgradig reproduzierbaren Prozess.

- Wenn Ihr Hauptaugenmerk auf der Forschung und Entwicklung neuer Legierungen liegt: Die Prozesskontrolle und die Vielseitigkeit bei der Handhabung verschiedener Materialien machen diese Kombination zur idealen Plattform für Experimente.

Letztendlich stellt die Kombination aus Induktionsofen und ultraschallgestütztem Zerstäuber den Industriestandard für die Herstellung der hochwertigsten Metallpulver dar.

Zusammenfassungstabelle:

| Aspekt | Vorteil des Induktionsschmelzens | Auswirkung auf die Zerstäubung |

|---|---|---|

| Reinheit | Kontaktlose Erwärmung, Möglichkeit zur Inertgasatmosphäre | Verhindert Kontamination, reduziert Oxide für fehlerfreies Pulver |

| Temperaturkontrolle | Präzise, schnelle Erwärmung mit gleichmäßiger thermischer Stabilität | Konstante Viskosität für gleichmäßige Tröpfchenbildung |

| Effizienz | Hohe Energieeffizienz bei automatisiertem Betrieb | Kostengünstige Produktion mit hohem Durchsatz |

| Vielseitigkeit | Verarbeitet eine breite Palette von Metallen, einschließlich hochleitfähiger und flüchtiger Legierungen | Ideal für F&E und vielfältige industrielle Anwendungen |

Bereit, hochreine, kugelförmige Metallpulver für die additive Fertigung oder industrielle Anwendungen herzustellen? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme – wird durch tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsschmelzsysteme Ihren Pulverherstellungsprozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter