In der modernen Dental-Keramik ist die Vakuumpumpe kein optionales Zubehör, sondern eine Kernkomponente für den klinischen und ästhetischen Erfolg. Ihre Hauptfunktion besteht darin, die Luft im Brennraum in einer kritischen Phase des Heizprozesses abzusaugen. Diese einzelne Maßnahme verhindert direkt die Bildung von Blasen und Hohlräumen im Porzellan, die sonst zu einer schwachen, porösen und inakzeptabel opaken Endrestauration führen würden.

Die grundlegende Herausforderung beim Brennen von Porzellan besteht darin, unzählige winzige Partikel zu einem einzigen, dichten und transluzenten Festkörper zu verschmelzen. Eine Vakuumpumpe macht dies möglich, indem sie die atmosphärischen Gase entfernt, die sich während der Fusion sonst eingeschlossen hätten, und so sicherstellt, dass das Endmaterial die Festigkeit und die lichtbrechenden Eigenschaften eines natürlichen Zahns aufweist.

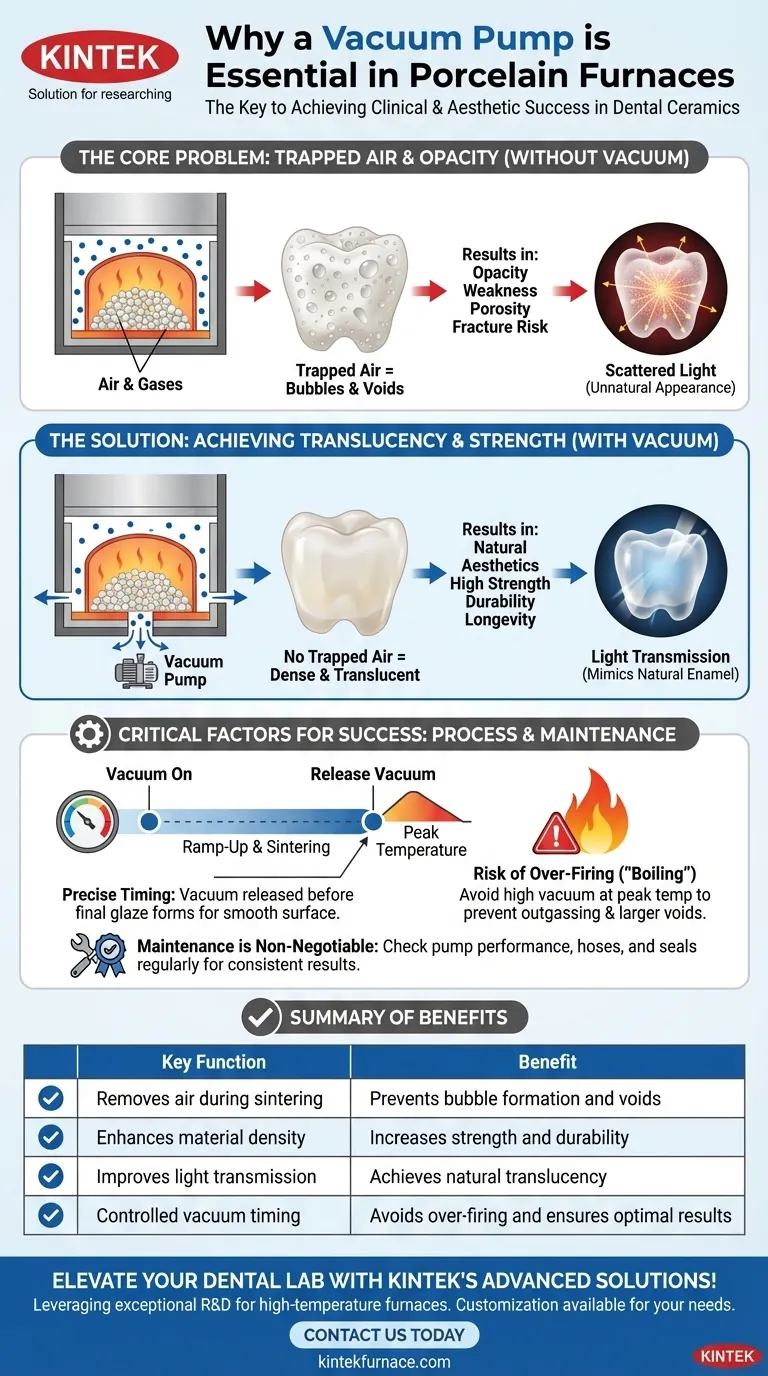

Das Kernproblem: Eingeschlossene Luft während des Sinterns

Um die Rolle des Vakuums zu verstehen, muss man zunächst die Physik dessen verstehen, was im Ofen passiert, wenn man keines verwendet. Das Ziel des Brennens ist es, lockeres Pulver in eine feste, glasartige Masse zu verwandeln.

Was passiert, wenn Porzellan gebrannt wird?

Der Prozess des Brennens von Porzellan wird als Sintern bezeichnet. Während des Sinterns werden die einzelnen Porzellanpartikel erhitzt, bis ihre Oberflächen beginnen, weich zu werden und miteinander zu verschmelzen.

Wenn die Temperatur steigt, verbinden sich diese Partikel und beseitigen die Zwischenräume, wodurch das Material zu einer starken, glasartigen Struktur verdichtet wird.

Die unerwünschte Rolle der Luft

Ein Ofenraum ist zunächst mit Umgebungsluft gefüllt, die hauptsächlich aus Stickstoff und Sauerstoff besteht. Wenn die Porzellanpartikel zu verschmelzen beginnen, wird diese Luft in den mikroskopischen Zwischenräumen zwischen ihnen eingeschlossen.

Da die Außenfläche des Porzellans zuerst verschmilzt und versiegelt wird, haben diese eingeschlossenen Gase keinen Fluchtweg.

Die Bildung von Hohlräumen und Opazität

Diese Taschen mit eingeschlossenem Gas werden zu permanenten Hohlräumen oder Blasen im gebrannten Porzellan. Jede winzige Blase wirkt als Störung und streut das Licht, das in das Material eindringt, anstatt es hindurchzulassen.

Die kumulative Wirkung von Millionen dieser Mikroblasen ist Opazität – das milchige, kreidige Aussehen, das auf eine minderwertige Restauration hinweist. Darüber hinaus sind diese Hohlräume Schwachstellen, die eine poröse Struktur erzeugen, die viel anfälliger für Brüche ist.

Wie die Vakuumpumpe die Lösung bietet

Die Vakuumpumpe wirkt dem Problem der eingeschlossenen Luft direkt entgegen, indem sie im kritischsten Moment eine kontrollierte Umgebung mit niedrigem Druck erzeugt.

Luft entfernen, bevor sie eingeschlossen wird

Das Ofenprogramm aktiviert die Vakuumpumpe während des Temperaturanstiegs, lange bevor das Porzellan seinen Vitrifikationspunkt (Glanzpunkt) erreicht.

Durch das Absaugen der überwiegenden Mehrheit der Luftmoleküle aus der Kammer bleibt schlichtweg kein Gas übrig, das eingeschlossen werden kann, wenn die Porzellanpartikel zu verschmelzen beginnen.

Gewährleistung von Transluzenz und natürlicher Ästhetik

Der primäre und sichtbarste Vorteil ist eine dramatische Steigerung der Transluzenz. Ohne Blasen, die das Licht streuen, lässt das gebrannte Porzellan Licht eindringen und reflektieren, auf eine Weise, die den natürlichen Zahnschmelz genau imitiert.

Dies ist der Schlüssel zur Herstellung von Restaurationen, die sich nahtlos einfügen und ein „falsches“ oder lebloses Aussehen vermeiden.

Verbesserung der strukturellen Integrität und Dichte

Über die Ästhetik hinaus führt die Entfernung von Hohlräumen zu einem deutlich dichteren und robusteren Material. Hohlräume wirken als Spannungskonzentratoren, an denen Risse unter Kaubelastung wahrscheinlich entstehen.

Vakuumgebranntes Porzellan ist weniger porös, stärker und langfristig weitaus haltbarer, wodurch das Risiko eines klinischen Versagens verringert wird.

Verständnis des Prozesses und seiner Kompromisse

Allein der Besitz einer Vakuumpumpe reicht nicht aus; ihr Einsatz muss präzise gesteuert werden, um das gewünschte Ergebnis zu erzielen. Eine falsche Anwendung kann eigene Probleme verursachen.

Die Bedeutung des Vakuum-Timings

Ein typisches Brennprogramm hält das Vakuum nicht während des gesamten Zyklus aufrecht. Das Vakuum wird während der Aufheiz- und Sinterphase angewendet, aber oft freigegeben, bevor die Spitzentemperatur erreicht ist.

Das Brechen des Vakuums ermöglicht es der endgültigen Glasur, sich unter normalem atmosphärischem Druck zu bilden, was zur Schaffung einer glatten, porenfreien Oberflächenstruktur beiträgt.

Die Gefahr des Überbrennens oder „Siedens“

Wenn ein sehr hohes Vakuum bei Spitzentemperatur zu lange gehalten wird, kann dies dazu führen, dass bestimmte flüchtige Elemente im Porzellan selbst ausgasen oder „kochen“. Dies kann paradoxerweise größere, zerstörerischere Hohlräume erzeugen.

Aus diesem Grund ist die Befolgung der vom Porzellanhersteller empfohlenen Brennpläne von entscheidender Bedeutung. Diese Programme sind darauf ausgelegt, die Vakuumapplikation mit der Temperatur für optimale Ergebnisse in Einklang zu bringen.

Wartung ist nicht verhandelbar

Eine schwache oder ausfallende Vakuumpumpe ist eine häufige Ursache für frustrierende und inkonsistente Ergebnisse. Wenn die Pumpe das erforderliche Vakuumniveau (typischerweise gemessen in Zoll Quecksilbersäule oder Millibar) nicht erreichen kann, bleibt eine kleine Menge Luft zurück, was zu milchigen oder opaken Restaurationen führt.

Regelmäßige Wartung der Pumpe, der Schläuche und der Ofentürdichtungen ist für vorhersagbare, qualitativ hochwertige Arbeiten unerlässlich.

Anwendung dieses Wissens für konsistente Ergebnisse

Das Verständnis des „Warum“ hinter dem Vakuumbrand befähigt Sie, Probleme zu beheben und vorhersagbare Exzellenz bei Ihren Keramikrestaurationen zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Ästhetik und Transluzenz liegt: Ein ordnungsgemäß funktionierendes Vakuumsystem ist Ihr wichtigstes Werkzeug, um die Mikroblasen zu verhindern, die Opazität und Trübung verursachen.

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Langlebigkeit liegt: Die Beseitigung von Hohlräumen durch Vakuumbrand ist unerlässlich, um eine dichte, porenfreie Restauration zu schaffen, die Belastungen widersteht.

- Wenn Sie inkonsistente Ergebnisse feststellen (z. B. milchiges Porzellan): Ihr erster diagnostischer Schritt sollte die Überprüfung der Leistung Ihrer Vakuumpumpe und der Integrität der Ofendichtungen sein.

Letztendlich verwandelt die Vakuumpumpe den Brennprozess von einfachem Erhitzen in ein kontrolliertes atmosphärisches Ereignis, was der Schlüssel zur Herstellung von Porzellanrestaurationen in professioneller Qualität ist.

Zusammenfassungstabelle:

| Hauptfunktion | Vorteil |

|---|---|

| Entfernt Luft während des Sinterns | Verhindert Blasenbildung und Hohlräume |

| Verbessert die Materialdichte | Erhöht Festigkeit und Haltbarkeit |

| Verbessert die Lichtdurchlässigkeit | Erzielt natürliche Transluzenz |

| Kontrolliertes Vakuum-Timing | Vermeidet Überbrennen und sichert optimale Ergebnisse |

Heben Sie die Keramikrestaurationen Ihres Dentallabors mit den fortschrittlichen Ofenlösungen von KINTEK auf ein neues Niveau! Durch herausragende F&E und Eigenfertigung bieten wir vielfältigen Laboren Hochtemperaturöfen wie Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenindividualisierung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und liefert zuverlässige Leistung und hervorragende Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Arbeitsablauf und Ihre Produktqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz