Kurz gesagt: Dental-Keramiken werden in Öfen verarbeitet, um sie von einem schwachen, kreideartigen Zustand in eine harte, dichte und ästhetisch ansprechende Endrestauration zu überführen. Dieser Heizprozess, bekannt als Sintern, verleiht Kronen, Veneers und Brücken die notwendige Festigkeit, um den enormen Kaukräften standzuhalten.

Der Ofen ist nicht nur ein Härteofen; er ist eine kontrollierte Umgebung, die die interne Struktur der Keramik grundlegend neu gestaltet. Dieser Prozess ist entscheidend, um die erforderliche klinische Haltbarkeit und das natürliche Aussehen der endgültigen Restauration zu erzielen.

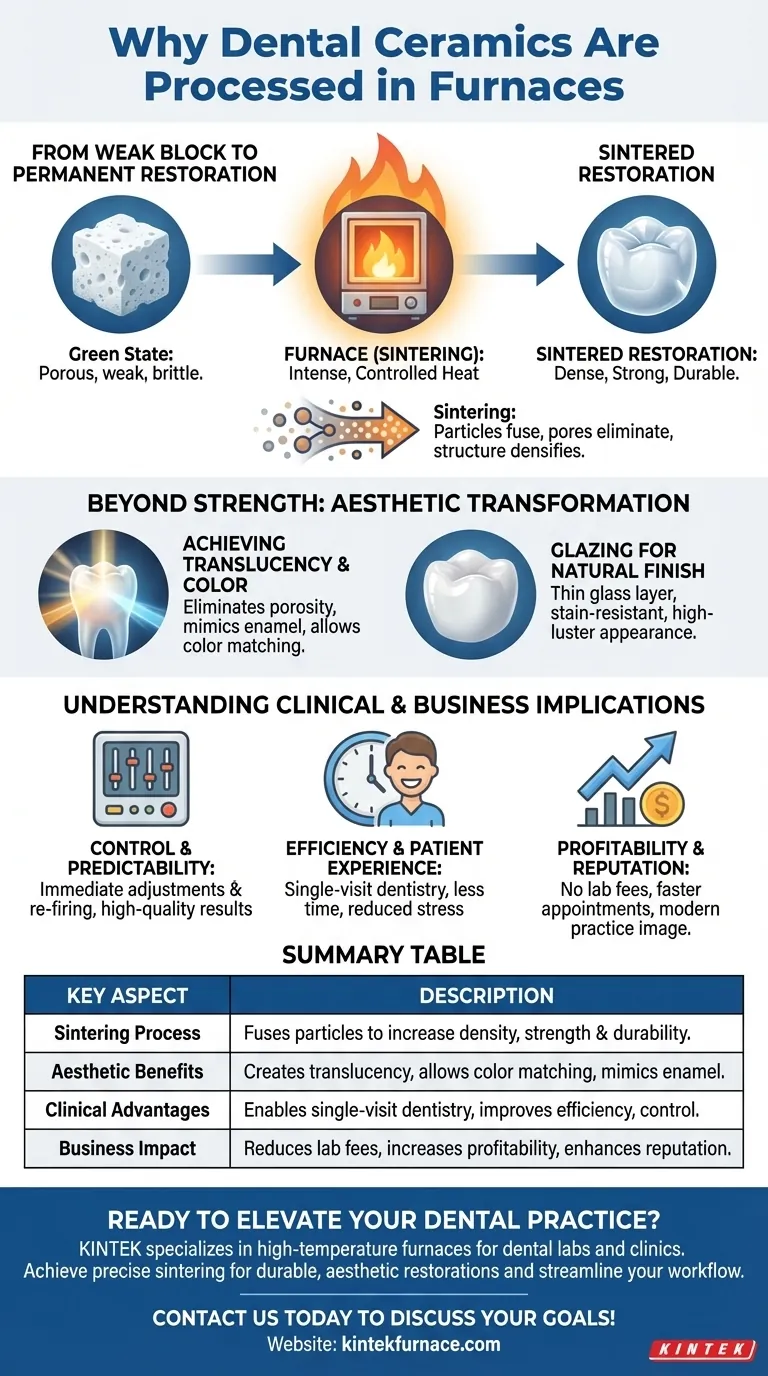

Vom schwachen Block zur permanenten Restauration

Die Reise einer Dental-Keramik von einem vorverarbeiteten Block zu einer fertigen Krone ist eine Geschichte der radikalen Transformation. Der Ofen ist das kritische Instrument, das diese Transformation ermöglicht.

Der „Grünzustand“

Vor dem Brennen liegt eine Keramikrestauration in einem vorgesinterten oder „grünen Zustand“ vor. Es handelt sich um eine poröse Struktur von komprimierten Keramikpartikeln, die oft durch ein Bindemittel zusammengehalten werden.

In diesem Zustand ist das Material weich genug, um leicht von einer Maschine gefräst oder von einem Techniker geformt zu werden. Für den Einsatz im Mund ist es jedoch viel zu schwach und spröde.

Die Rolle der Hitze: Sintern

Der Ofen wendet präzise und kontrollierte Hitze an, um einen Prozess namens Sintern einzuleiten. Während des Sinterprozesses wird die Ofentemperatur knapp unter den Schmelzpunkt der Keramik erhöht.

Diese intensive Hitze bewirkt, dass die einzelnen Keramikpartikel an ihren Kontaktstellen miteinander verschmelzen. Während sie sich verbinden, werden die Zwischenräume und Poren eliminiert, und die gesamte Struktur verdichtet sich zu einer festen, monolithischen Masse und schrumpft.

Das Ergebnis: Festigkeit und Haltbarkeit

Das Hauptergebnis des Sinterprozesses ist eine dramatische Steigerung der Festigkeit und Bruchzähigkeit. Die vereinheitlichte, porenfreie Struktur ist in der Lage, den beim Kauen und Mahlen entstehenden Funktionskräften standzuhalten und somit das langfristige Überleben der Restauration zu sichern.

Jenseits der Festigkeit: Die ästhetische Transformation

Der Ofen ist gleichermaßen wichtig für die Erzielung der ästhetischen Qualitäten, die Keramiken zum Material der Wahl für naturgetreuen Zahnersatz machen.

Erzielen von Transluzenz und Farbe

Der Sinterprozess erzeugt die Transluzenz der Keramik. Durch die Eliminierung der Porosität kann Licht auf eine Weise durch das Material dringen, die den natürlichen Zahnschmelz imitiert.

Darüber hinaus können kundenspezifische Glasuren und Farbtöne aufgetragen und eingebrannt werden, sodass die endgültige Restauration perfekt zu den verbleibenden Zähnen des Patienten passt.

Glasieren für ein natürliches Finish

In einem abschließenden Brennzyklus wird eine dünne Glasschicht, die sogenannte Glasur, auf die Oberfläche der Restauration aufgeschmolzen. Dies erzeugt ein glattes, hochglänzendes Finish, das fleckenbeständig und schonend zu gegenüberliegenden Zähnen ist. Die Glasur versiegelt alle verbleibenden Mikroporositäten und verleiht der Krone ihr finales, vitales Aussehen.

Verständnis der klinischen und geschäftlichen Auswirkungen

Für eine Zahnarztpraxis geht es bei einem hauseigenen Ofen um mehr als nur Materialwissenschaft; es geht um Arbeitsabläufe und Patientenversorgung.

Kontrolle und Vorhersagbarkeit

Ein hauseigener Ofen gibt dem Kliniker die volle Kontrolle über das Endergebnis. Anpassungen von Farbe, Kontur oder Passform können sofort vorgenommen und erneut gebrannt werden, was ein vorhersagbares und qualitativ hochwertiges Ergebnis ohne Verzögerungen durch externe Labore gewährleistet.

Effizienz und Patientenerfahrung

Diese Kontrolle ermöglicht die „Behandlung beim Einzelbesuch“. Ein Patient kann für eine Krone vorbereitet, diese digital entworfen, gefräst, gebrannt und in einer Sitzung zementiert werden, was den Komfort drastisch erhöht und den Stress für den Patienten reduziert.

Rentabilität und Reputation

Durch den Wegfall von Laborgebühren und die Reduzierung der Termindauer kann ein hauseigener Ofen die Rentabilität einer Praxis erheblich steigern. Er verbessert auch ihren Ruf als moderner, technologisch fortschrittlicher Leistungserbringer.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Rolle des Ofens ist der Schlüssel zur Optimierung Ihres klinischen Workflows, unabhängig davon, ob Sie Keramiken intern verarbeiten oder mit einem Labor zusammenarbeiten.

- Wenn Ihr Hauptaugenmerk auf maximaler Kontrolle und der Bequemlichkeit eines Einzelbesuchs liegt: Ein hauseigener Ofen ist der Eckpfeiler eines kompletten Chairside CAD/CAM-Systems und gibt Ihnen die volle Kontrolle über den Prozess.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anfangsinvestition liegt: Die Zusammenarbeit mit einem hochwertigen Dentallabor ist eine effektive Strategie, obwohl dies die Geschwindigkeit und die Kontrolle des Ablaufs vor Ort bei einem hauseigenen System opfert.

Letztendlich befähigt Sie die Beherrschung der Prinzipien der Keramikverarbeitung dazu, Ihren Patienten stärkere, schönere und länger haltbare Restaurationen zu liefern.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Sinterprozess | Verschmilzt Keramikpartikel bei hoher Hitze, um Poren zu beseitigen und die Dichte zu erhöhen, was zu erhöhter Festigkeit und Haltbarkeit führt. |

| Ästhetische Vorteile | Erzeugt Transluzenz und ermöglicht Farbanpassung, was ein natürliches Aussehen bietet, das den Zahnschmelz imitiert. |

| Klinische Vorteile | Ermöglicht die Behandlung beim Einzelbesuch, verbessert die Workflow-Effizienz und bietet Kontrolle über die Qualität der Restauration. |

| Geschäftliche Auswirkung | Reduziert Laborgebühren, steigert die Rentabilität und verbessert den Ruf der Praxis durch fortschrittliche Technologie. |

Bereit, Ihre Zahnarztpraxis mit fortschrittlichen Ofenlösungen aufzuwerten? KINTEK ist spezialisiert auf Hochtemperaturofen, die für Dentallabore und Kliniken zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen F&E und der Eigenfertigung bieten wir Produkte wie Muffel-, Rohr- und Vakuumöfen an, mit starker Tiefenanpassung, um Ihren einzigartigen Anforderungen gerecht zu werden. Erzielen Sie präzises Sintern für dauerhafte, ästhetische Restaurationen und optimieren Sie Ihren Workflow – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen