Hochpräzise Kammerversuchöfen sind für die Forschung an FeCrAl-Beschichtungsschichten von entscheidender Bedeutung, da sie die streng kontrollierte Umgebung bieten, die für die Simulation der langfristigen industriellen thermischen Alterung erforderlich ist. Insbesondere werden diese Öfen benötigt, um eine konstante Temperatur, wie z. B. 400 Grad Celsius, über längere Zeiträume von 11 bis 42 Tagen aufrechtzuerhalten und so eine genaue Überprüfung der Härteentwicklungstrends zu gewährleisten.

Die zuverlässige Materialauswahl für industrielle Kesselkomponenten hängt vom Verständnis ab, wie Materialien im Laufe der Zeit abgebaut werden. Hochpräzisionsöfen ermöglichen es Forschern, diese rauen Bedingungen über Wochen hinweg zu reproduzieren und liefern die wesentlichen Daten, die zur Vorhersage der Materialleistung benötigt werden.

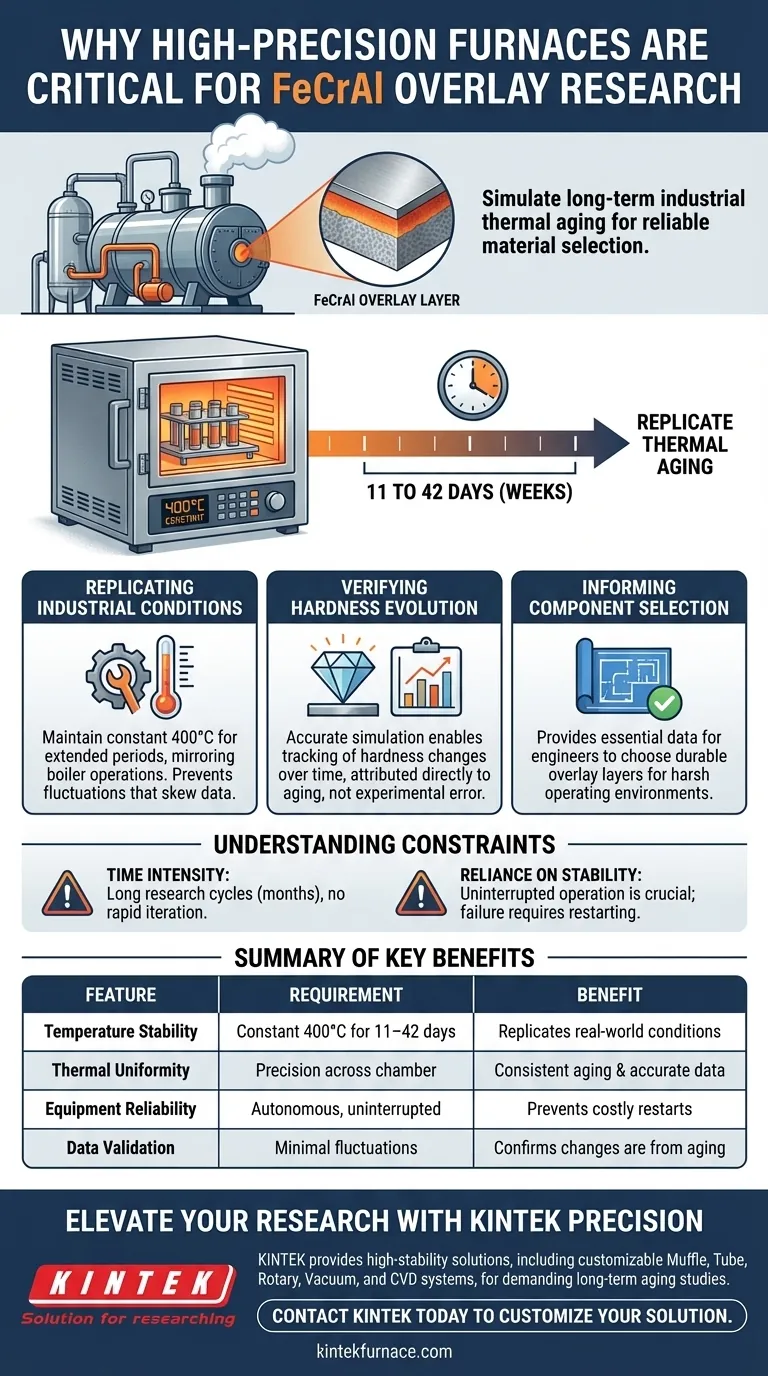

Simulation industrieller Bedingungen

Um zu verstehen, wie sich FeCrAl-Beschichtungsschichten in der realen Welt verhalten werden, müssen Forscher über kurzfristige Tests hinausgehen. Sie müssen die anhaltende thermische Belastung nachbilden, die in industriellen Umgebungen auftritt.

Die Notwendigkeit langfristiger Stabilität

Industrielle Kesselkomponenten arbeiten über lange Zeiträume kontinuierlich. Um dies zu simulieren, müssen experimentelle Aufbauten über Wochen statt über Stunden laufen.

Laut der primären Referenz erfordern spezifische Testprotokolle die Aufrechterhaltung der Bedingungen für 11 bis 42 Tage. Nur ein Hochpräzisionsofen kann sicherstellen, dass die Temperatur während dieses erweiterten Zeitrahmens ohne Schwankungen konstant bleibt, die die Daten verfälschen würden.

Reproduktion der thermischen Alterung

Materialien verhalten sich unterschiedlich, wenn sie über lange Zeiträume Hitze ausgesetzt sind, ein Prozess, der als thermische Alterung bekannt ist.

Um die wahren Auswirkungen der Alterung auf FeCrAl-Schichten zu beobachten, muss die Umgebung bei konstanten 400 Grad Celsius gehalten werden. Hochpräzisionskammeröfen bieten die thermische Gleichmäßigkeit, die erforderlich ist, um sicherzustellen, dass der im Labor beobachtete Alterungsprozess die Realität widerspiegelt.

Analyse der Materialleistung

Das ultimative Ziel des Einsatzes von Hochpräzisionsgeräten ist die Gewinnung umsetzbarer Daten hinsichtlich der physikalischen Eigenschaften des Materials.

Überprüfung der Härteentwicklung

Eine wichtige Leistungskennzahl für FeCrAl-Beschichtungsschichten ist, wie sich ihre Härte unter thermischer Belastung entwickelt.

Temperaturschwankungen können zu inkonsistenten Härtemessungen führen. Durch die Gewährleistung einer stabilen thermischen Umgebung können Forscher Änderungen der Härte direkt dem Alterungsprozess des Materials und nicht experimentellen Fehlern zuordnen.

Informationen zur Komponentenauswahl

Die aus diesen rigorosen Tests gewonnenen Daten sind nicht nur akademischer Natur.

Sie liefern die wesentlichen Daten, die zur Auswahl der geeigneten Materialien für industrielle Kesselkomponenten benötigt werden. Ingenieure verlassen sich auf diese verifizierten Härtedaten, um Beschichtungsschichten auszuwählen, die den tatsächlichen Betriebsbedingungen standhalten.

Verständnis der Einschränkungen

Obwohl Hochpräzisionskammeröfen für eine genaue Simulation notwendig sind, müssen sich Forscher der inhärenten Herausforderungen dieser Testmethodik bewusst sein.

Der Kompromiss der Zeitintensität

Die Haupteinschränkung dieses Ansatzes ist der erhebliche Zeitaufwand.

Da die Simulation 11 bis 42 Tage kontinuierlichen Betriebs erfordert, ist eine schnelle Iteration unmöglich. Forschungszyklen sind lang, was bedeutet, dass ein Ausfall der Ausrüstung oder des Aufbaus am 30. Tag die Wiederaufnahme eines monatelangen Prozesses erfordert.

Abhängigkeit von der Umgebungsstabilität

Die Gültigkeit der Daten hängt vollständig von der ununterbrochenen Stabilität des Ofens ab.

Wenn die Ausrüstung während des mehrwöchigen Zyklus an Präzision verliert oder Stromunterbrechungen auftreten, wird die Simulation einer "konstanten Temperatur" beeinträchtigt. Dies erfordert robuste Geräte, die autonom und zuverlässig über Wochen hinweg betrieben werden können.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Forschung an FeCrAl-Beschichtungsschichten gültige Industriedaten liefert, stimmen Sie Ihre Testprotokolle auf Ihre spezifischen Ziele ab.

- Wenn Ihr Hauptaugenmerk auf der Überprüfung der Materialhaltbarkeit liegt: Priorisieren Sie Geräte, die in der Lage sind, eine strenge thermische Stabilität über Zyklen von mindestens 42 Tagen aufrechtzuerhalten, um die Härteentwicklung genau abzubilden.

- Wenn Ihr Hauptaugenmerk auf der industriellen Anwendung liegt: Verwenden Sie die aus diesen langfristigen Alterungssimulationen gewonnenen Daten, um die Materialauswahl für Kesselkomponenten zu validieren, die bei 400 Grad Celsius betrieben werden.

Durch die Investition in hochpräzise thermische Regelung wandeln Sie rohe experimentelle Daten in zuverlässige technische Lösungen um.

Zusammenfassungstabelle:

| Merkmal | Anforderung für FeCrAl-Forschung | Nutzen für die Materialanalyse |

|---|---|---|

| Temperaturstabilität | Konstante 400 °C für 11–42 Tage | Reproduziert reale Bedingungen industrieller Kessel |

| Thermische Gleichmäßigkeit | Präzision über die gesamte Kammer | Gewährleistet gleichmäßige Alterung und genaue Härtedaten |

| Zuverlässigkeit der Ausrüstung | Autonomer, unterbrechungsfreier Betrieb | Verhindert kostspielige Neustarts bei monatelangen Forschungszyklen |

| Datenvalidierung | Minimale Schwankungen | Bestätigt, dass Änderungen auf Alterung und nicht auf experimentelle Fehler zurückzuführen sind |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Präzise Daten sind die Grundlage für zuverlässige industrielle Ingenieurwesen. KINTEK bietet die thermischen Hochstabilitätslösungen, die für anspruchsvolle Langzeit-Alterungsstudien erforderlich sind. Unterstützt durch F&E und Fertigungsexpertise bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um die strengen Anforderungen Ihrer FeCrAl-Beschichtungsforschung zu erfüllen.

Lassen Sie nicht zu, dass Schwankungen der Ausrüstung wochenlange Daten beeinträchtigen. Stellen Sie sicher, dass Ihre Vorhersagen zur Materialleistung mit der branchenführenden thermischen Regelung von KINTEK korrekt sind.

Kontaktieren Sie KINTEK noch heute, um Ihre hochpräzise Ofenlösung anzupassen.

Visuelle Anleitung

Referenzen

- María Asunción Valiente Bermejo, Mattias Thuvander. Microstructure and Properties of FeCrAl Overlay Welds at High Temperature Service. DOI: 10.1007/s11661-025-07846-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Worin unterscheidet sich eine Muffelofen von einem normalen Ofen oder Brenner? Entdecken Sie Precision Heating Solutions

- Warum wird ein kommerzieller Hochtemperatur-Ofen für die Vortbehandlung von TL-Materialien benötigt? Genaue Dosimetrie sicherstellen

- Was ist der typische Betriebstemperaturbereich von Kammeröfen? Finden Sie Ihre perfekte Wärmelösung

- Wie werden Kammeröfen in industriellen Anwendungen eingesetzt? Vielseitige Chargenverarbeitung für Wärmebehandlung und mehr

- Wie Proben im Muffelofen aufbewahren? Eine Schritt-für-Schritt-Anleitung für sichere und genaue Ergebnisse

- Was ist ein digitaler Muffelofen? Ein Leitfaden für kontaminationsfreies, präzises Heizen

- Warum wird ein Hochtemperatur-Muffelofen für das Rösten von aktivierter Flugasche benötigt? Effiziente Phasenübergänge freischalten

- Welche Rolle spielen Muffelöfen beim Sintern von 3D-gedrucktem Beta-TCP? Optimieren Sie Ihre Biokeramikergebnisse