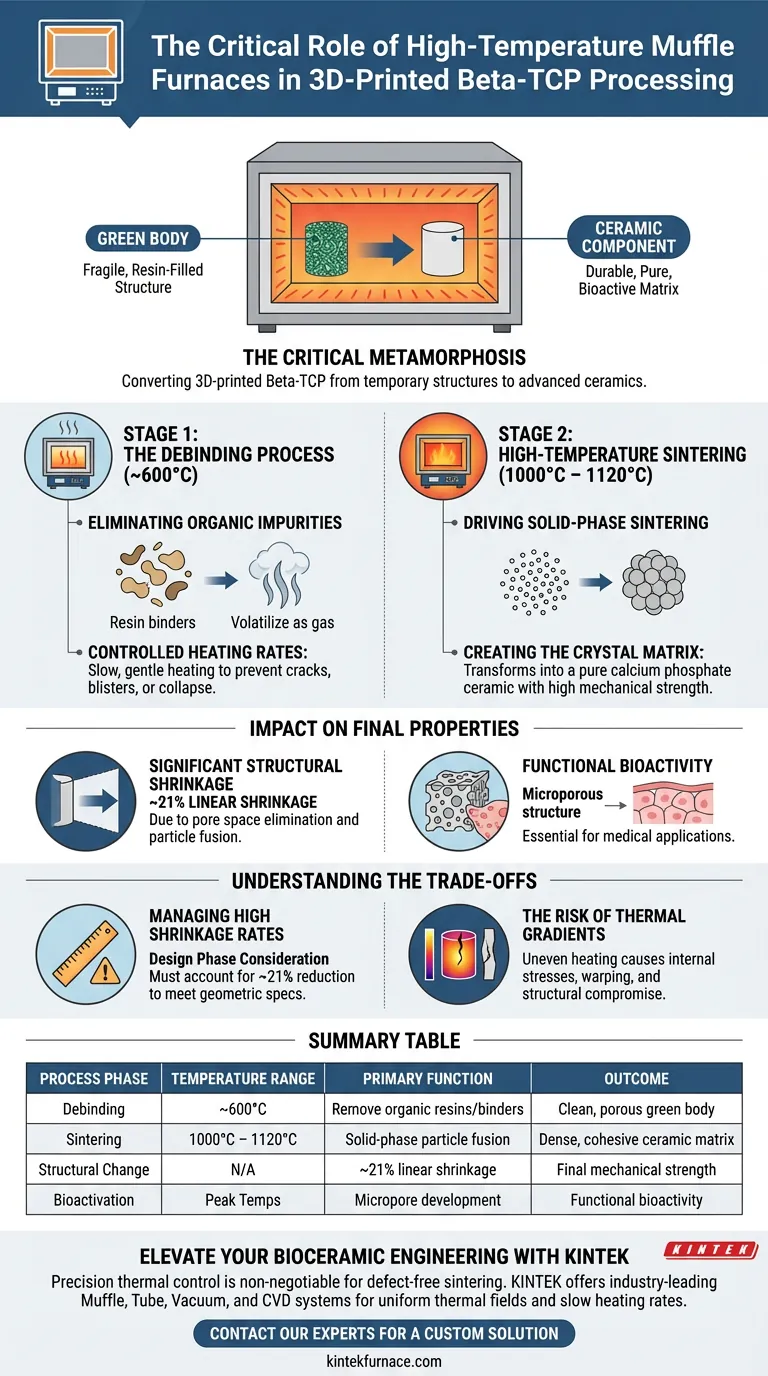

Hochtemperatur-Muffelöfen dienen als zentrale Verarbeitungseinheit für die Umwandlung von 3D-gedrucktem Beta-Tricalciumphosphat (Beta-TCP) von zerbrechlichen „Grünkörpern“ in haltbare Keramikkomponenten. Diese Öfen führen einen präzisen, zweistufigen thermischen Zyklus durch, der zuerst organische Bindemittel entfernt und anschließend die Keramikpartikel verschmilzt. Ohne diese kontrollierte thermische Umgebung würden die gedruckten Strukturen die für medizinische Anwendungen erforderliche Reinheit, Festigkeit und biologische Aktivität nicht aufweisen.

Der Muffelofen ermöglicht eine entscheidende Metamorphose: Er wandelt das Material von einer harzgefüllten temporären Struktur in eine reine, festphasige Keramik um. Dies geschieht durch die sequenzielle Eliminierung von Verunreinigungen bei 600 °C und die Förderung der Partikelfusion bei Temperaturen bis zu 1120 °C, was zu einer deutlich dichteren, biologisch aktiven Matrix führt.

Stufe 1: Der Entbinderungsprozess

Entfernung organischer Verunreinigungen

Die anfängliche Rolle des Muffelofens besteht darin, die Entbinderung durchzuführen, die typischerweise bei Temperaturen um 600 °C erfolgt.

Während dieser Phase zersetzen und verflüchtigen sich die beim Drucken verwendeten Harzbindemittel und organischen Verunreinigungen durch die Ofenhitze.

Kontrollierte Aufheizraten

Präzision ist in dieser Phase entscheidend; der Ofen muss langsame Aufheizraten anwenden, um sicherzustellen, dass die organischen Stoffe schonend entfernt werden.

Wenn die Temperatur zu schnell ansteigt, kann die schnelle Gasentwicklung zu Rissen, Blasen oder strukturellem Kollaps im empfindlichen Grünkörper führen.

Stufe 2: Hochtemperatursintern

Förderung des Festphasensinterns

Nachdem das Bindemittel entfernt wurde, wird die Ofentemperatur in den Bereich von 1000 °C–1120 °C erhöht.

Bei diesem thermischen Plateau verschiebt sich der Prozess zum Festphasensintern, bei dem die Beta-TCP-Keramikpartikel auf atomarer Ebene zu binden und zu verschmelzen beginnen.

Erzeugung der Kristallmatrix

Diese Hochtemperaturumgebung wandelt die lockere Pulverstruktur in eine kohäsive reine Calciumphosphat-Keramikmatrix um.

Die anhaltende Hitze stellt sicher, dass die endgültige Komponente die notwendige mechanische Festigkeit erhält, um effektiv als Knochenersatz oder Gerüst zu fungieren.

Auswirkungen auf die endgültigen Materialeigenschaften

Signifikante strukturelle Schrumpfung

Der Verdichtungsprozess im Ofen führt zu erheblichen physikalischen Veränderungen, insbesondere zu einer linearen Schrumpfung von etwa 21 %.

Diese Volumenreduzierung ist eine direkte Folge der Eliminierung von Porenraum, während die Partikel miteinander verschmelzen.

Funktionelle Bioaktivität

Über reine Festigkeit hinaus schafft die Ofenbehandlung eine präzise mikroporöse Struktur.

Diese Struktur ist entscheidend für die biologische Aktivität und ermöglicht es der endgültigen Keramikkomponente, erfolgreich mit biologischem Gewebe zu interagieren.

Verständnis der Kompromisse

Umgang mit hohen Schrumpfungsraten

Die durch den Muffelofen verursachte lineare Schrumpfung von 21 % ist eine signifikante Dimensionsänderung, die bereits in der Entwurfsphase berücksichtigt werden muss.

Wenn diese Reduzierung nicht genau berechnet wird, entsprechen die Endteile nicht den geometrischen Spezifikationen.

Das Risiko von Temperaturgradienten

Obwohl Muffelöfen auf Gleichmäßigkeit ausgelegt sind, kann jede Inkonsistenz im thermischen Feld katastrophal sein.

Ungleichmäßige Erwärmung während der Entbinderung oder des Sinterns kann zu inneren Spannungen führen, die Komponente verziehen oder ihre strukturelle Integrität beeinträchtigen.

Wählen Sie die richtige Option für Ihr Ziel

Um die Qualität Ihrer Beta-TCP-Keramiken zu maximieren, müssen Sie den Ofenzyklus an Ihre spezifischen Ziele anpassen.

- Wenn Ihr Hauptaugenmerk auf Reinheit und Bioaktivität liegt: Priorisieren Sie einen langsamen, kontrollierten Aufheizvorgang während der 600 °C-Entbinderungsphase, um eine vollständige Entfernung aller organischen Rückstände zu gewährleisten, ohne die Porenstruktur zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Stellen Sie sicher, dass der Ofen die Spitzentemperatur (1000 °C–1120 °C) präzise hält, um ein vollständiges Festphasensintern und eine optimale Partikelfusion zu erreichen.

Der Erfolg liegt in der Balance zwischen der schonenden Entfernung des temporären Bindemittels und der aggressiven Hitze, die erforderlich ist, um eine dauerhafte Keramikbindung zu schmieden.

Zusammenfassungstabelle:

| Prozessphase | Temperaturbereich | Hauptfunktion | Ergebnis |

|---|---|---|---|

| Entbinderung | ~600°C | Entfernung von organischen Harzen/Bindemitteln | Sauberer, poröser Grünkörper |

| Sintern | 1000°C – 1120°C | Festphasige Partikelfusion | Dichte, kohäsive Keramikmatrix |

| Strukturelle Veränderung | N/A | ~21% lineare Schrumpfung | Endgültige mechanische Festigkeit |

| Bioaktivierung | Spitzentemperaturen | Mikroporenentwicklung | Funktionelle Bioaktivität |

Verbessern Sie Ihr Biokeramik-Engineering mit KINTEK

Präzise thermische Kontrolle ist unerlässlich für die empfindliche Metamorphose von 3D-gedrucktem Beta-TCP. KINTEK bietet branchenführende Hochtemperatur-Lösungen – einschließlich Muffel-, Rohr-, Vakuum- und CVD-Systemen – die entwickelt wurden, um die gleichmäßigen thermischen Felder und langsamen Aufheizraten zu liefern, die für defreies Sintern unerlässlich sind.

Unterstützt durch fachkundige F&E und Fertigung sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen. Sichern Sie noch heute die Reinheit, Festigkeit und Bioaktivität Ihrer Keramikgerüste.

Kontaktieren Sie unsere Experten für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- Thomas Wojcik, Jean‐Christophe Hornez. Engineering Precise Interconnected Porosity in β-Tricalcium Phosphate (β-TCP) Matrices by Means of Top–Down Digital Light Processing. DOI: 10.3390/biomedicines12040736

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Temperaturbereiche bieten Trockenöfen im Vergleich zu Muffelöfen? Wählen Sie das richtige Gerät für Ihr Labor

- Welche Branchen nutzen üblicherweise industrielle Muffelöfen? Präzise Wärmebehandlung für vielfältige Sektoren freischalten

- Warum sind Muffelöfen für die Materialwissenschaft besonders nützlich? Entsperren Sie präzise, kontaminationsfreie Wärmebehandlung

- Wie trägt ein Hochtemperatur-Muffelofen zur Wärmebehandlungsbehandlung von Kupferkieserz bei?

- Was ist der Vorteil der Anpassung eines Muffelofens? Erzielen Sie Präzision und Zuverlässigkeit für Ihre einzigartigen Anwendungen

- Wie wird ein Labor-Muffelofen zur Bewertung von SAnMBR-Schlamm eingesetzt? Optimierung der Biomassegesundheit & Prozessstabilität

- Was ist der Zweck des Veraschungsprozesses in einem Muffelofen? Erschließen Sie Einblicke in die Materialreinheit und -qualität

- Wofür wird ein Muffelofen im Labor verwendet? Erzielen Sie reine, Hochtemperatur-Wärme für genaue Analysen