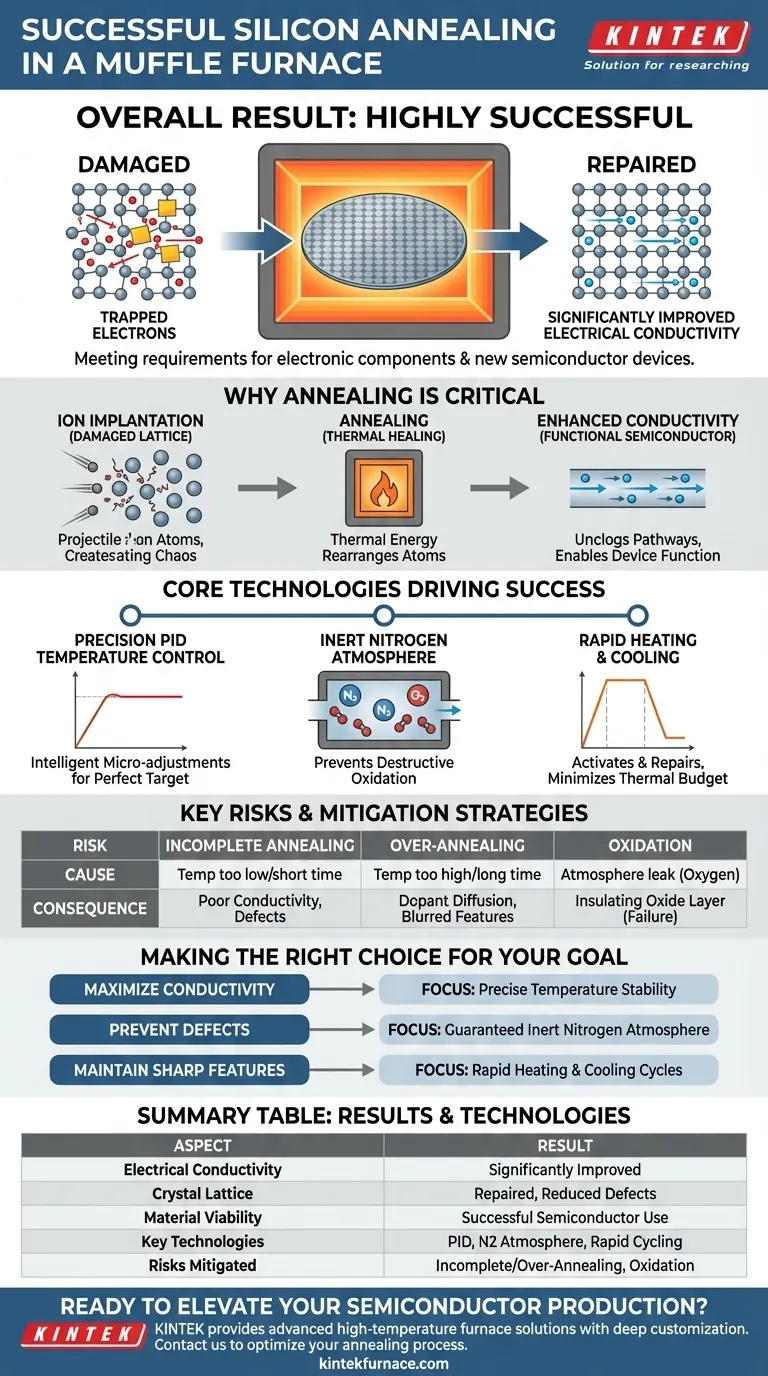

Kurz gesagt, die Ergebnisse waren sehr erfolgreich. Der im Muffelofen durchgeführte Glühprozess verbesserte die elektrische Leitfähigkeit des Silizium-basierten Materials erheblich. Diese Verbesserung war ausreichend, um die anspruchsvollen Anforderungen der Herstellung elektronischer Komponenten zu erfüllen, was zur erfolgreichen Verwendung des Materials in neuen Halbleiterbauelementen führte.

Die Kernbotschaft ist, dass erfolgreiches Siliziumglühen nicht nur das Erhitzen eines Materials ist. Es ist ein präziser Engineering-Prozess, bei dem die Fähigkeit des Ofens, Temperatur und Atmosphäre zu kontrollieren, die endgültigen elektrischen Eigenschaften und die Funktionsfähigkeit des Halbleiters direkt bestimmt.

Warum Glühen ein entscheidender Schritt für Silizium ist

Glühen ist eine Wärmebehandlung, die die physikalischen und elektrischen Eigenschaften eines Materials grundlegend verändert. Für Silizium, das in Halbleitern verwendet wird, ist dieser Schritt nicht optional; er ist unerlässlich für die Herstellung funktionierender Bauelemente.

Das Ziel: Reparatur des Kristallgitters

Herstellungsprozesse, wie die Ionenimplantation (bei der Atome in das Silizium geschossen werden, um dessen Leitfähigkeit zu verändern), verursachen erhebliche Schäden an der hochgeordneten Kristallstruktur von Silizium. Das Glühen liefert die thermische Energie, die Atome benötigen, um sich wieder in diese perfekte Gitterstruktur zu ordnen und so das Material effektiv zu heilen.

Das Ergebnis: Erhöhte elektrische Leitfähigkeit

Ein geordnetes Kristallgitter ermöglicht es Elektronen, sich mit minimalem Widerstand durch das Material zu bewegen. Die Schäden durch frühere Verarbeitungen erzeugen Defekte, die diese Elektronen einfangen und die Leitfähigkeit drastisch reduzieren. Durch die Reparatur des Gitters beseitigt das Glühen diese Fallen und „entstopft“ die Wege für Elektrizität, wodurch die Leitfähigkeit erheblich verbessert wird.

Die Anwendung: Ermöglichen funktioneller Halbleiter

Diese verbesserte Leitfähigkeit ist die direkte Eigenschaft, die es dem Material ermöglicht, als Halbleiter zu funktionieren. Ohne diesen Schritt würde das Silizium nicht die zuverlässigen elektrischen Eigenschaften besitzen, die für den Betrieb als Transistor, Diode oder andere elektronische Komponente erforderlich sind.

Die Kerntechnologien, die zum Erfolg führen

Die positiven Ergebnisse waren kein Zufall. Sie waren das direkte Ergebnis spezifischer Technologien im Muffelofen, die eine ideale Umgebung für den Prozess schufen.

Präzise Temperaturregelung (PID)

Der Ofen verwendet ein PID (Proportional-Integral-Derivativ)-System zur Temperaturregelung. Stellen Sie sich dies als einen außergewöhnlich intelligenten Thermostat vor, der die Heizung nicht nur ein- und ausschaltet, sondern ständig Mikroanpassungen vornimmt, um die exakte Zieltemperatur zu erreichen und zu halten, ohne diese zu über- oder unterschreiten. Diese Präzision ist entscheidend, um das Gitter zu reparieren, ohne das Material zu schmelzen oder anderweitig zu beschädigen.

Inertatmosphärenkontrolle (Stickstoff)

Bei den hohen Temperaturen, die für das Glühen erforderlich sind, reagiert Silizium leicht mit Sauerstoff und bildet eine Schicht aus Siliziumdioxid (einem Isolator). Dies würde die leitfähigen Eigenschaften des Materials zerstören. Der Ofen durchflutet die Kammer mit hochreinem Stickstoffgas, das den gesamten Sauerstoff verdrängt und eine inerte Atmosphäre schafft, die diese zerstörerische Oxidation verhindert.

Schnelles Heizen und Kühlen

Die Fähigkeit, die Temperatur schnell zu erhöhen und zu senken, ist entscheidend für die Aufrechterhaltung der Integrität der Kristallstruktur. Ein kontrollierter, schneller thermischer Zyklus aktiviert die implantierten Atome und repariert Schäden, während die Verweildauer des Materials bei hohen Temperaturen minimiert wird. Dies verhindert unerwünschte Effekte wie die Dotierstoffdiffusion, die die mikroskopischen Grenzen der elektronischen Komponenten verwischen könnte.

Die wichtigsten Risiken beim Glühen verstehen

Obwohl leistungsfähig, ist das Glühen ein Prozess mit einem engen Erfolgsfenster. Ein Versagen bei der Steuerung der Schlüsselparameter kann zu einem völlig unbrauchbaren Produkt führen.

Das Risiko unvollständigen Glühens

Ist die Temperatur zu niedrig oder die Dauer zu kurz, wird der Kristallgitterschaden nicht vollständig repariert. Dies hinterlässt Restdefekte, die den Elektronenfluss behindern, was zu schlechter Leitfähigkeit und unzuverlässiger Bauteilleistung führt.

Das Problem des Überglühens

Ist die Temperatur zu hoch oder wird sie zu lange gehalten, können die sorgfältig platzierten Dotierstoffatome beginnen, zu diffundieren oder sich von ihren vorgesehenen Positionen wegzubewegen. Dieses Verwischen mikroskopischer Übergänge beeinträchtigt die Leistung des endgültigen Transistors oder Bauelements.

Die Bedrohung durch Oxidation

Jeder Fehler im Atmosphärenkontrollsystem ist katastrophal. Schon ein kleines Leck, das Sauerstoff bei hohen Temperaturen in die Ofenkammer gelangen lässt, führt zur Bildung einer isolierenden Oxidschicht, die die gesamte Materialcharge ruiniert.

Die richtige Wahl für Ihr Ziel treffen

Um diese Prinzipien anzuwenden, müssen Sie Ihre Prozesskontrolle an Ihrem Hauptziel ausrichten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Leitfähigkeit liegt: Ihre Priorität muss die präzise Temperaturstabilität sein, um sicherzustellen, dass das Kristallgitter vollständig repariert wird.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Defekten liegt: Sie müssen die Integrität und Reinheit der Stickstoffatmosphäre garantieren, um jegliche Oxidationsgefahr auszuschließen.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung scharfer Bauteilmerkmale liegt: Sie sollten schnelle Heiz- und Kühlzyklen nutzen, um das gesamte thermische Budget zu minimieren und die Dotierstoffmigration zu verhindern.

Letztendlich verwandelt die Beherrschung des Glühprozesses ein beschädigtes Material durch präzise, kontrollierte thermische Technik in eine hochleistungsfähige elektronische Komponente.

Zusammenfassungstabelle:

| Aspekt | Ergebnis |

|---|---|

| Elektrische Leitfähigkeit | Erheblich verbessert, erfüllt die Anforderungen für elektronische Komponenten |

| Kristallgitter | Repariert, reduziert Defekte und ermöglicht Elektronenfluss |

| Materiallebensfähigkeit | Erfolgreich in neuen Halbleiterbauelementen eingesetzt |

| Schlüsseltechnologien | PID-Temperaturregelung, inerte Stickstoffatmosphäre, schnelles thermisches Zyklieren |

| Geminderte Risiken | Vermeidung von unvollständigem Glühen, Überglühen und Oxidation |

Bereit, Ihre Halbleiterproduktion mit präzisem Glühen zu optimieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, indem wir verbesserte elektrische Eigenschaften und Zuverlässigkeit für Ihre Silizium-basierten Materialien liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren Glühprozess optimieren und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie funktioniert ein Edelstahlreaktor in einem Muffelofen für die Umwandlung von PET in Graphen? Master Carbon Synthesis

- Warum sind Präzisionsrühr- und Trocknungsgeräte für photokatalytische Materialien notwendig? Beherrschung der Mikrostrukturkontrolle

- Welche Rolle spielt eine Muffelofen bei der Umwandlung von S-1@TiO2? Präzise Kalzinierung von Nanosphären erreichen

- Warum wird ein Muffelofen zur Bestimmung des Aschegehalts von Biokohle verwendet? Beherrschen Sie Ihre Materialreinheitsanalyse

- Was ist der Hauptzweck eines Muffelofens bei der Montage von seitlich beheizten resistiven Gassensoren? Experte für Glühprozesse