Im Kern sind Drehrohrofen für die Atmosphärenkontrolle konzipiert und können eine breite Palette von Umgebungen handhaben. Sie können mit einfacher Umgebungsluft, Inertgasen wie Stickstoff und Argon sowie sogar hochreaktiven, brennbaren oder toxischen Gasen wie Wasserstoff, Methan, Ethylen, Kohlenmonoxid und Chlor betrieben werden. Die Fähigkeit des Ofens, diese Atmosphären sicher und effektiv zu steuern, hängt direkt von der Qualität seiner Dichtungssysteme und der Gassteuerungsarchitektur ab.

Die Vielseitigkeit eines Drehrohrofens liegt nicht nur in der Hitze; sie liegt in seiner Fähigkeit, eine bestimmte chemische Umgebung zu schaffen und aufrechtzuerhalten. Das Verständnis Ihres Prozessziels – sei es einfaches Trocknen, die Verhinderung von Oxidation oder das Vorantreiben einer chemischen Reaktion – ist der Schlüssel zur Auswahl der richtigen Atmosphäre.

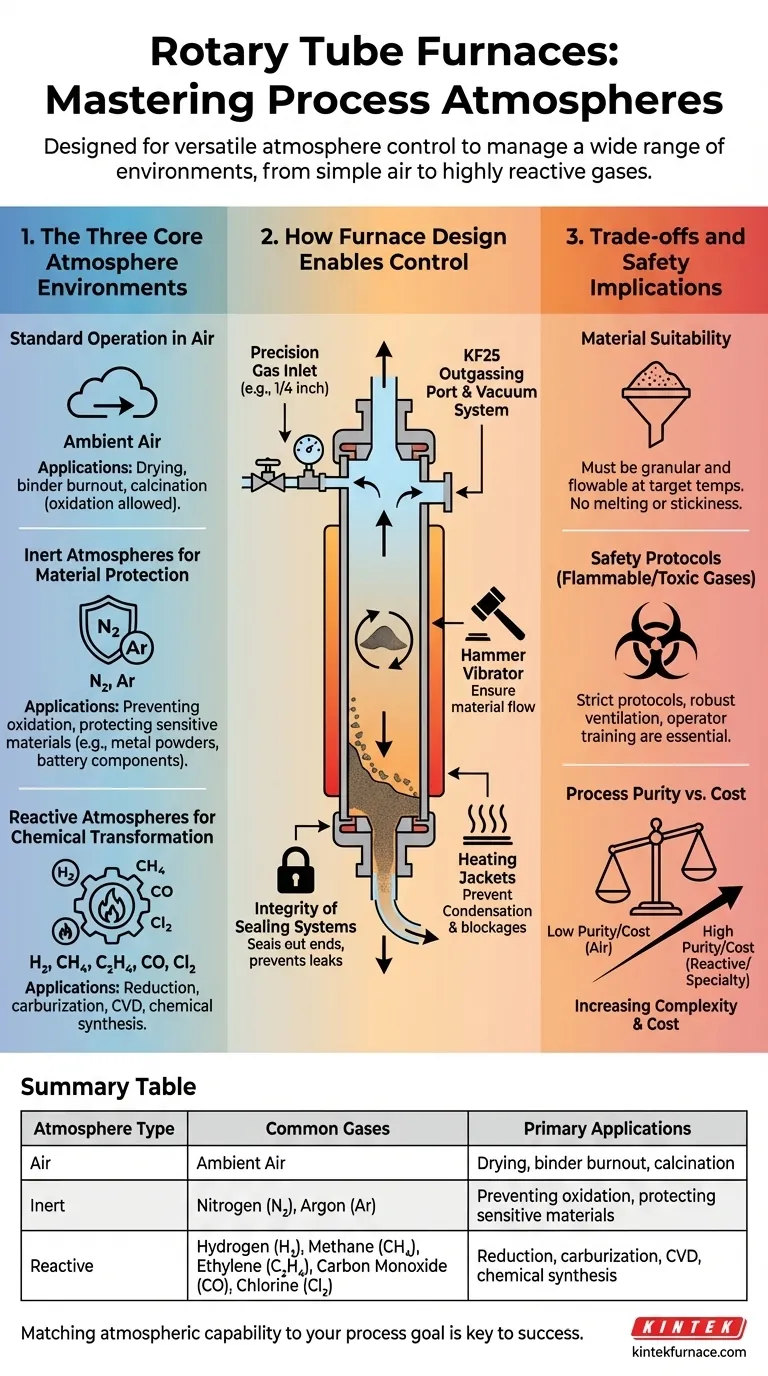

Die drei Kernatmosphären-Umgebungen

Die Hauptfunktion eines Drehrohrofens besteht darin, eine kontrollierte Umgebung für die Wärmebehandlung bereitzustellen. Diese Umgebung wird durch das Gas oder die „Atmosphäre“ im Rohr definiert. Diese Atmosphären lassen sich je nach ihrem Zweck in drei Hauptkategorien einteilen.

Standardbetrieb in Luft

Die einfachste und häufigste Atmosphäre ist die Umgebungsluft. Diese eignet sich für Prozesse wie Trocknen, das Ausbrennen von Bindemitteln oder Kalzinierung, bei denen die Oxidation entweder keine Rolle spielt oder ein gewünschter Teil der Reaktion ist. Der Betrieb in Luft ist die einfachste und kostengünstigste Methode.

Inerte Atmosphären zum Materialschutz

Um Oxidation und andere unerwünschte Reaktionen zu verhindern, wird eine inerte Atmosphäre verwendet. Gase wie Stickstoff (N2) und Argon (Ar) werden in den Ofen gepumpt, um Sauerstoff und andere reaktive atmosphärische Bestandteile zu verdrängen. Dies ist entscheidend für die Verarbeitung empfindlicher Materialien wie bestimmter Metallpulver oder fortschrittlicher Batteriematerialien, bei denen Reinheit oberste Priorität hat.

Reaktive Atmosphären für chemische Umwandlung

Für Prozesse, die eine spezifische chemische Veränderung erfordern, ist eine reaktive Atmosphäre notwendig. Diese Gase nehmen aktiv an der Reaktion mit dem Material teil.

- Wasserstoff (H2) wird häufig für Reduktionsreaktionen verwendet.

- Methan (CH4) oder Ethylen (C2H4) können zur Karburierung oder für bestimmte chemische Gasphasenabscheidungs (CVD)-Prozesse eingesetzt werden.

- Kohlenmonoxid (CO) oder Chlor (Cl2) können für andere hochspezifische chemische Syntheseanwendungen verwendet werden.

Wie die Ofenkonstruktion die Atmosphärenkontrolle ermöglicht

Die Fähigkeit, diese vielfältigen und oft gefährlichen Gase zu handhaben, ist nicht allen Drehrohrofen eigen. Sie hängt vollständig von spezifischen technischen Merkmalen ab, die für die Eindämmung und Präzision entwickelt wurden.

Die entscheidende Rolle der Dichtungssysteme

Die Wirksamkeit jeder kontrollierten Atmosphäre hängt von der Integrität der Ofendichtungen ab. Überlegene Dichtungskonstruktionen sind unerlässlich, um das Austreten des Prozessgases und, was ebenso wichtig ist, das Eindringen von Umgebungsluft zu verhindern. Dies ist eine nicht verhandelbare Sicherheitsanforderung bei der Verwendung brennbarer oder toxischer Gase und ein prozesskritisches Merkmal für die Aufrechterhaltung der Reinheit einer inerten Atmosphäre.

Präzise Gasführung und -steuerung

Professionelle Öfen verfügen über hochentwickelte Gasführungssysteme. Diese umfassen oft spezielle Anschlüsse wie einen 1/4-Zoll-Einlass für Inertgas und einen KF25-Ausgasanschluss für effizientes Vakuumspülen und Gasaustausch. Diese Systeme ermöglichen eine präzise Steuerung von Durchflussraten, Druck und die vollständige Entfernung von atmosphärischen Verunreinigungen vor Prozessbeginn.

Optionale Funktionen für komplexe Prozesse

Spezialisierte Anwendungen erfordern möglicherweise zusätzliche Funktionen. Ein Hammer-Vibrator kann integriert werden, um sicherzustellen, dass hochviskose oder klebrige Materialien weiterhin ordnungsgemäß fließen. Bei Prozessen mit organischen Materialien oder Teeren verhindern Heizmäntel um die Abluftleitungen Kondensation und Blockaden und gewährleisten so einen reibungslosen und sicheren Gasaustrittsweg.

Abwägungen und Sicherheitsaspekte verstehen

Obwohl sie unglaublich vielseitig sind, erfordert die Auswahl der richtigen Atmosphäre ein Gleichgewicht zwischen Fähigkeit, Sicherheit und Materialverträglichkeit.

Materialeignung ist von größter Bedeutung

Das fortschrittlichste System zur Atmosphärenkontrolle kann eine falsche Materialwahl nicht beheben. Das verarbeitete Material muss bei den Zieltemperaturen granuliert und fließfähig bleiben. Materialien, die verklumpen, schmelzen oder klebrig werden, eignen sich nicht für Drehrohrofen, da sie den kontinuierlichen Fluss und die gleichmäßige Erwärmung stören.

Sicherheitsprotokolle für brennbare und toxische Gase

Die Verwendung reaktiver Atmosphären verändert das Betriebsrisiko grundlegend. Der Umgang mit Gasen wie Wasserstoff oder Chlor erfordert strikte, gut dokumentierte Sicherheitsprotokolle, robuste Belüftung der Anlage und umfassende Bedienerausbildung. Der Ofen selbst muss für den Einsatz mit solchen Materialien zugelassen sein.

Prozessreinheit vs. Kosten

Es besteht ein direkter Zusammenhang zwischen der Komplexität der Atmosphäre und den Betriebskosten. Der Betrieb eines Prozesses in Luft ist kostengünstig. Das Spülen mit hochreinem Stickstoff oder Argon erhöht die Kosten und die Komplexität. Die Verwendung hochreiner, reaktiver Spezialgase ist die anspruchsvollste und teuerste Betriebsart.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl der Atmosphäre muss vom beabsichtigten Ergebnis Ihres Wärmebehandlungsprozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Trocknung oder einfacher Kalzinierung liegt: Der Betrieb in Umgebungsluft ist oft ausreichend und die kostengünstigste Methode.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation und der Gewährleistung der Materialreinheit liegt: Die Verwendung einer inerten Atmosphäre wie Stickstoff oder Argon ist die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Induktion einer spezifischen chemischen Reaktion liegt: Eine reaktive Gasatmosphäre ist erforderlich, dies erfordert jedoch einen Ofen mit fortschrittlicher Abdichtung, Gasführung und geeigneter Sicherheitskonstruktion.

Letztendlich wählen Sie ein Werkzeug, um eine spezifische Materialumwandlung zu erreichen, und die Übereinstimmung der atmosphärischen Fähigkeiten des Ofens mit diesem Ziel ist die Grundlage für einen erfolgreichen Prozess.

Zusammenfassungstabelle:

| Atmosphärenart | Häufig verwendete Gase | Hauptanwendungen |

|---|---|---|

| Luft | Umgebungsluft | Trocknen, Ausbrennen von Bindemitteln, Kalzinierung |

| Inert | Stickstoff (N2), Argon (Ar) | Oxidationsverhinderung, Schutz empfindlicher Materialien |

| Reaktiv | Wasserstoff (H2), Methan (CH4), Ethylen (C2H4), Kohlenmonoxid (CO), Chlor (Cl2) | Reduktion, Karburierung, CVD, chemische Synthese |

Entfesseln Sie das volle Potenzial Ihrer Laborprozesse mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK. Durch die Nutzung außergewöhnlicher F&E- und hausinterner Fertigung bieten wir vielfältigen Laboren zuverlässige Drehrohrofen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, sei es für präzise Atmosphärenkontrolle für inerte oder reaktive Gase. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Sicherheit steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung