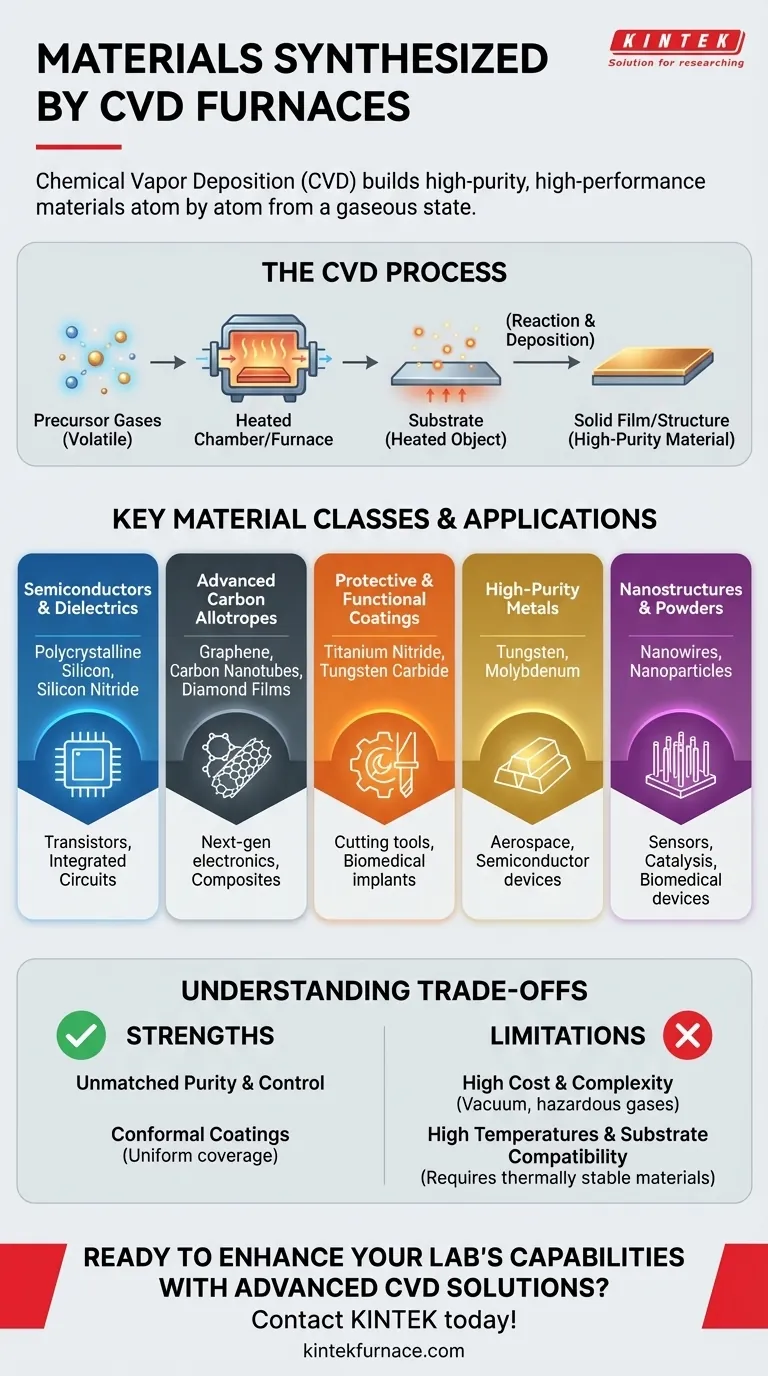

Kurz gesagt, ein chemischer Gasphasenabscheidungs-(CVD)-Ofen kann eine außergewöhnlich breite Palette von Materialien synthetisieren. Seine Hauptstärke liegt in der Herstellung von hochreinen, hochleistungsfähigen Dünnschichten und neuartigen Nanostrukturen. Zu den gängigsten Materialklassen gehören fortschrittliche Kohlenstoffallotrope wie Graphen und Diamant, Halbleiterfilme wie Silizium und langlebige Schutzbeschichtungen wie Carbide und Nitride.

Bei der chemischen Gasphasenabscheidung geht es weniger um eine spezifische Liste von Materialien, sondern vielmehr um ein grundlegendes Prinzip: die Herstellung fester Materialien, Atom für Atom, aus einem gasförmigen Zustand. Ihre Vielseitigkeit macht sie zu einem grundlegenden Werkzeug zur Schaffung von Materialien mit präzise kontrollierter Reinheit, Struktur und Leistung.

Das Prinzip: Hochleistungsmaterialien aus Gas aufbauen

Wie CVD funktioniert

Im Kern beinhaltet die chemische Gasphasenabscheidung die Einführung eines oder mehrerer flüchtiger Prekursor-Gase in eine Reaktionskammer, die ein erhitztes Objekt, bekannt als Substrat, enthält.

Die intensive Hitze im Ofen bewirkt, dass die Gase auf der Oberfläche des Substrats reagieren oder zerfallen. Diese chemische Reaktion führt zur Abscheidung eines festen, hochreinen Materials direkt auf dem Substrat, wodurch eine dünne Schicht oder Beschichtung entsteht.

Warum diese Methode so leistungsfähig ist

Dieser Gas-zu-Feststoff-Prozess ermöglicht eine unglaubliche Kontrolle über die Materialeigenschaften. Durch präzises Management von Temperatur, Druck und Gaszusammensetzung können Ingenieure die Dicke, Kristallstruktur, Reinheit und Morphologie des Endprodukts auf eine Weise bestimmen, wie es Massenfertigungsmethoden nicht können.

Eine Aufschlüsselung der wichtigsten Materialklassen

Die Vielseitigkeit von CVD ermöglicht die Herstellung von Materialien für nahezu jede fortschrittliche Ingenieurdisziplin. Diese lassen sich in verschiedene Schlüsselkategorien einteilen.

Halbleiter- und Dielektrikumschichten

Dies ist eine Eckpfeileranwendung von CVD. Das Verfahren wird verwendet, um die ultrareinen kristallinen Schichten abzuscheiden, die die Grundlage moderner Elektronik bilden.

Wichtige Beispiele sind polykristallines Silizium, Siliziumnitrid und verschiedene Metalloxide, die zum Bau von Transistoren, integrierten Schaltkreisen und Dioden verwendet werden.

Fortschrittliche Kohlenstoffallotrope

CVD ist eine führende Methode zur Synthese einiger der bekanntesten fortschrittlichen Materialien. Es kann hochgeordnete Kohlenstoffstrukturen mit außergewöhnlichen Eigenschaften erzeugen.

Diese Kategorie umfasst Graphen (einatomdünne Schichten), Kohlenstoffnanoröhren und synthetische Diamantfilme, die alle in der nächsten Generation von Elektronik, Verbundwerkstoffen und Beschichtungen verwendet werden.

Schutz- und Funktionsbeschichtungen

CVD eignet sich hervorragend zur Herstellung harter, dichter und widerstandsfähiger Beschichtungen, die die darunter liegenden Komponenten vor Verschleiß, Korrosion und extremen Temperaturen schützen.

Materialien wie Titannitrid, Wolframkarbid und andere metallische Carbide und Nitride werden auf Schneidwerkzeuge, Turbinenschaufeln und biomedizinische Implantate abgeschieden, um deren Lebensdauer drastisch zu verlängern.

Hochreine Metalle

Das Verfahren kann auch zur Abscheidung reiner Metallfilme verwendet werden, einschließlich hochschmelzender Metalle, die sehr hohe Schmelzpunkte haben.

Beispiele hierfür sind Wolfram und Molybdän, die in Hochtemperaturanwendungen in der Halbleiter- und Luft- und Raumfahrtindustrie eingesetzt werden.

Nanostrukturen und Pulver

Durch die Abstimmung der Prozessparameter kann CVD verwendet werden, um Materialien mit spezifischen nanoskaligen Morphologien anstatt nur flacher Schichten zu züchten.

Dies beinhaltet die Synthese von Nanodrähten, Nanopartikeln und anderen Strukturen mit einzigartigen elektrischen und katalytischen Eigenschaften für den Einsatz in Sensoren, Katalyse und biomedizinischen Geräten.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist CVD nicht für jede Anwendung die richtige Wahl. Das Verständnis seiner spezifischen Stärken und Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Stärke: Unübertroffene Reinheit und Kontrolle

Der Hauptvorteil von CVD ist die Fähigkeit, Materialien mit außergewöhnlicher Reinheit und struktureller Perfektion herzustellen. Da das Material aus einer gefilterten Gasphase aufgebaut wird, werden Verunreinigungen minimiert. Der Prozess erzeugt auch konforme Beschichtungen, was bedeutet, dass er komplexe, nicht-ebene Oberflächen gleichmäßig beschichten kann.

Einschränkung: Prozesskomplexität und Kosten

CVD-Systeme erfordern eine Vakuumumgebung, präzise Temperaturregelung und sorgfältigen Umgang mit Prekursor-Gasen, von denen einige gefährlich sein können. Diese Komplexität macht die Ausrüstung und den Prozess selbst erheblich teurer als einfachere Methoden wie Lackieren oder Galvanisieren.

Einschränkung: Hohe Temperaturen und Substratkompatibilität

CVD ist grundsätzlich ein Hochtemperaturprozess. Das Substrat muss der Abscheidungstemperatur standhalten können, ohne zu schmelzen, sich zu verformen oder zu degradieren. Dies begrenzt die Wahl der Substratmaterialien auf solche, die thermisch stabil sind, wie Keramiken, Graphit, Werkzeugstähle und Hochtemperaturlegierungen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob CVD verwendet werden soll, hängt vollständig von Ihren Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik liegt: CVD ist der Industriestandard für die Abscheidung der essentiellen, ultrareinen Halbleiter- und Dielektrikumschichten, die für Transistoren und integrierte Schaltkreise benötigt werden.

- Wenn Ihr Hauptaugenmerk auf mechanischer Leistung liegt: CVD ist die erste Wahl für das Aufbringen harter, verschleißfester und reibungsarmer Beschichtungen auf Werkzeuge, Motorteile und medizinische Implantate.

- Wenn Ihr Hauptaugenmerk auf Materialforschung liegt: CVD ist ein unverzichtbares Werkzeug zur Synthese und Erforschung von Materialien der nächsten Generation wie Graphen, Kohlenstoffnanoröhren und neuartigen Nanomaterialien.

Letztendlich ist CVD die grundlegende Technologie zur Entwicklung von Materialien mit präzise zugeschnittenen Eigenschaften von der atomaren Ebene aufwärts.

Zusammenfassungstabelle:

| Materialklasse | Schlüsselbeispiele | Gängige Anwendungen |

|---|---|---|

| Halbleiter- und Dielektrikumschichten | Polykristallines Silizium, Siliziumnitrid | Transistoren, Integrierte Schaltkreise |

| Fortschrittliche Kohlenstoffallotrope | Graphen, Kohlenstoffnanoröhren, Diamantfilme | Elektronik der nächsten Generation, Verbundwerkstoffe |

| Schutz- und Funktionsbeschichtungen | Titannitrid, Wolframkarbid | Schneidwerkzeuge, Biomedizinische Implantate |

| Hochreine Metalle | Wolfram, Molybdän | Luft- und Raumfahrt, Halbleiterbauelemente |

| Nanostrukturen und Pulver | Nanodrähte, Nanopartikel | Sensoren, Katalyse, Biomedizinische Geräte |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen CVD-Ofenlösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um Hochtemperaturofenlösungen anzubieten, die auf vielfältige Labore zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme, ergänzt durch eine starke individuelle Anpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie an Elektronik, Schutzbeschichtungen oder Nanomaterialforschung arbeiten, wir können Ihnen helfen, eine überragende Materialsynthese zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Innovation vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung