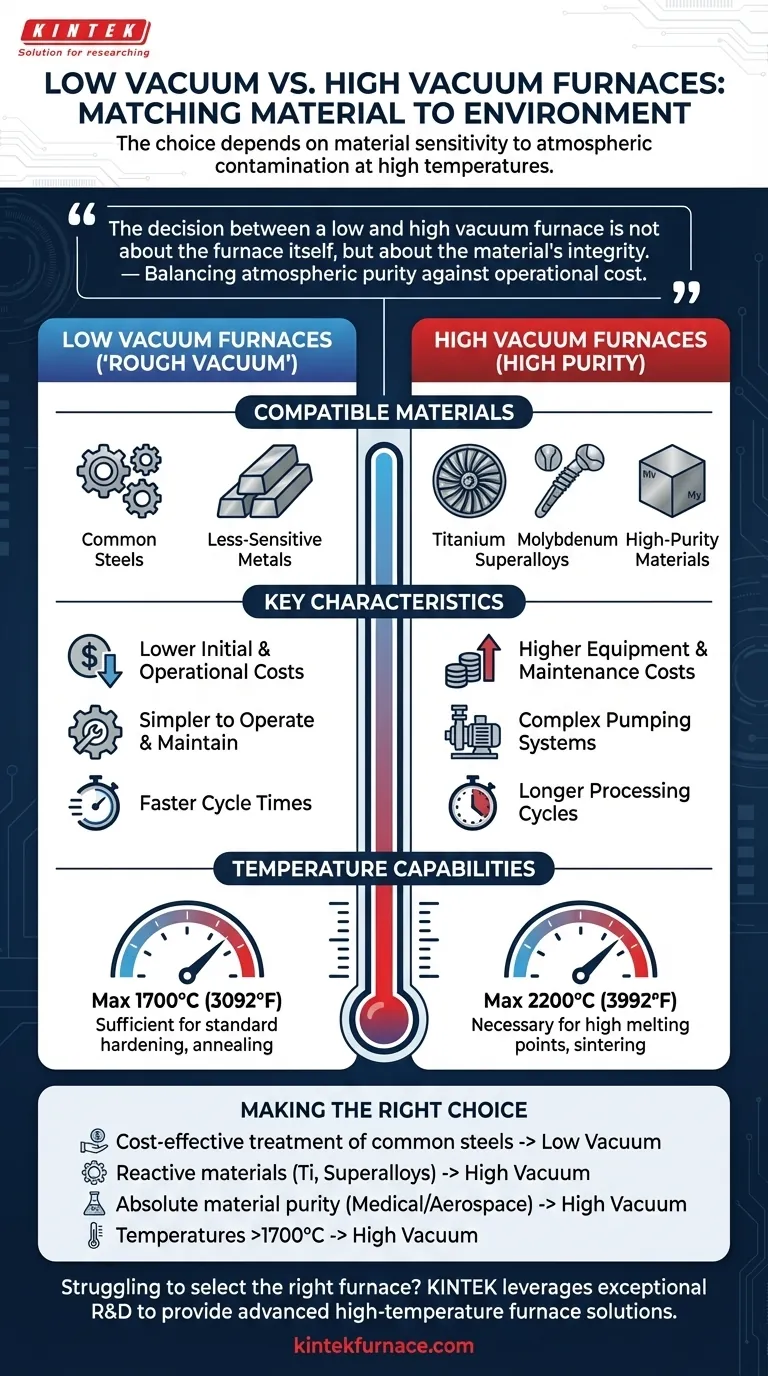

Die kurze Antwort lautet: Niedervakuumöfen werden für weniger empfindliche Materialien wie gewöhnliche Stähle verwendet, während Hochvakuumöfen für reaktive, hochreine Materialien wie Titan und Molybdän erforderlich sind. Die Wahl hängt ausschließlich davon ab, wie anfällig Ihr Material bei hohen Temperaturen für Kontaminationen durch atmosphärische Gase ist.

Die Entscheidung zwischen einem Nieder- und einem Hochvakuumofen hängt nicht vom Ofen selbst ab, sondern von der Integrität des Materials. Sie wählen eine Umgebung – und wägen dabei den Bedarf an atmosphärischer Reinheit gegen Betriebskosten und Komplexität ab.

Die grundlegende Rolle des Vakuums bei der Wärmebehandlung

Um den richtigen Ofen auszuwählen, müssen Sie zunächst verstehen, warum ein Vakuum notwendig ist. Bei hohen Temperaturen werden Materialien chemisch aktiv und neigen dazu, mit Gasen in der Luft zu reagieren.

Vermeidung von Oxidation und Kontamination

Der Hauptzweck eines Vakuums ist die Entfernung reaktiver Gase, insbesondere von Sauerstoff und Stickstoff. Beim Erhitzen bilden die meisten Metalle leicht Oxide auf ihrer Oberfläche, die ihre strukturelle Integrität, mechanischen Eigenschaften und Oberflächengüte beeinträchtigen können.

Durch die Entfernung der Atmosphäre schafft ein Vakuumofen eine kontrollierte Umgebung, die sicherstellt, dass der Wärmebehandlungsprozess das Material wie beabsichtigt modifiziert, ohne unerwünschte chemische Veränderungen einzuführen.

Schutz der Materialreinheit

Bei Anwendungen in der Luft- und Raumfahrt, Medizin oder Elektronik kann selbst eine mikroskopische Kontamination zum Ausfall einer Komponente führen. Eine Vakuumumgebung ist entscheidend für die Verarbeitung hochreiner Materialien, um zu verhindern, dass diese während der Behandlung Verunreinigungen aus der Luft aufnehmen.

Profilierung von Niedervakuumöfen

Niedervakuumöfen (oder „Grobvakuumöfen“) arbeiten bei einem reduzierten, aber immer noch signifikanten Atmosphärendruck. Sie bieten eine praktische Balance zwischen Leistung und Kosten für viele gängige Industrieanwendungen.

Kompatible Materialien: Weniger empfindliche Metalle

Diese Öfen sind ideal für Materialien, die bei hohen Temperaturen weniger reaktiv sind. Stahl ist das häufigste Beispiel. Obwohl Stahl oxidiert, ist das Vakuumniveau in diesen Öfen für viele Standardhärte-, Glüh- und Lötprozesse ausreichend.

Hauptmerkmale

Niedervakuumöfen zeichnen sich im Allgemeinen durch ihre geringeren Anschaffungs- und Betriebskosten aus. Sie sind einfacher zu bedienen, erfordern weniger komplexe Pumpsysteme und haben schnellere Zykluszeiten.

Temperaturbegrenzungen

Eine wichtige betriebliche Einschränkung ist ihre maximale Temperatur, die typischerweise 1700°C nicht überschreitet.

Profilierung von Hochvakuumöfen

Hochvakuumöfen schaffen eine viel reinere Umgebung, indem sie wesentlich mehr atmosphärische Moleküle entfernen. Dies ist entscheidend für die Verarbeitung fortschrittlicher oder hochsensibler Materialien.

Kompatible Materialien: Reaktive & hochreine Materialien

Diese Öfen sind unverzichtbar für Materialien, die aggressiv mit Spurenmengen von Sauerstoff oder Stickstoff reagieren. Diese Kategorie umfasst Titan, Molybdän, hochschmelzende Metalle und Superlegierungen.

Hochvakuum ist auch zwingend erforderlich für Prozesse wie Sintern und Löten, bei denen die Oberflächenreinheit für eine erfolgreiche metallurgische Verbindung entscheidend ist.

Hauptmerkmale

Hochvakuumsysteme ermöglichen höchste Reinheits- und Leistungsniveaus. Diese Fähigkeit geht einher mit höheren Anschaffungs- und Wartungskosten, komplexeren Pumpsystemen und längeren Verarbeitungszyklen.

Höhere Temperaturbereiche

Diese Öfen sind in der Lage, viel höhere Temperaturen zu erreichen, oft bis zu 2200°C, was sie für die Verarbeitung von Materialien mit sehr hohen Schmelzpunkten notwendig macht.

Die Kompromisse verstehen

Die Wahl eines Ofens ist eine technische Entscheidung, die auf einer klaren Reihe von Kompromissen basiert. Ein Missverständnis dieser kann zu unnötigen Ausgaben oder, schlimmer noch, zu fehlerhaften Teilen führen.

Kosten vs. erforderliche Reinheit

Der zentrale Kompromiss ist Kosten versus Reinheit. Ein Hochvakuumofen bietet eine überlegene Umgebung, aber zu einem erheblichen Preis. Die Verwendung eines solchen für ein einfaches Stahlteil ist ineffizient und kostspielig. Umgekehrt wird die Verwendung eines Niedervakuumofens für Titan das Material zerstören.

Prozesszeit vs. Komplexität

Hochvakuumsysteme erfordern leistungsfähigere und anspruchsvollere Pumpen (z. B. Diffusions- oder Turbomolekularpumpen), die länger brauchen, um das Zielvakuumniveau zu erreichen. Dies verlängert die gesamte Prozesszeit im Vergleich zu einfacheren, schnelleren Niedervakuumsystemen.

Temperatur vs. Reaktivität

Gehen Sie nicht davon aus, dass hohe Temperaturen automatisch ein Hochvakuum erfordern. Die chemische Reaktivität eines Materials ist der entscheidende Faktor. Einige Materialien können eine Hochvakuumumgebung auch bei Temperaturen benötigen, die gut im Bereich eines Niedervakuumofens liegen, einfach weil sie so empfindlich gegenüber Oxidation sind.

Die richtige Wahl für Ihren Prozess treffen

Treffen Sie Ihre Entscheidung auf der Grundlage der spezifischen Materialanforderungen und Ihrer Prozessziele.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Behandlung gängiger Stähle liegt: Ein Niedervakuumofen bietet den notwendigen Schutz vor grober Oxidation und ist die praktischste und wirtschaftlichste Wahl.

- Wenn Sie mit reaktiven Materialien wie Titan oder Superlegierungen arbeiten: Ein Hochvakuumofen ist die einzige Option, um eine katastrophale Kontamination zu verhindern und die Materialeigenschaften zu erhalten.

- Wenn Ihr Prozess absolute Materialreinheit für medizinische oder luft- und raumfahrttechnische Anwendungen erfordert: Sie müssen einen Hochvakuumofen verwenden, um eine kontaminationsfreie Umgebung zu gewährleisten.

- Wenn Ihr Prozess Temperaturen über 1700°C erfordert: Ein Hochvakuumofen ist erforderlich, da Niedervakuumsysteme diese Niveaus nicht erreichen können.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, die atmosphärische Reinheit an die spezifischen chemischen Bedürfnisse Ihres Materials anzupassen, um ein erfolgreiches Ergebnis zu gewährleisten.

Zusammenfassungstabelle:

| Vakuumtyp | Kompatible Materialien | Hauptmerkmale | Temperaturbereich |

|---|---|---|---|

| Niedervakuum | Gängige Stähle, weniger empfindliche Metalle | Geringere Kosten, einfachere Bedienung, schnellere Zyklen | Bis 1700°C |

| Hochvakuum | Titan, Molybdän, Superlegierungen, hochreine Materialien | Höhere Reinheit, höhere Kosten, komplexe Systeme | Bis 2200°C |

Fällt es Ihnen schwer, den richtigen Ofen für Ihre Materialien auszuwählen? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen bereitzustellen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke individuelle Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Sichern Sie sich optimale Leistung und Reinheit – kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum kann ein Vakuumofen das Vakuum während des Abkühlens aufrechterhalten? Schutz der Werkstücke vor Oxidation und Kontrolle der Metallurgie

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Welche Rolle spielt ein Vakuum-Sinterofen bei der Bildung der „Kern-Rand“-Struktur in Ti(C,N)-FeCr-Cermets?

- Wie tragen Vakuumöfen zu langfristigen Kosteneinsparungen bei? Kosten senken durch Effizienz und Qualität