In der modernen Metallurgie haben Öfen mit kontrollierter Atmosphäre (CA) ältere, weniger präzise Wärmebehandlungsmethoden fast vollständig verdrängt. Sie haben traditionelle Kastengeräte, insbesondere solche, die zur Packzementierung verwendet wurden, und Salzbadöfen aufgrund ihrer überlegenen Kontrolle, Sicherheit und Wiederholbarkeit weitgehend ersetzt.

Der Hauptgrund für diesen technologischen Wandel ist der Übergang von inkonsistenten, gefährlichen und arbeitsintensiven Prozessen zu einer hochautomatisierten und präzisen Methode. Die Technologie der kontrollierten Atmosphäre gibt Ingenieuren eine direkte Kontrolle über die chemischen Reaktionen auf der Oberfläche eines Teils, eine Fähigkeit, die ältere Methoden niemals zuverlässig bieten konnten.

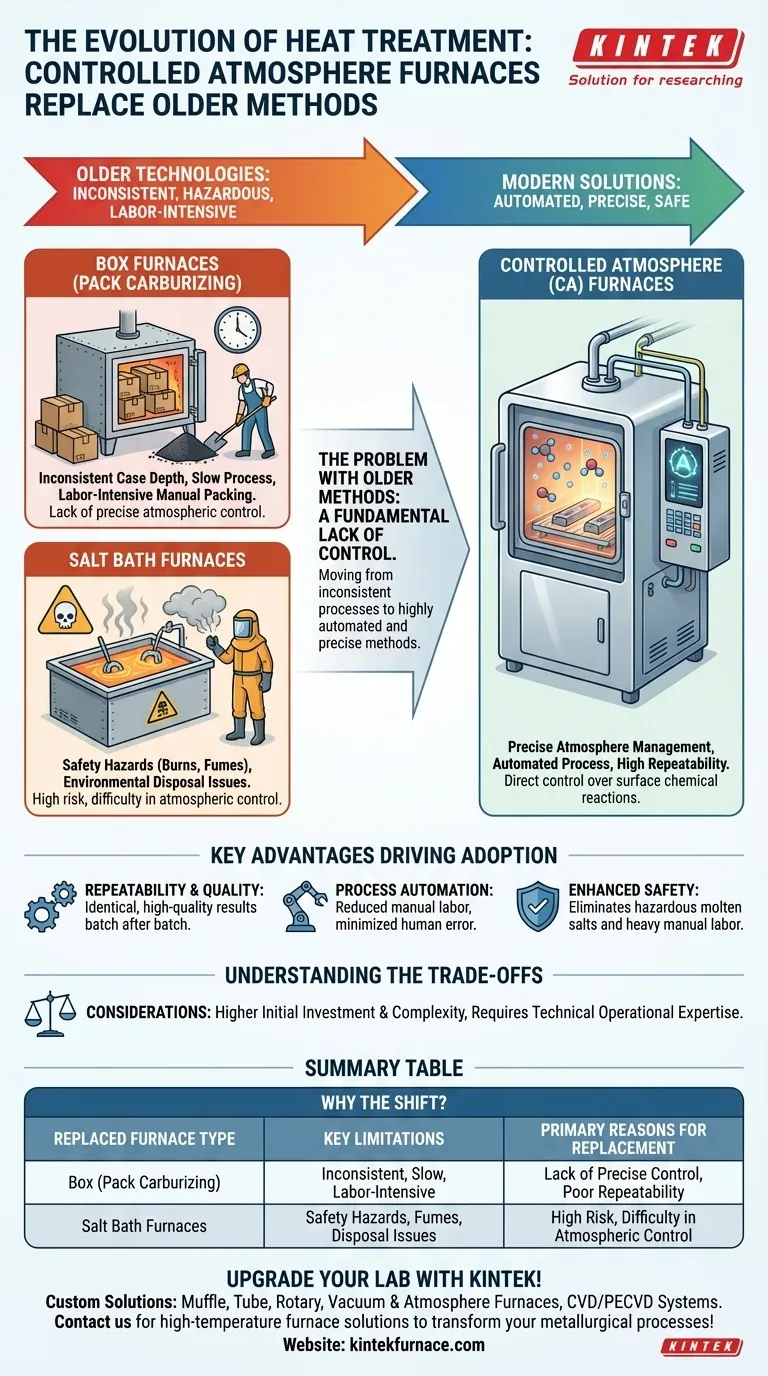

Das Problem mit älteren Ofentechnologien

Um zu verstehen, warum Öfen mit kontrollierter Atmosphäre dominant wurden, ist es wichtig, die erheblichen Nachteile der Technologien zu erkennen, die sie ersetzt haben. Diese älteren Methoden waren für ihre Zeit effektiv, litten jedoch unter einem grundlegenden Mangel an Kontrolle.

Die Einschränkungen von Kastengeräten (Packzementierung)

Die Packzementierung beinhaltet das Verpacken von Stahlteilen in einen versiegelten Kasten, der mit einer festen, kohlenstoffreichen Verbindung gefüllt ist. Der gesamte Kasten wird dann über einen langen Zeitraum erhitzt, damit Kohlenstoff in die Oberfläche der Teile diffundieren kann.

Dieser Prozess ist notorisch schwer zu kontrollieren. Die Ergebnisse waren oft nicht gleichmäßig, mit inkonsistenten Einsatzhärtetiefen über ein einzelnes Teil und von Charge zu Charge. Er war außerdem extrem langsam und arbeitsintensiv und erforderte das manuelle Verpacken und Entpacken der schweren Kästen.

Die Gefahren und Inkonsistenzen von Salzbadöfen

Salzbadöfen beinhalten das direkte Eintauchen von Teilen in ein Bad aus geschmolzenem Salz, das auf eine bestimmte Temperatur erhitzt wird. Obwohl sie eine schnellere Erwärmung als die Packzementierung bieten, bringt diese Methode eigene Herausforderungen mit sich.

Das Hauptproblem ist die Sicherheit. Geschmolzene Salze sind unglaublich gefährlich und bergen das Risiko schwerer Verbrennungen durch Spritzer. Viele Salzgemische erzeugen auch giftige Dämpfe. Darüber hinaus stellt die Entsorgung des gebrauchten, oft kontaminierten Salzes eine erhebliche Umwelt- und Kostenbelastung dar. Obwohl eine bessere Temperaturhomogenität geboten wurde, war eine präzise atmosphärische Kontrolle immer noch schwer zu erreichen.

Der Aufstieg der Öfen mit kontrollierter Atmosphäre

CA-Öfen lösten die Kernprobleme der Konsistenz, Sicherheit und Kontrolle, die frühere Methoden plagten. Ihr Design konzentriert sich auf ein Schlüsselprinzip: die präzise Steuerung der Gase, die die Teile während des gesamten thermischen Zyklus umgeben.

Funktionsprinzip: Präzision und Kontrolle

Ein CA-Ofen ist eine geschlossene, abgedichtete Kammer, in der die innere Atmosphäre durch ein spezifisches Gasgemisch ersetzt wird. Diese Atmosphäre kann angepasst werden, um ein gewünschtes Ergebnis zu erzielen.

Zum Beispiel kann ein endothermes Gas, reich an Kohlenmonoxid und Wasserstoff, verwendet werden, um mit unglaublicher Präzision eine bestimmte Menge Kohlenstoff auf die Oberfläche eines Stahls aufzubringen (Zementierung). Eine stickstoffbasierte Atmosphäre kann verwendet werden, um Oxidation und Verfärbung während des Glühens zu verhindern und so ein helles, sauberes Finish zu gewährleisten.

Wichtige Vorteile, die die Einführung vorantreiben

Der Wechsel zu CA-Öfen wurde durch drei Hauptvorteile vorangetrieben:

- Wiederholbarkeit und Qualität: Durch die präzise Steuerung der Gaszusammensetzung, Temperatur und Zeit liefern CA-Öfen Charge für Charge identische, qualitativ hochwertige Ergebnisse.

- Prozessautomatisierung: Diese Systeme sind leicht automatisierbar, wodurch der Bedarf an manueller Arbeit reduziert und das Potenzial für menschliche Fehler minimiert wird.

- Erhöhte Sicherheit: Sie eliminieren die direkte Handhabung geschmolzener Salze und die schwere manuelle Arbeit der Packzementierung und schaffen so eine viel sicherere Betriebsumgebung.

Die Abwägungen verstehen

Obwohl sie weitaus überlegen sind, sind Öfen mit kontrollierter Atmosphäre nicht ohne eigene Überlegungen. Sie stellen eine komplexere und technologisch fortschrittlichere Lösung dar.

Anfangsinvestition und Komplexität

CA-Öfen verursachen im Vergleich zu einem einfachen Kastengerät oder Salzbadofen höhere anfängliche Investitionskosten. Sie erfordern hochentwickelte Steuerungssysteme, einschließlich Sauerstoffsonden und Gasanalysatoren, sowie die Infrastruktur zur Erzeugung oder Speicherung der Prozessgase.

Wartung und Betriebsexpertise

Der effektive Betrieb eines CA-Ofens erfordert ein höheres Maß an technischem Geschick. Die Aufrechterhaltung der Integrität der Ofendichtungen, die Kalibrierung der Sensoren und die Verwaltung des Gasversorgungssystems sind entscheidend für das Erreichen der gewünschten metallurgischen Ergebnisse und die Gewährleistung eines sicheren Betriebs.

Die richtige Wahl für Ihr Ziel treffen

Heute geht es bei der Entscheidung weniger darum, zwischen diesen Technologien zu wählen, als vielmehr darum zu verstehen, warum die Prozessführung mit kontrollierter Atmosphäre der Standard für hochwertige thermische Prozesse ist.

- Wenn Ihr Hauptaugenmerk auf volumenstarker, wiederholbarer Produktion liegt: Öfen mit kontrollierter Atmosphäre sind aufgrund ihrer unübertroffenen Konsistenz und Automatisierungsfähigkeiten der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf Prozesspräzision und Oberflächenqualität liegt: Die Möglichkeit, die Ofenatmosphäre fein abzustimmen, ist der einzige Weg, um spezifische Einsatzhärtetiefen zu garantieren und unerwünschte Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Bedienersicherheit und Umweltkonformität liegt: CA-Öfen eliminieren eindeutig die akuten Gefahren und Entsorgungsprobleme, die mit Salzbad- und anderen älteren Methoden verbunden sind.

Letztendlich ist die Nutzung kontrollierter Prozesse unerlässlich, um die überlegenen und vorhersagbaren Materialeigenschaften zu erzielen, die von der modernen Technik gefordert werden.

Zusammenfassungstabelle:

| Ersetzter Ofentyp | Wesentliche Einschränkungen | Hauptgründe für den Ersatz |

|---|---|---|

| Kastengeräte (Packzementierung) | Inkonsistente Einsatzhärtetiefe, langsam, arbeitsintensiv | Mangelnde präzise atmosphärische Kontrolle, schlechte Wiederholbarkeit |

| Salzbadöfen | Sicherheitsrisiken, giftige Dämpfe, Umweltentsorgungsprobleme | Hohes Risiko von Verbrennungen, Schwierigkeiten bei der atmosphärischen Kontrolle |

Rüsten Sie die Wärmebehandlungskapazitäten Ihres Labors mit den fortschrittlichen Öfen mit kontrollierter Atmosphäre von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir vielfältigen Laboren maßgeschneiderte Lösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und steigert Sicherheit, Wiederholbarkeit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperatur-Ofenlösungen Ihre metallurgischen Prozesse verändern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung