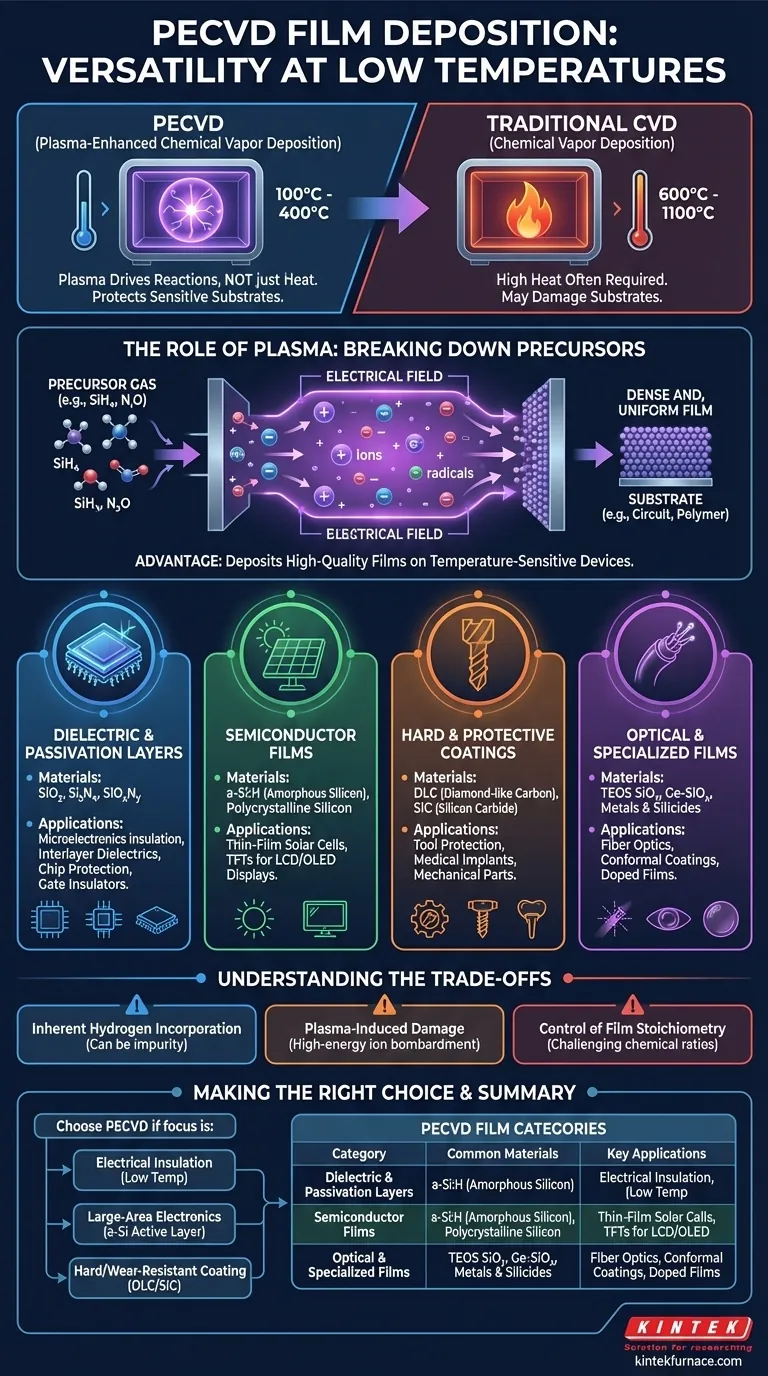

Kurz gesagt ist die Plasma-unterstützte Chemische Gasphasenabscheidung (PECVD) eine äußerst vielseitige Technik, die in der Lage ist, eine breite Palette von Dünnschichten abzuscheiden. Zu den gängigsten Materialien gehören Dielektrika wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄), Halbleiterfilme wie amorphes Silizium (a-Si:H) sowie harte Schutzschichten wie diamantähnlicher Kohlenstoff (DLC) und Siliziumkarbid (SiC).

Der grundlegende Vorteil von PECVD liegt in seiner Fähigkeit, qualitativ hochwertige, dichte und gleichmäßige Filme bei deutlich niedrigeren Temperaturen abzuscheiden als die herkömmliche Chemische Gasphasenabscheidung (CVD). Dies macht es zur Methode der Wahl für die Beschichtung temperaturempfindlicher Substrate oder Bauteile mit vorhandenen Strukturen.

Warum PECVD überlegen ist: Die Rolle des Plasmas

Der Schlüssel zu den Fähigkeiten von PECVD liegt in der Nutzung eines Plasmas zur Steuerung chemischer Reaktionen, anstatt sich ausschließlich auf hohe thermische Energie zu verlassen. Dieser Unterschied ist die Quelle seiner Hauptvorteile.

Aufspaltung von Präkursoren bei niedrigen Temperaturen

In einem PECVD-System wird ein elektrisches Feld verwendet, um Präkursor-Gase zu ionisieren und so ein reaktives Plasma zu erzeugen. Dieses Plasma enthält eine Mischung aus Ionen, Elektronen und hochreaktiven freien Radikalen.

Diese energiereichen Spezies können bei Temperaturen zwischen typischerweise 100 °C und 400 °C reagieren und einen festen Film auf einem Substrat bilden. Dies stellt eine drastische Reduzierung gegenüber den 600 °C bis 1100 °C dar, die oft für thermische CVD-Prozesse erforderlich sind.

Schutz temperaturempfindlicher Substrate

Die Niedrigtemperaturfähigkeit von PECVD ist sein wichtigstes Merkmal. Sie ermöglicht die Abscheidung von Filmen auf Substraten, die durch hohe Hitze beschädigt oder zerstört würden.

Dazu gehören fertige integrierte Schaltkreise mit Aluminium- oder Kupfer-Metallisierung, Polymer-basierte flexible Elektronik und verschiedene optische Komponenten.

Eine Aufschlüsselung gängiger PECVD-Filme

Die Vielseitigkeit von PECVD lässt sich am besten verstehen, indem man die Arten von Filmen kategorisiert, die es erzeugen kann. Jede Kategorie bedient einen bestimmten Satz von industriellen und Forschungsanwendungen.

Dielektrische und Passivierungsschichten

Dies ist die häufigste Anwendung für PECVD. Diese isolierenden Filme sind entscheidend für die Herstellung der Mikroelektronik.

Zu den Materialien gehören Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄) und Siliziumoxinitrid (SiOxNy). Sie werden als Zwischenschichtdielektrika, als endgültige Passivierungsschichten zum Schutz von Chips vor Feuchtigkeit und Kontamination sowie als Gate-Isolatoren in Transistoren verwendet.

Halbleiterfilme

PECVD ist eine dominierende Technologie für die Abscheidung aktiver Halbleiterschichten, insbesondere für großflächige Elektronik.

Das bekannteste Material ist wasserstoffdotiertes amorphes Silizium (a-Si:H), das die aktive Schicht in vielen Dünnschicht-Solarzellen und Dünnschichttransistoren (TFTs) bildet, die in LCD-Anzeigen verwendet werden. Der Prozess ermöglicht auch die Abscheidung von polykristallinem Silizium.

Harte und Schutzbeschichtungen

Die hohe Ionenenergie im Plasma kann genutzt werden, um außergewöhnlich harte und widerstandsfähige Filme zu erzeugen.

Diamantähnliche Kohlenstoff (DLC)-Filme werden wegen ihrer extremen Härte, ihres niedrigen Reibungskoeffizienten und ihrer chemischen Inertheit geschätzt, was sie ideal für den Schutz von Werkzeugen, medizinischen Implantaten und mechanischen Komponenten macht. Siliziumkarbid (SiC) bietet ähnliche Vorteile mit hoher thermischer Stabilität.

Optische und Spezialfilme

Die präzise Kontrolle der Filmergebnisse ermöglicht spezielle Anwendungen. PECVD kann TEOS SiO₂ (aus einem Tetraethylorthosilikat-Präkursor) herstellen, das für seine hervorragende Fähigkeit bekannt ist, komplexe Topografien konform zu beschichten und Lücken zu füllen.

Es kann auch zur Herstellung dotierter Filme verwendet werden, wie z. B. germaniumdotiertes Siliziumoxid (Ge-SiOx) für die Glasfasertechnik, oder sogar zur Abscheidung bestimmter Metalle und ihrer Silizide.

Die Abwägungen verstehen

Obwohl PECVD leistungsstark ist, ist es nicht ohne Komplexität. Ein Experte muss seine Einschränkungen verstehen, um es effektiv einsetzen zu können.

Inhärente Wasserstoffeinlagerung

Da viele Präkursor-Gase auf Wasserstoff basieren (z. B. Silan, SiH₄), werden Wasserstoffatome oft in den abgeschiedenen Film eingebaut. Obwohl dies für die Passivierung von Defekten in amorphem Silizium (a-Si:H) unerlässlich ist, kann es in anderen Filmen eine unerwünschte Verunreinigung darstellen, die deren elektrische oder optische Eigenschaften beeinträchtigt.

Potenzial für plasmaverursachte Schäden

Die energiereichen Ionen, die die Abscheidungsreaktion antreiben, können auch auf die Substratoberfläche einwirken. Dies kann Spannungen verursachen, Defekte im darunter liegenden Material erzeugen oder empfindliche elektronische Bauteilstrukturen beschädigen. Eine sorgfältige Prozessabstimmung ist erforderlich, um die Abscheidungsrate bei gleichzeitiger Minimierung von Schäden auszugleichen.

Kontrolle der Filmstöchiometrie

Die Erzielung eines präzisen chemischen Verhältnisses (Stöchiometrie) in komplexen Filmen wie Siliziumoxinitrid (SiOxNy) kann schwierig sein. Die endgültige Zusammensetzung hängt von einem komplexen Zusammenspiel von Gasflüssen, Druck, Plasmaleistung und Temperatur ab, was eine sorgfältige Prozessentwicklung und -charakterisierung erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig vom Zweck des Films und den Einschränkungen des Substrats ab. Unter diesen Umständen sollte PECVD Ihre primäre Überlegung sein.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Isolierung eines fertigen Bauteils liegt: PECVD ist der Industriestandard für die Abscheidung von SiO₂- und Si₃N₄-Passivierungsschichten aufgrund seiner niedrigen Prozesstemperatur.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großflächiger Elektronik wie Displays oder Solarzellen liegt: PECVD ist die wesentliche Technologie zur Erzeugung hochwertiger amorpher Silizium-Aktivschichten.

- Wenn Ihr Hauptaugenmerk auf einer harten, verschleißfesten Beschichtung auf einem mechanischen Teil liegt: PECVD ist eine überlegene Wahl für die Abscheidung von DLC- oder SiC-Filmen mit ausgezeichneter Haftung und Haltbarkeit.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Kristallqualität oder Filmreinheit liegt: Möglicherweise müssen Sie höhertemperierte Methoden wie thermische CVD oder Molekularstrahlepitaxie (MBE) in Betracht ziehen, vorausgesetzt, Ihr Substrat hält der Hitze stand.

Letztendlich ist PECVD ein Eckpfeiler der modernen Materialtechnik und ermöglicht die Herstellung fortschrittlicher Filme auf praktisch jedem Substrat.

Zusammenfassungstabelle:

| Filmkategorie | Gängige Materialien | Schlüsselanwendungen |

|---|---|---|

| Dielektrische Schichten | SiO₂, Si₃N₄, SiOxNy | Mikroelektronik-Isolierung, Passivierung |

| Halbleiterfilme | a-Si:H, polykristallines Silizium | Solarzellen, TFTs in Displays |

| Schutzbeschichtungen | DLC, SiC | Harte Beschichtungen für Werkzeuge, medizinische Implantate |

| Optische Filme | TEOS SiO₂, Ge-SiOx | Glasfasertechnik, konforme Beschichtungen |

Entfesseln Sie das Potenzial von PECVD für Ihr Labor mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir Hochtemperaturöfen wie CVD/PECVD-Systeme an, die auf vielfältige Labore zugeschnitten sind. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf einzigartige experimentelle Anforderungen und hilft Ihnen, effizient überlegene Dünnschichten abzuscheiden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen