Kurz gesagt: Dentale Sinteröfen werden fast ausschließlich zur Verarbeitung von Restaurationen aus Zirkonoxid verwendet. Nachdem eine Zirkonoxidkrone, -brücke oder -gerüst aus einem Block gefräst wurde, liegt sie in einem weichen, kreideartigen Zustand vor, der in einem Sinterofen wärmebehandelt werden muss, um ihre endgültige Härte, Festigkeit und stabile Größe zu erreichen.

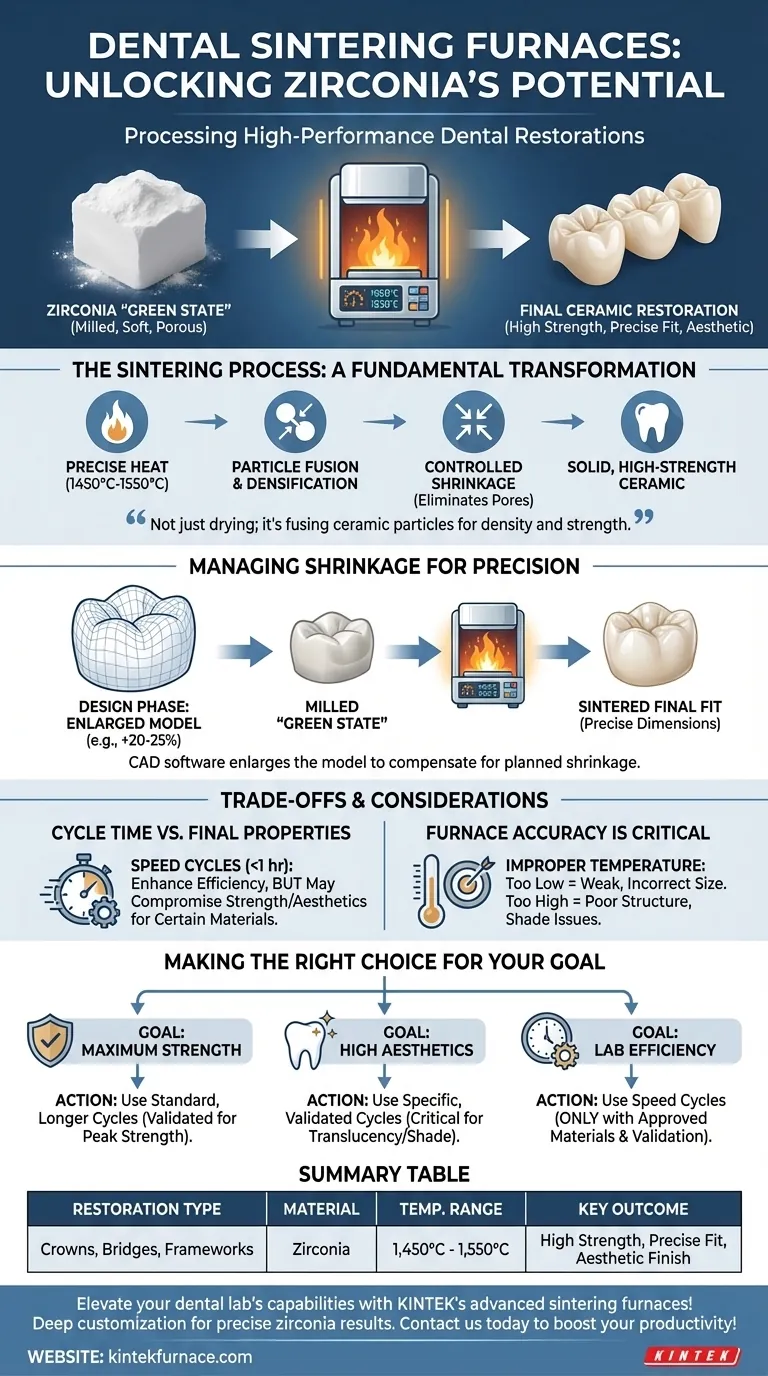

Das Sintern ist nicht nur ein Trocknungs- oder Aushärtungsschritt; es ist eine grundlegende Transformation. Der Prozess nutzt präzise Hitze, um keramische Partikel miteinander zu verschmelzen, wodurch das Material verdichtet wird und es zu einer festen, hochfesten Restauration schrumpft, die den oralen Kräften standhält.

Die Rolle des Sinterns in der restaurativen Zahnheilkunde

Zahnersatz muss enormen funktionellen Kräften durch das Kauen standhalten. Die in der modernen CAD/CAM-Zahnheilkunde verwendeten Materialien, insbesondere Zirkonoxid, befinden sich unmittelbar nach der Formgebung nicht in ihrem endgültigen, dauerhaften Zustand.

Von "Kreide" zu Keramik

Wenn eine Zirkonoxid-Restauration zum ersten Mal gefräst wird, befindet sie sich in einem porösen, vorsinternden Zustand, der oft als „Grünling“ oder „Weißling“ bezeichnet wird. In dieser Phase ist sie weich und kreidig, was eine schnelle und präzise Fräsung ermöglicht.

Diese vorsinternde Form ist jedoch für den klinischen Gebrauch viel zu schwach. Sie würde unter normalem Kaudruck sofort brechen. Der Sinterofen wandelt dieses zerbrechliche Objekt in eine endgültige Hochleistungs-Keramik um.

Der Sinterprozess erklärt

Das Sintern ist ein Prozess der Verdichtung. Der Ofen erhitzt die Restauration auf eine sehr hohe Temperatur – typischerweise zwischen 1.450 °C und 1.550 °C –, was knapp unter dem Schmelzpunkt von Zirkonoxid liegt.

Bei dieser Temperatur verschmelzen die einzelnen Zirkonoxidpartikel an ihren Kontaktpunkten miteinander. Dadurch werden die Poren zwischen den Partikeln beseitigt, wodurch die gesamte Restauration dichter wird und sich erheblich in der Größe verkleinert.

Schrumpfung managen: Der Schlüssel zur Präzision

Diese Schrumpfung ist kein Defekt; sie ist ein geplanter und wesentlicher Bestandteil des Prozesses. Der Schrumpffaktor für einen bestimmten Zirkonoxidblock ist bekannt und liegt typischerweise bei etwa 20–25 %.

Während der Entwurfsphase vergrößert die CAD-Software das digitale Modell der Restauration automatisch um genau diesen Prozentsatz. Die überdimensionierte Restauration wird dann gefräst und schrumpft beim Sintern auf die exakten Maße, die für einen perfekten Sitz erforderlich sind.

Abwägungen und Überlegungen verstehen

Obwohl das Sintern ein notwendiger Schritt ist, beinhalten die spezifischen Parameter des Prozesses wichtige Abwägungen, die jeder Dentaltechniker berücksichtigen muss.

Zykluszeit vs. Endergebnisse

Hersteller geben spezifische Brennzyklen für ihre Materialien vor. „Schnelle“ oder „Speed“-Sinterzyklen können die Verarbeitungszeit von vielen Stunden auf unter eine Stunde verkürzen.

Diese beschleunigten Zyklen können jedoch manchmal das Endergebnis beeinträchtigen. Bei bestimmten hochtransluzenten Zirkonoxidmaterialien kann ein schneller Zyklus im Vergleich zu einem langsameren, konventionellen Zyklus den ästhetischen Wert oder die endgültige Festigkeit verringern.

Ofengenauigkeit ist nicht verhandelbar

Der Erfolg einer Zirkonoxidrestauration hängt stark von der Genauigkeit des Sinterofens ab. Ein falsch kalibrierter Ofen, der zu heiß oder zu kalt läuft, kann die Restauration ruinieren.

Wenn die Temperatur zu niedrig ist, wird das Zirkonoxid nicht vollständig gesintert, was zu schlechter Festigkeit und falschen Abmessungen führt. Ist sie zu hoch, kann dies die Kornstruktur und den Farbton beeinträchtigen, was sowohl die Festigkeit als auch die Ästhetik beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Das Hauptmaterial, das in einem dentalen Sinterofen verarbeitet wird, ist Zirkonoxid, aber wie Sie es verarbeiten, hängt von Ihrem klinischen oder geschäftlichen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit liegt: Halten Sie sich immer an den standardmäßigen, längeren Sinterzyklus des Herstellers, da dieser zur Validierung der Daten zur maximalen Biegefestigkeit des Materials verwendet wurde.

- Wenn Ihr Hauptaugenmerk auf hoher Ästhetik liegt: Verwenden Sie den spezifischen, validierten Zyklus für das transluzente Zirkonoxid, mit dem Sie arbeiten, da dessen optische Eigenschaften sehr empfindlich auf das Erhitzungs- und Abkühlprotokoll reagieren.

- Wenn Ihr Hauptaugenmerk auf Laboreffizienz liegt: Sie können Schnell-Sinterzyklen verwenden, aber nur mit Materialien, die ausdrücklich für solche Zyklen zugelassen sind, und nachdem Sie validiert haben, dass die Ergebnisse Ihren Qualitätsstandards für Passform, Festigkeit und Farbton entsprechen.

Die Beherrschung des Sinterprozesses ist grundlegend für die Lieferung vorhersagbarer, langlebiger und ästhetischer Zirkonoxidrestaurationen.

Zusammenfassungstabelle:

| Art der Zahnersatzrestauration | Verwendetes Material | Sintertemperaturbereich | Wichtigstes Ergebnis |

|---|---|---|---|

| Kronen, Brücken, Gerüste | Zirkonoxid | 1.450°C - 1.550°C | Hohe Festigkeit, präzise Passform, ästhetisches Finish |

Steigern Sie die Fähigkeiten Ihres Dentallabors mit den fortschrittlichen Sinteröfen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere tiefgreifende Anpassung gewährleistet präzises Sintern für Zirkonoxidrestaurationen, was Festigkeit, Ästhetik und Effizienz verbessert. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre einzigartigen Anforderungen erfüllen und Ihre Produktivität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1200℃ Muffelofen Ofen für Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten