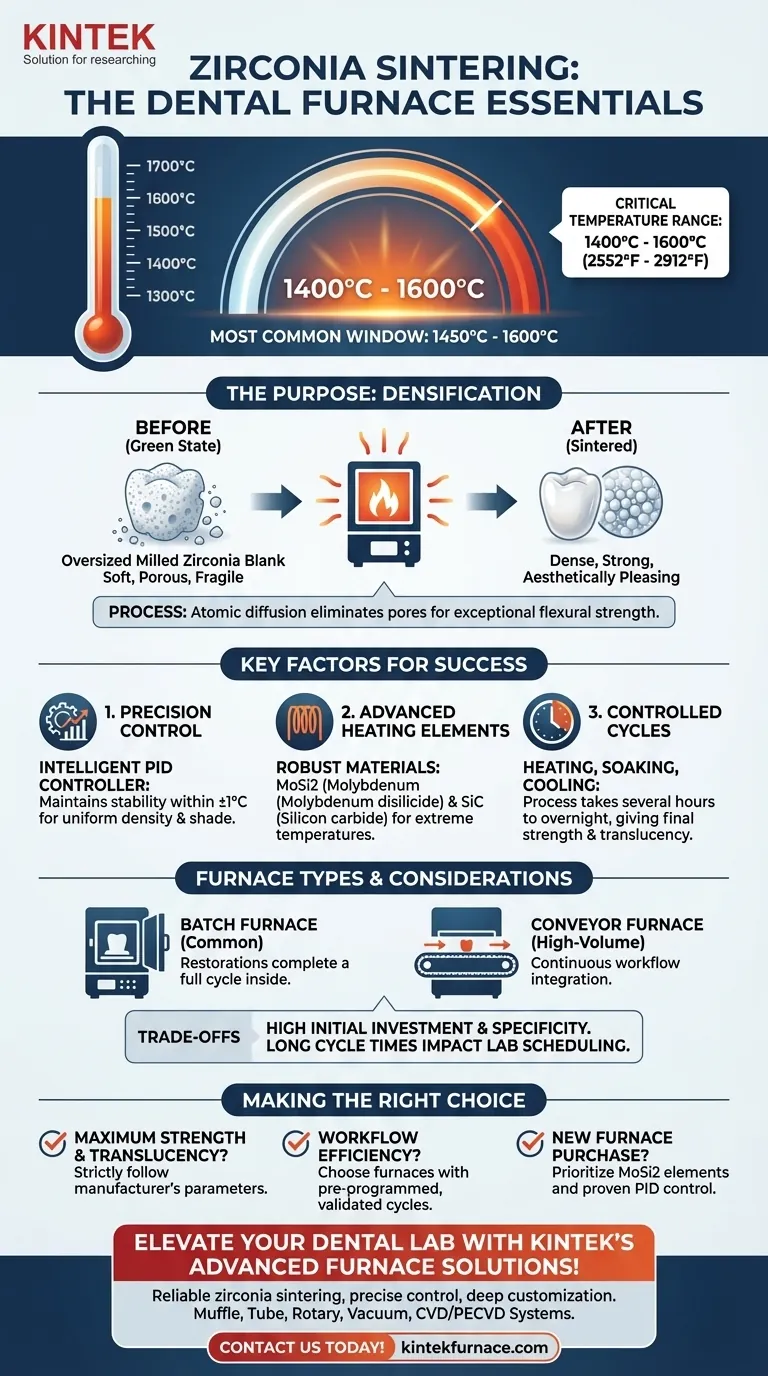

Um Zirkoniumdioxid effektiv zu sintern, muss ein Dentallaborofen einen Temperaturbereich zwischen 1400°C und 1600°C erreichen. Das gängigste Betriebsfenster liegt zwischen 1450°C und 1600°C. Diese extreme Hitze ist notwendig, um den weichen, gefrästen Zirkoniumdioxidblock in eine dichte, starke und ästhetisch ansprechende endgültige Restauration umzuwandeln.

Die spezifische Temperatur ist nur ein Teil der Gleichung. Ein erfolgreiches klinisches Ergebnis hängt von einem präzise gesteuerten Heiz- und Kühlzyklus ab, da dieser Prozess der finalen Zirkoniumdioxidrestauration ihre erforderliche Festigkeit und Transluzenz verleiht.

Der Zweck des Hochtemperatursinterns

Das Sintern ist der entscheidende Schritt, der einen kreidigen, zerbrechlichen Zirkoniumdioxid-Fräsrohling in eine endgültige, hochfeste Keramik verwandelt. Das Verständnis dieses Prozesses zeigt, warum ein präzises Temperaturmanagement unerlässlich ist.

Vom gefrästen Rohling zur endgültigen Krone

Nachdem eine Krone oder Brücke entworfen und gefräst wurde, befindet sich das Material in einem "Grün"- oder vorgesinterten Zustand. Es ist weich, porös und überdimensioniert, um die Schrumpfung zu berücksichtigen. Der Sinterofen wendet kontrollierte Hitze an, damit sich die Zirkoniumdioxidpartikel verbinden und verdichten, wodurch die Restauration auf ihre endgültigen, exakten Abmessungen schrumpft.

Warum dieser spezifische Temperaturbereich?

Der Bereich von 1400°C bis 1600°C ist erforderlich, um die atomare Diffusion einzuleiten, die Poren zwischen Zirkoniumdioxidpartikeln eliminiert. Dieser Prozess, bekannt als Verdichtung, verleiht dem Material seine außergewöhnliche Biegefestigkeit. Temperaturen unterhalb dieses Bereichs führen zu einer zu wenig gesinterten, schwachen Restauration, während übermäßige Temperaturen zu unerwünschtem Kornwachstum führen können, was die Transluzenz reduziert.

Die kritische Rolle der Präzisionskontrolle

Moderne Zirkoniumdioxid-Öfen verwenden intelligente PID-Regler (Proportional-Integral-Differential), um die Temperaturstabilität aufrechtzuerhalten, oft innerhalb von ±1°C. Dieses Maß an Präzision ist kein Luxus; es ist für die Konsistenz unerlässlich. Es stellt sicher, dass jeder Teil der Restauration genau dieselbe thermische Behandlung erhält, was eine gleichmäßige Dichte, Härte und Farbton garantiert.

Wichtige Ofenkomponenten und -funktionen

Die Fähigkeit, diese extremen Temperaturen zuverlässig zu erreichen und aufrechtzuerhalten, hängt von spezialisierter Ofentechnologie ab. Nicht alle Dentallaboröfen sind in der Lage, Zirkoniumdioxid zu sintern.

Fortschrittliche Heizelemente

Standardöfen halten der thermischen Belastung des Zirkoniumdioxid-Sinterns nicht stand. Zirkoniumdioxid-Öfen sind mit robusten Heizelementen aus Materialien wie Siliziumkarbid (SiC) oder, häufiger, Molybdändisilizid (MoSi2) ausgestattet. Diese Hochleistungselemente sind für eine lange Lebensdauer bei extremen Temperaturen ausgelegt.

Chargen- vs. kontinuierliche Verarbeitung

Die meisten Dentallabore und Praxen verwenden Chargenöfen, bei denen Restaurationen für einen kompletten Heiz- und Kühlzyklus hineingelegt werden. Für volumenstarke Produktionslabore gibt es Durchlauföfen, die einen kontinuierlichen Arbeitsablauf ermöglichen und den Sinterprozess direkt mit Fräs- und Pressstationen integrieren.

Verständnis der Kompromisse und Überlegungen

Obwohl unerlässlich für die moderne restaurative Zahnheilkunde, bringt das Zirkoniumdioxid-Sintern betriebliche Realitäten mit sich, die jeder Fachmann bewältigen muss.

Sinterzyklen sind nicht sofort abgeschlossen

Der gesamte Sinterzyklus, einschließlich des kontrollierten Anfahrens, des "Halten" bei Spitzentemperatur und des langsamen Abkühlens, kann mehrere Stunden bis über Nacht dauern. Diese Zykluszeit ist ein wichtiger Faktor bei der Laborplanung und der Fähigkeit, Restaurationen am selben Tag anzubieten.

Hohe Anfangsinvestition und Spezifität

Zirkoniumdioxid-fähige Öfen stellen im Vergleich zu Standard-Keramiköfen höhere Anschaffungskosten dar. Darüber hinaus sind sie hoch spezialisiert. Eine Praxis, die sich ausschließlich auf andere Keramikarten konzentriert, könnte die Investition und die längeren Zykluszeiten als ungeeignet für ihr Geschäftsmodell empfinden.

Die richtige Wahl für Ihr Ziel treffen

Ihre Vorgehensweise beim Sintern sollte sich an Ihren klinischen oder geschäftlichen Zielen orientieren. Nutzen Sie diese Prinzipien als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Festigkeit und Transluzenz liegt: Befolgen Sie strikt die spezifischen Sinterparameter des Zirkoniumdioxid-Herstellers und achten Sie genau auf die Spitzentemperatur und die Zyklusdauer.

- Wenn Ihr Hauptaugenmerk auf der Effizienz des Arbeitsablaufs liegt: Investieren Sie in einen Ofen mit vorprogrammierten, validierten Zyklen für verschiedene Zirkoniumdioxid-Typen, was dazu beitragen kann, Geschwindigkeit und Qualität für Standardrestaurationen auszugleichen.

- Wenn Sie einen neuen Ofen kaufen: Priorisieren Sie Modelle mit Hochleistungs-MoSi2-Heizelementen und bewährter PID-Temperaturregelung, um Zuverlässigkeit zu gewährleisten und Ihre Investition für neue Zirkoniumdioxid-Materialien zukunftssicher zu machen.

Die Beherrschung der Sinterprinzipien ist grundlegend für die Herstellung vorhersehbarer, dauerhafter und schöner Zirkoniumdioxid-Restaurationen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Temperaturbereich | 1400°C bis 1600°C (1450°C bis 1600°C üblich) |

| Zweck | Verdichtet Zirkoniumdioxid für Festigkeit und Transluzenz |

| Schlüsselfaktoren | Präzise Steuerung (±1°C), Heiz-/Kühlzyklen, materialspezifische Parameter |

| Ofentypen | Chargenöfen (üblich), Durchlauföfen (hohes Volumen) |

| Heizelemente | Molybdändisilizid (MoSi2), Siliziumkarbid (SiC) |

Steigern Sie die Fähigkeiten Ihres Dentallabors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch hervorragende F&E und Eigenfertigung bieten wir verschiedenen Laboren zuverlässige Sinteröfen, die auf Zirkoniumdioxid und andere Materialien zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch tiefgreifende Anpassungen an Ihre einzigartigen experimentellen Anforderungen unterstützt werden. Sorgen Sie für präzise Temperaturkontrolle, gleichmäßige Erwärmung und dauerhafte Leistung für konsistente, hochwertige dentale Restaurationen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Sinterprozesse optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit