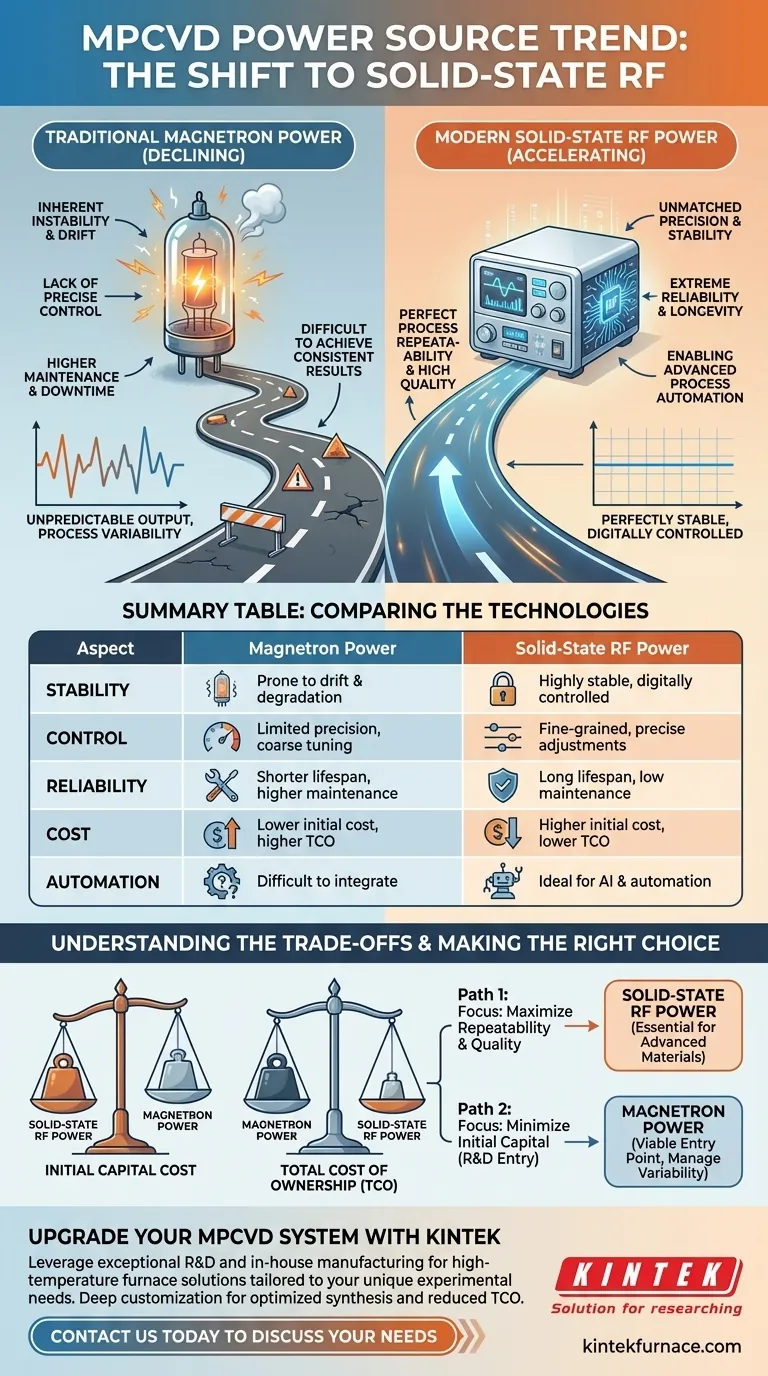

Der bedeutendste Trend in der Mikrowellenplasma-CVD (MPCVD)-Technologie ist die klare und beschleunigte Abkehr von herkömmlichen, auf Magnetronen basierenden Stromquellen. Diese werden systematisch durch moderne Festkörper-HF-Mikrowellenstromquellen ersetzt, eine Änderung, die durch die Forderung nach größerer Prozesskontrolle, Zuverlässigkeit und Effizienz bei der Herstellung fortschrittlicher Materialien vorangetrieben wird.

Dieser Übergang ist mehr als ein einfacher Komponenten-Upgrade; er stellt einen grundlegenden Schritt hin zur Präzisionstechnik dar. Durch den Ersatz der schwankenden Natur von Magnetronen durch die absolute Stabilität der Festkörperelektronik erschließen Betreiber ein neues Maß an Prozesswiederholbarkeit und Materialqualität.

Die Einschränkungen herkömmlicher Magnetron-Stromquellen

Jahrelang waren Magnetronen der Standard zur Erzeugung der Mikrowellenenergie, die zur Erzeugung des Plasmas in einem MPCVD-Reaktor benötigt wird. Ihre inhärenten physikalischen Einschränkungen stellen jedoch erhebliche Herausforderungen für die Herstellung von hochreinen Materialien in großen Mengen dar.

Inhärente Instabilität und Drift

Magnetronen sind im Wesentlichen Vakuumröhren, die mit der Zeit verschleißen. Ihre Ausgangsleistung und Frequenz können während eines einzigen Prozesslaufs driften und ändern sich mit der Lebensdauer der Komponente definitiv, was zu Prozessschwankungen führt.

Diese Instabilität macht es schwierig, von einer Charge zur nächsten konsistente Ergebnisse zu erzielen, was für die industrielle Fertigung ein entscheidender Mangel ist.

Mangelnde präzise Steuerung

Die Leistungsabgabe eines Magnetrons ist nur schwer präzise zu steuern. Sie funktionieren eher wie ein Lichtschalter mit einem sehr groben Dimmer und bieten nicht die Feinabstimmbarkeit, die für die Optimierung komplexer Rezepte für Materialien wie Diamant oder Graphen erforderlich ist.

Diese Einschränkung begrenzt die Fähigkeit, Mikroanpassungen am Plasma vorzunehmen, die oft notwendig sind, um spezifische Materialeigenschaften zu erzielen.

Höherer Wartungsaufwand und Ausfallzeiten

Magnetronen sind Verbrauchskomponenten mit begrenzter Betriebslebensdauer. Sie müssen regelmäßig ausgetauscht werden, was Systemausfallzeiten, Wartungskosten und das Risiko von Prozessinkonsistenzen bei jeder Installation einer neuen Einheit mit sich bringt.

Die Vorteile von Festkörper-HF-Stromquellen

Festkörpergeneratoren basieren auf moderner Halbleitertechnologie und umgehen die Probleme, die mit röhrenbasierten Magnetronen verbunden sind, vollständig. Sie bieten ein Maß an Kontrolle, das für die Materialwissenschaft der nächsten Generation unerlässlich ist.

Unübertroffene Präzision und Stabilität

Festkörper-Stromquellen liefern eine exakte, digital gesteuerte Leistung und Frequenz. Diese Ausgabe bleibt während eines gesamten Prozesslaufs und über die gesamte Lebensdauer des Generators, die Zehntausende von Stunden übersteigen kann, perfekt stabil.

Diese Stabilität ist der Schlüssel zur Erzielung perfekter Prozesswiederholbarkeit und konstant hoher Materialabscheidungsqualität.

Extreme Zuverlässigkeit und Langlebigkeit

Da sie keine verschleißenden Filamente oder Verbrauchsteile haben, sind Festkörper-Mikrowellengeneratoren außergewöhnlich zuverlässig. Ihre dramatisch längere Lebensdauer eliminiert die Ausfallzeiten und Ersatzkosten, die mit Magnetronen verbunden sind.

Diese Zuverlässigkeit führt direkt zu niedrigeren Gesamtbetriebskosten (TCO) und höheren Systemverfügbarkeiten.

Ermöglichung fortschrittlicher Prozessautomatisierung

Die präzise digitale Steuerung von Festkörperquellen macht sie ideal für die Integration in Automatisierungs- und KI-Systeme. Diese Systeme können den Prozess in Echtzeit überwachen und Millisekundeneinstellungen an der Leistung vornehmen, was ein Maß an Optimierung ermöglicht, das mit Magnetronen unmöglich ist.

Diese Fähigkeit ist eine grundlegende Voraussetzung für die Entwicklung energieeffizienterer und intelligenterer MPCVD-Systeme für die Nanosynthese von Materialien.

Die Abwägungen verstehen

Obwohl die Vorteile der Festkörpertechnologie klar sind, ist es wichtig, die praktischen Auswirkungen ihrer Einführung zu berücksichtigen.

Anfängliche Kapitalkosten

Festkörper-HF-Mikrowellenleistungssysteme haben in der Regel höhere Anschaffungskosten im Vergleich zu ihren Magnetron-basierten Pendants. Dies kann ein wichtiger Faktor für Labore oder Unternehmen mit begrenztem Anfangskapital sein.

Gesamtbetriebskosten (TCO)

Die höheren Anfangskosten werden oft durch deutlich niedrigere TCO ausgeglichen. Wenn man den Mangel an Ersatzteilen, den reduzierten Wartungsaufwand, die höhere Energieeffizienz und die höhere Systemverfügbarkeit berücksichtigt, erweist sich die Festkörperoption langfristig häufig als die wirtschaftlichere Wahl.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte direkt mit Ihren betrieblichen Prioritäten und langfristigen Zielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Prozesswiederholbarkeit und der Herstellung hochwertiger Materialien in großem Maßstab liegt: Die überlegene Stabilität und präzise Steuerung einer Festkörper-HF-Stromquelle sind unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Kapitalkosten für die explorative F&E liegt: Ein herkömmliches Magnetron-System mag ein gangbarer Einstiegspunkt sein, aber Sie müssen bereit sein, Prozessschwankungen und eventuelle Ersatzkosten zu tragen.

Letztendlich ist die Einführung der Festkörpertechnologie eine Investition in die Präzision, Zuverlässigkeit und Zukunftsfähigkeit Ihrer Materialwachstumsprozesse.

Zusammenfassungstabelle:

| Aspekt | Magnetron-Leistung | Festkörper-HF-Leistung |

|---|---|---|

| Stabilität | Anfällig für Drift und Verschleiß | Hochstabil, digital gesteuert |

| Steuerung | Begrenzte Präzision, grobe Abstimmung | Feingliedrige, präzise Anpassungen |

| Zuverlässigkeit | Kürzere Lebensdauer, höherer Wartungsaufwand | Lange Lebensdauer, geringer Wartungsaufwand |

| Kosten | Niedrigere Anfangskosten, höhere TCO | Höhere Anfangskosten, niedrigere TCO |

| Automatisierung | Schwierig zu integrieren | Ideal für KI und Automatisierung |

Sind Sie bereit, Ihr MPCVD-System mit fortschrittlicher Festkörper-HF-Leistung für unvergleichliche Präzision und Zuverlässigkeit aufzurüsten? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um Hochtemperaturofenlösungen wie CVD/PECVD-Systeme anzubieten, die auf Ihre einzigartigen experimentellen Bedürfnisse zugeschnitten sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere tiefgreifenden Anpassungsfähigkeiten Ihre Materialssyntheseprozesse optimieren und die Gesamtbetriebskosten senken können!

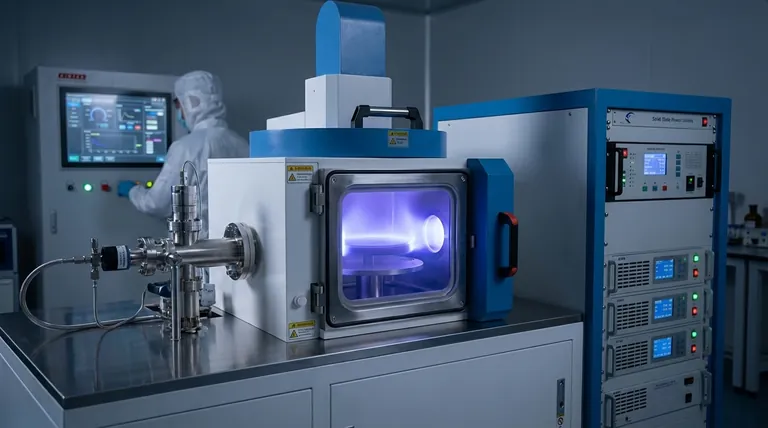

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen