Im Kern erfordert der sichere Betrieb eines Atmosphäreofens einen vielschichtigen Ansatz, der weit über einfache Checklisten hinausgeht. Die kritischsten Maßnahmen umfassen die absolute Kontrolle über die interne Ofenumgebung durch ein abgedichtetes Design und Überdruck, die kontinuierliche Überwachung von Temperatur und Gaszusammensetzung sowie die Durchsetzung strenger Bedienerprotokolle für alles von elektrischer Sicherheit bis zur Notfallreaktion.

Sicherheit beim Betrieb von Atmosphäreöfen ist keine Frage einer einzelnen Maßnahme, sondern des Aufbaus eines Systems redundanter Kontrollen. Das ultimative Ziel ist es, Unvorhersehbarkeit zu eliminieren, indem die drei primären Risikofaktoren – die reaktive Atmosphäre, die extreme Hitze und die Hochleistungs-Elektrosysteme – rigoros gemanagt werden.

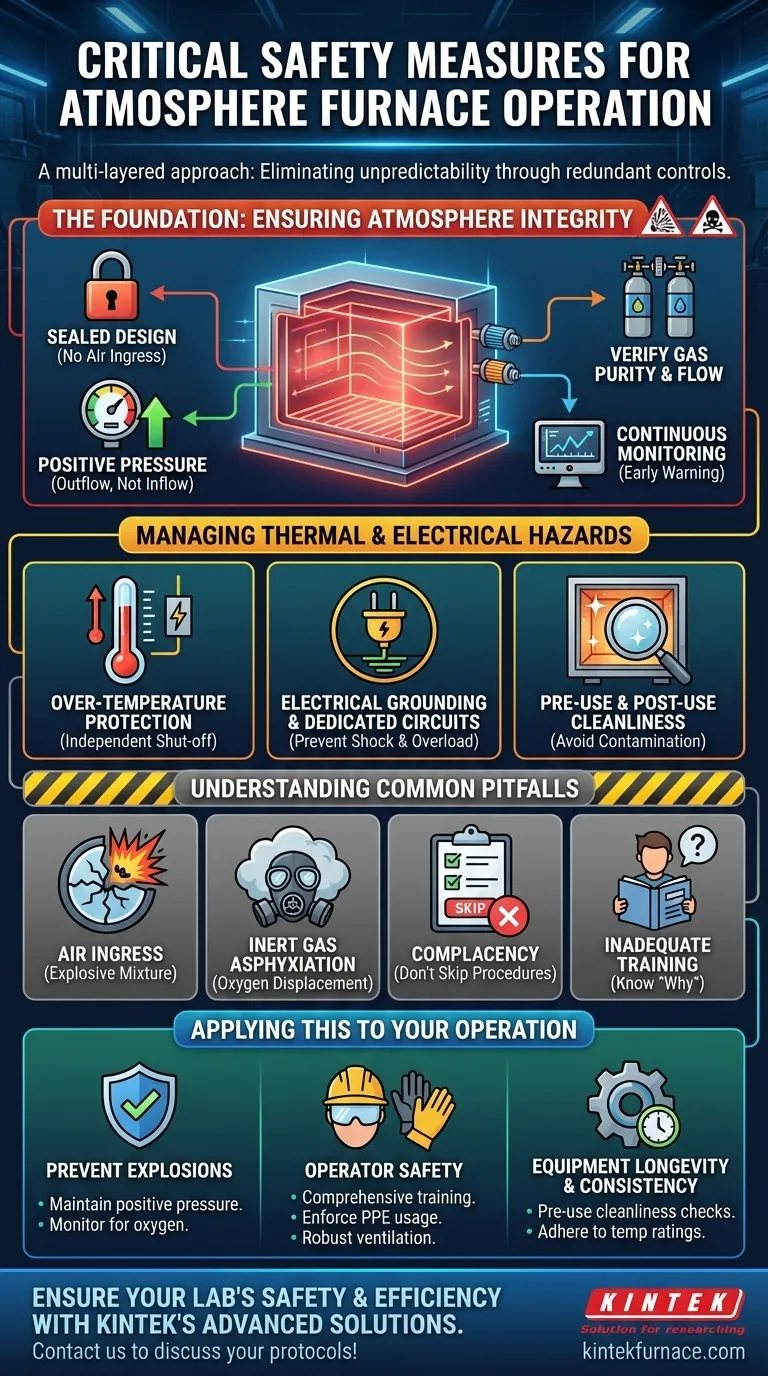

Das Fundament: Sicherstellung der Atmosphäre-Integrität

Die spezielle Atmosphäre ist das mächtigste und gefährlichste Element des Ofens. Ihre Integrität hat oberste Priorität, da ein Versagen hier zu Explosionen, zerstörten Produkten oder Erstickung führen kann.

Abgedichtetes Ofendesign

Eine dicht verschlossene Ofenkammer ist die erste Verteidigungslinie. Jeder Bruch in den Dichtungen kann dazu führen, dass die kontrollierte Atmosphäre entweicht oder, noch gefährlicher, Außenluft eindringt.

Aufrechterhaltung von Überdruck

Der Ofen muss immer mit einem leichten Überdruck gegenüber der Außenumgebung betrieben werden. Dies stellt sicher, dass, falls ein mikroskopisches Leck vorhanden ist, das interne Gas austritt, anstatt dass sauerstoffreiche Luft eindringt, was eine Hauptursache für Explosionen bei der Verwendung brennbarer Gase wie Wasserstoff ist.

Überprüfung der Gasreinheit und des Durchflusses

Die Gaszufuhr muss rein sein und mit der korrekten, stabilen Durchflussrate geliefert werden. Verunreinigungen können den metallurgischen Prozess beeinträchtigen, während ein falscher Durchfluss die Luft nicht ausreichend spülen oder den Überdruck nicht aufrechterhalten kann, was eine erhebliche Sicherheitsgefahr darstellt.

Kontinuierliche Atmosphäre-Überwachung

Moderne Systeme müssen Sensoren zur kontinuierlichen Überwachung der Gaszusammensetzung und des Drucks umfassen. Diese Systeme dienen als wesentliche Frühwarnung und alarmieren die Bediener bei jeder Abweichung von den eingestellten Parametern lange bevor es zu einem kritischen Fehler kommt.

Management thermischer und elektrischer Gefahren

Neben der Atmosphäre selbst erfordern die inhärenten Risiken hoher Temperaturen und Hochspannungselektrizität eigene dedizierte Sicherheitsmaßnahmen.

Übertemperaturschutz

Jeder Ofen muss mit einem unabhängigen Übertemperaturschutzschaltkreis ausgestattet sein. Dieses System schaltet die Heizelemente ab, falls der primäre Regler ausfällt, und verhindert so Ofenschäden, Materialzerstörung und potenzielle Brände. Überschreiten Sie niemals die Nennöltemperatur des Ofens.

Elektrische Erdung und dedizierte Schaltkreise

Eine ordnungsgemäße elektrische Erdung ist unerlässlich, um das Risiko eines Stromschlags zu verhindern. Der Ofen sollte über einen dedizierten Schaltkreis mit einem entsprechenden Schutzschalter oder einer Sicherung versorgt werden, um Überlastungen zu vermeiden und eine Brandgefahr zu erzeugen.

Sauberkeit vor und nach Gebrauch

Bediener müssen die Ofenkammer vor jedem Gebrauch auf Sauberkeit überprüfen. Rückstände aus früheren Zyklen können verdampfen und die Atmosphäre sowie das Produkt verunreinigen. Ebenso verhindert die Reinigung des Ofens nach dem Gebrauch die Ansammlung, die zu einer zukünftigen Gefahr werden könnte.

Die häufigsten Fallstricke verstehen

Technologie zu vertrauen, ohne ihre Fehlermodi zu verstehen, ist ein kritischer Fehler. Die schwersten Unfälle ereignen sich oft, wenn gut verstandene Prinzipien ignoriert werden.

Die Gefahr des Lufteintritts

Das größte Risiko bei der Verwendung brennbarer Atmosphären (z. B. Wasserstoff) ist das unbeabsichtigte Eindringen von Luft (Sauerstoff). Dies führt zu einem explosiven Gemisch. Die Aufrechterhaltung von Überdruck und die Sicherstellung ordnungsgemäßer Spülzyklen sind Ihre wichtigsten Schutzmaßnahmen.

Die "unsichtbare" Gefahr von Inertgas

Bei der Verwendung von Inertgasen wie Stickstoff oder Argon verschiebt sich das primäre Risiko von der Explosion zur Erstickung. Diese Gase verdrängen Sauerstoff. Ein Leck in einem schlecht belüfteten Raum kann eine tödliche, sauerstoffarme Umgebung ohne Geruch oder sichtbare Anzeichen schaffen.

Selbstgefälligkeit bei Verfahren

Automatisierte Sicherheitssysteme sind ein letzter Ausweg, kein Ersatz für sorgfältigen Betrieb. Das Überspringen einer Reinigungsprüfung vor dem Gebrauch, das Ignorieren eines kleineren Druckalarms oder das Nachlassen bei der persönlichen Schutzausrüstung kann selbst die fortschrittlichste Sicherheitstechnik außer Kraft setzen.

Unzureichende Bedienerschulung

Ein Bediener, der nicht versteht, warum ein Verfahren existiert, ist eine Haftung. Die Schulung muss nicht nur das "Wie", sondern auch das "Warum" hinter jeder Sicherheitsmaßnahme abdecken, einschließlich eines vollständigen Verständnisses der Notabschaltverfahren.

So wenden Sie dies auf Ihren Betrieb an

Nutzen Sie diese Prinzipien, um eine Sicherheitskultur aufzubauen, die Ihre Mitarbeiter, Ihr Produkt und Ihre Ausrüstung schützt.

- Wenn Ihr Hauptaugenmerk auf der Explosionsvermeidung liegt: Ihre nicht verhandelbaren Prioritäten sind die Aufrechterhaltung von Überdruck und die kontinuierliche Überwachung der Ofenatmosphäre auf Sauerstoff.

- Wenn Ihr Hauptaugenmerk auf der Bedienersicherheit liegt: Priorisieren Sie umfassende Schulungen zu Notfallverfahren, setzen Sie die ordnungsgemäße Verwendung von PSA durch und sorgen Sie für eine robuste Belüftung des Arbeitsbereichs.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung und der Prozesskonsistenz liegt: Betonen Sie die Bedeutung von Sauberkeitsprüfungen vor dem Gebrauch und halten Sie sich strikt an die maximalen Temperaturbewertungen des Ofens.

Ein streng implementiertes Sicherheitsprotokoll verwandelt ein potenziell gefährliches Werkzeug in ein vorhersehbares und leistungsstarkes Fertigungsmittel.

Zusammenfassungstabelle:

| Sicherheitsmaßnahme | Schwerpunkt | Kritische Maßnahmen |

|---|---|---|

| Atmosphäre-Integrität | Explosionen und Erstickung verhindern | Abgedichtetes Design, Überdruck, Gasreinheit, kontinuierliche Überwachung |

| Thermisches und elektrisches Management | Überhitzung und Stromschlag vermeiden | Übertemperaturschutz, elektrische Erdung, Sauberkeitsprüfungen |

| Bedienerprotokolle | Sicherheitskultur verbessern | Schulung, Verwendung von PSA, Notfallverfahren, Belüftung |

Sorgen Sie für Sicherheit und Effizienz in Ihrem Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefern wir verschiedene Labore mit zuverlässigen Produkten wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen und CVD/PECVD-Systemen. Unsere ausgeprägte Anpassungsfähigkeit erfüllt präzise Ihre einzigartigen experimentellen Anforderungen und hilft Ihnen, Gefahren vorzubeugen und konsistente Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Sicherheitsprotokolle unterstützen und Ihre Abläufe verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln