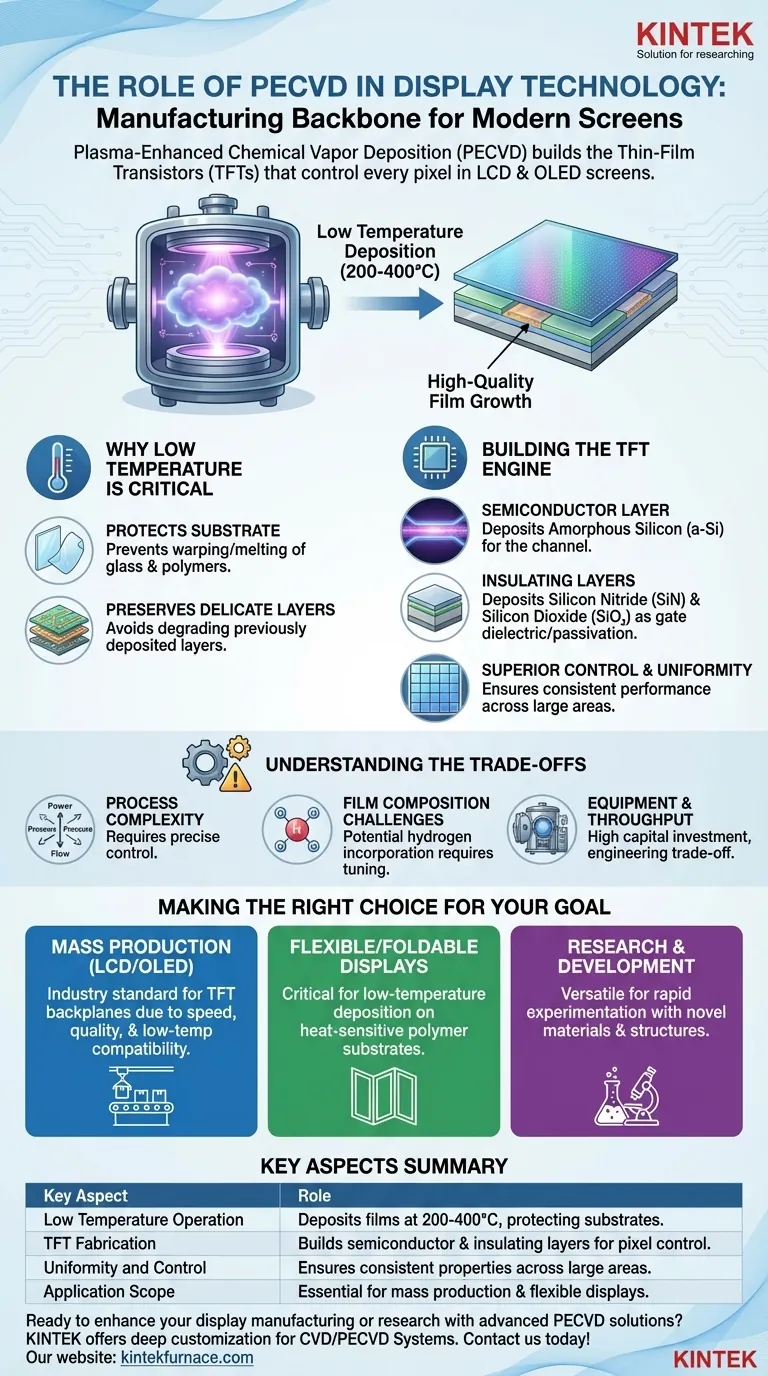

Im Wesentlichen ist die Plasma-unterstützte chemische Gasphasenabscheidung (PECVD) das Fertigungsfundament moderner hochauflösender Displays. Sie ist der kritische Prozess zur Abscheidung der ultradünnen Schichten aus Halbleiter- und Isoliermaterialien, die die mikroskopischen Schalter – bekannt als Dünnschichttransistoren (TFTs) – bilden, welche jeden einzelnen Pixel in einem LCD- oder OLED-Bildschirm steuern.

Die zentrale Herausforderung bei der Displayherstellung besteht darin, komplexe, hochleistungsfähige Elektronik auf großen, hitzeempfindlichen Glas- oder Polymersubstraten aufzubauen. PECVD löst dies, indem es ein energiereiches Plasma nutzt, um qualitativ hochwertige Schichten bei niedrigen Temperaturen abzuscheiden – eine Aufgabe, die mit herkömmlichen Hochtemperaturverfahren unmöglich ist.

Warum niedrige Temperatur der entscheidende Faktor ist

Der Hauptgrund, warum PECVD für die Displayherstellung unverzichtbar ist, liegt in seiner Fähigkeit, bei niedrigen Temperaturen zu arbeiten. Die herkömmliche chemische Gasphasenabscheidung (CVD) erfordert sehr hohe Hitze, um die chemischen Reaktionen auszulösen, die zur Bildung einer Schicht notwendig sind.

Schutz des Display-Substrats

Display-Panels bestehen aus großen Glasplatten oder, bei flexiblen Displays, aus Polymerkunststoffen. Diese Materialien halten den hohen Temperaturen (oft >800 °C) älterer Herstellungsverfahren nicht stand, ohne sich zu verziehen, zu schmelzen oder zu brechen.

PECVD arbeitet bei wesentlich niedrigeren Temperaturen (typischerweise 200–400 °C), was gut innerhalb der Toleranz dieser Substrate liegt.

Erhaltung empfindlicher Schichten

Displays werden Schicht für Schicht aufgebaut. Sobald eine empfindliche elektronische Schicht abgeschieden ist, würde das Aussetzen des Panels hoher Hitze, um die nächste Schicht hinzuzufügen, die bereits geleistete Arbeit zerstören.

Das niedrige thermische Budget von PECVD stellt sicher, dass jede neue Schicht hinzugefügt werden kann, ohne die darunter liegende fragile, komplexe Schaltung zu beeinträchtigen.

Aufbau des Motors des Pixels: Der Dünnschichttransistor

Jedes Pixel auf einem modernen Bildschirm benötigt einen eigenen dedizierten Schalter, um es ein-, aus- oder seine Helligkeit einzustellen. Dieser Schalter ist ein Dünnschichttransistor (TFT), und PECVD wird zum Aufbau seiner wichtigsten Komponenten verwendet. Stellen Sie sich einen TFT als den mikroskopischen Torwächter für das Licht jedes Pixels vor.

Abscheidung der Halbleiterschicht

Das Herzstück des TFT ist sein Halbleiterkanal, der meist aus amorphem Silizium (a-Si) besteht. PECVD ist die branchenübliche Methode zur Abscheidung dieser a-Si-Schicht mit hoher Gleichmäßigkeit über eine sehr große Fläche.

Erzeugung kritischer Isolierschichten

Ein Transistor benötigt Isolierschichten, um korrekt zu funktionieren. PECVD wird zur Abscheidung von Materialien wie Siliziumnitrid (SiN) und Siliziumdioxid (SiO₂) verwendet.

Diese Filme dienen als Gate-Dielektrikum, das den Stromfluss im Transistor steuert, und als Passivierungsschichten, die den Transistor vor Umwelteinflüssen schützen.

Überlegene Kontrolle und Gleichmäßigkeit

Der Plasma-Prozess gibt den Herstellern eine außergewöhnliche Kontrolle über die Eigenschaften des Films, wie z. B. seine Dichte, Spannung und elektrische Kennwerte. Dies stellt sicher, dass die Millionen von TFTs auf einem Display einheitlich arbeiten, wodurch Defekte vermieden und eine konsistente, qualitativ hochwertige Bildwiedergabe gewährleistet wird.

Die Kompromisse verstehen

Obwohl PECVD dominant ist, handelt es sich um einen anspruchsvollen Prozess mit inhärenten Komplexitäten. Die Kenntnis seiner Einschränkungen ist entscheidend für das Verständnis seiner Anwendung.

Prozesskomplexität

Die Verwendung von Plasma fügt dem Abscheidungsprozess viele Variablen hinzu, einschließlich Leistung, Druck, Gasfluss und Frequenz. Die Aufrechterhaltung präziser Kontrolle über diese Variablen ist entscheidend, um wiederholbare, qualitativ hochwertige Ergebnisse zu erzielen und Filmdefekte zu vermeiden.

Herausforderungen bei der ফিল্মzusammensetzung

Da PECVD reaktive Gase verwendet, die durch Plasma gespalten werden, können Elemente aus diesen Gasen (wie Wasserstoff) in den abgeschiedenen Film eingebaut werden. Obwohl dies oft kontrolliert wird, kann überschüssiger Wasserstoff die elektronische Leistung der Halbleiterschicht beeinträchtigen, was eine sorgfältige Prozessabstimmung erfordert.

Ausrüstung und Durchsatz

PECVD-Anlagen sind komplexe Vakuumkammern, die eine erhebliche Kapitalinvestition darstellen. Obwohl sie im Vergleich zu einigen Alternativen hohe Abscheidungsraten bieten, ist die Balance zwischen Abscheidungsgeschwindigkeit und Filmqualität ein ständiger technischer Kompromiss in der Massenproduktion.

Die richtige Wahl für Ihr Ziel treffen

Die Rolle von PECVD wird durch das spezifische Ziel des Herstellungsprozesses definiert, von der Massenproduktion bis zur Forschung der nächsten Generation.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Standard-LCD- oder OLED-Displays liegt: PECVD ist der nicht verhandelbare Industriestandard für die Herstellung des TFT-Backplanes, da es eine unübertroffene Balance zwischen Geschwindigkeit, Qualität und Niedertemperaturtauglichkeit bietet.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung flexibler oder faltbarer Displays liegt: Die Niedertemperaturfähigkeit von PECVD ist noch wichtiger, da es eine der wenigen Technologien ist, die hochwertige elektronische Filme auf hitzeempfindlichen Polymersubstraten abscheiden kann.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Die Vielseitigkeit von PECVD ermöglicht ein schnelles Experimentieren mit einer breiten Palette neuartiger Materialien und Gerätestrukturen, von fortschrittlichen Halbleitern bis hin zu spezialisierten optischen oder Schutzbeschichtungen.

Letztendlich bedeutet das Verständnis von PECVD, den grundlegenden Prozess zu verstehen, der die lebendigen, hochauflösenden Bildschirme ermöglicht, die aus unserem Alltag nicht mehr wegzudenken sind.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Rolle in der Displaytechnologie |

|---|---|

| Niedertemperaturbetrieb | Abscheidung von Filmen bei 200–400 °C, wodurch Schäden an hitzeempfindlichen Glas- oder Polymersubstraten verhindert werden. |

| TFT-Fertigung | Erstellung von Halbleiter- (z. B. amorphes Silizium) und Isolierschichten (z. B. Siliziumnitrid) zur Pixelsteuerung. |

| Gleichmäßigkeit und Kontrolle | Gewährleistung konsistenter Filmergebnisse über große Flächen, Reduzierung von Defekten und Verbesserung der Bildqualität. |

| Anwendungsbereich | Unerlässlich für die Massenproduktion von LCD-/OLED-Displays und die Entwicklung flexibler Displays. |

Bereit, Ihre Displayfertigung oder Forschung mit fortschrittlichen PECVD-Lösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E und interne Fertigungskapazitäten, um Hochtemperaturofenlösungen, einschließlich CVD/PECVD-Systemen, anzubieten, die auf unterschiedliche Labore zugeschnitten sind. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse erfüllen – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse für überlegene Ergebnisse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation