Ein Labor-Muffelofen fungiert als präzises thermisches Kommandozentrum für die Umwandlung von phosphorbehandelten Palmschalen in Aktivkohle. Er bietet eine streng kontrollierte Hochtemperaturumgebung bei 600°C, die für die thermochemische Zersetzung, die Entfernung von Verunreinigungen und die strukturelle Umordnung von Kohlenstoffatomen zur Schaffung eines porösen Materials unerlässlich ist.

Der Muffelofen ist nicht nur ein Heizgerät; er ist das Instrument der strukturellen Transformation. Seine Fähigkeit, eine stabile 600°C-Umgebung aufrechtzuerhalten, gewährleistet die effiziente Verflüchtigung von Nicht-Kohlenstoffelementen, was direkt zu einem hohen Gehalt an Festkohlenstoff und einer spezifischen Porenarchitektur führt, die für effektive Aktivkohle erforderlich sind.

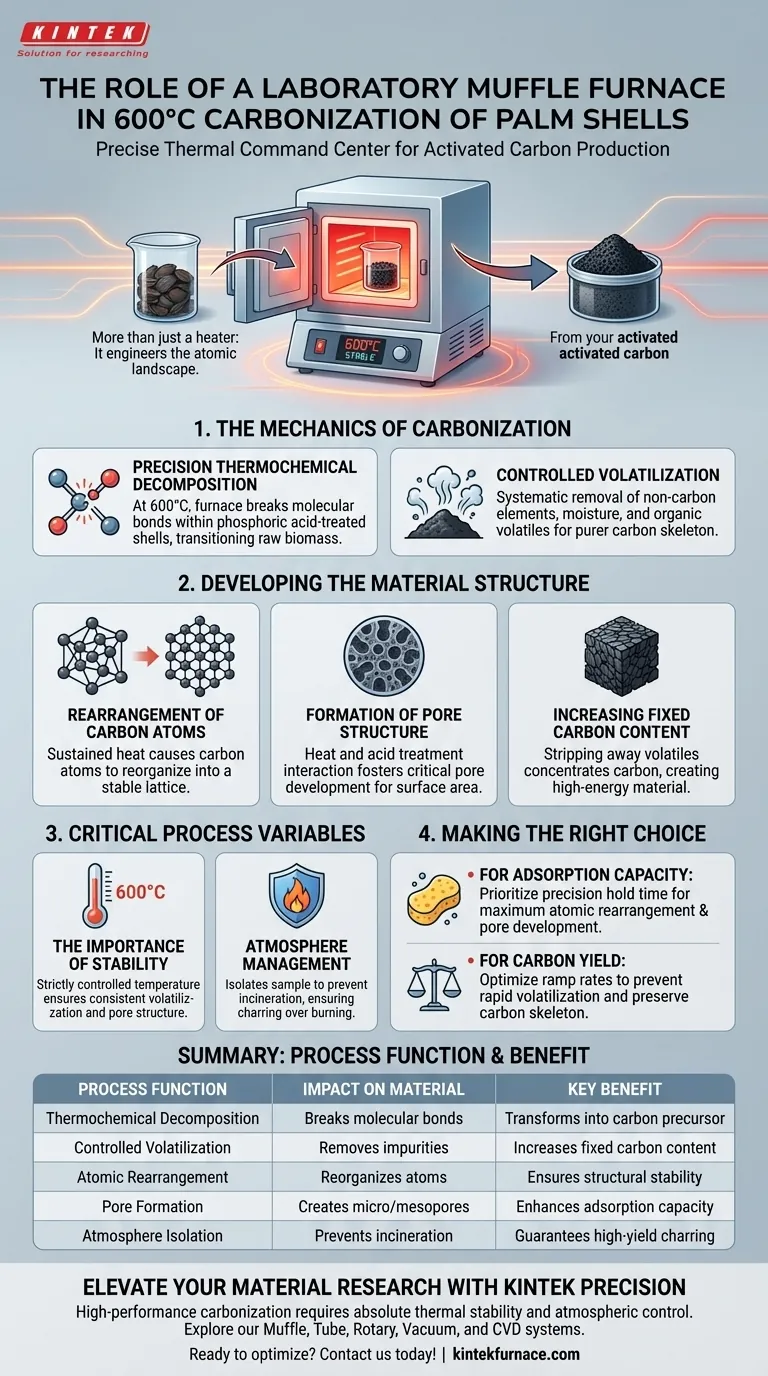

Die Mechanik der Karbonisierung

Um die Rolle des Ofens zu verstehen, müssen wir über einfaches Heizen hinausgehen. Sie nutzen den Ofen im Wesentlichen, um die atomare Landschaft der Palmschalen zu gestalten.

Präzise thermochemische Zersetzung

Die Hauptfunktion des Ofens ist die Ermöglichung der thermochemischen Zersetzung.

Bei 600°C bricht der Ofen die molekularen Bindungen in den phosphorbehandelten Palmschalen auf. Dieser Abbau ist der grundlegende Schritt, der das Material von roher Biomasse in einen karbonisierten Vorläufer überführt.

Kontrollierte Verflüchtigung

Während dieser Phase ermöglicht die Ofenumgebung die systematische Entfernung unerwünschter Elemente.

Nicht-Kohlenstoffkomponenten, Feuchtigkeit und organische flüchtige Stoffe werden verdampft und aus dem Material entfernt. Dies hinterlässt ein reineres Kohlenstoffgerüst, das die Masse erheblich reduziert und gleichzeitig die Qualität der verbleibenden Struktur erhöht.

Entwicklung der Materialstruktur

Das "tiefe Bedürfnis" in diesem Prozess ist die Schaffung eines hochgradig porösen und stabilen Materials. Der Muffelofen treibt die physikalischen Veränderungen voran, die zur Erreichung dieses Ziels erforderlich sind.

Umordnung von Kohlenstoffatomen

Wärme allein reicht nicht aus; anhaltende, stabile Wärme bewirkt, dass sich die Kohlenstoffatome neu organisieren.

Der Ofen stellt sicher, dass sich die verbleibenden Kohlenstoffatome, während die Nicht-Kohlenstoffelemente austreten, zu einem stabileren Gitter neu ordnen. Diese atomare Verschiebung ist der Kernprozess, der verkohltes Holz von industriell hochwertigem Kohlenstoff unterscheidet.

Bildung der Porenstruktur

Die Wechselwirkung zwischen der Wärme und der Phosphorsäurebehandlung findet in der Ofenkammer statt.

Diese Umgebung fördert die Entwicklung einer grundlegenden Porenstruktur. Diese Poren sind entscheidend, da sie die Oberfläche und die Adsorptionskapazität des fertigen Aktivkohleprodukts bestimmen.

Erhöhung des Festkohlenstoffgehalts

Durch die Entfernung flüchtiger Stoffe konzentriert der Ofen den Kohlenstoff.

Das Ergebnis ist ein Material mit einem deutlich höheren Festkohlenstoffgehalt im Vergleich zu den rohen Palmschalen. Diese hohe Kohlenstoffdichte ist das bestimmende Merkmal von Hochleistungs- oder Hochadsorptionsmaterialien.

Kritische Prozessvariablen

Obwohl der Muffelofen ein robustes Werkzeug ist, ist das Verständnis seiner Betriebsgrenzen für die Konsistenz unerlässlich.

Die Bedeutung der Stabilität

Der Begriff "streng kontrolliert" ist die kritischste Variable in Ihren Referenzdaten.

Wenn der Ofen keine präzisen 600°C aufrechterhalten kann, wird die Zersetzung ungleichmäßig. Schwankungen können zu unvollständiger Verflüchtigung oder Inkonsistenzen in der Porenstruktur führen, wodurch die Aktivkohle weniger effektiv wird.

Atmosphärenmanagement

Während der Schwerpunkt auf der Temperatur liegt, impliziert der "Muffel"-Aspekt die Isolierung von direkter Brennstoffverbrennung und oft die Kontrolle der internen Atmosphäre.

Unkontrollierte Luftexposition bei diesen Temperaturen kann zu Inkohlen (Verbrennung der Probe zu Asche) anstelle von Karbonisierung führen. Der Ofen schützt die Probe, um sicherzustellen, dass sie verkohlt und nicht verbrennt.

Die richtige Wahl für Ihr Ziel treffen

Bei der Verwendung eines Muffelofens zur Karbonisierung von Palmschalen sollte sich Ihr operativer Fokus je nach gewünschtem Ergebnis verschieben.

- Wenn Ihr Hauptaugenmerk auf der Adsorptionskapazität liegt: Priorisieren Sie die Präzision der Haltezeit, um eine vollständige Umordnung der Kohlenstoffatome und eine maximale Porenentwicklung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffausbeute liegt: Stellen Sie sicher, dass die Aufheizraten des Ofens optimiert sind, um eine schnelle Verflüchtigung zu verhindern, die das Kohlenstoffgerüst zusammen mit den Verunreinigungen zerstören könnte.

Letztendlich bestimmt der Muffelofen den Unterschied zwischen der Verbrennung von Biomasse und der Entwicklung eines Hochleistungs-Kohlenstoffmaterials.

Zusammenfassungstabelle:

| Prozessfunktion | Auswirkung auf das Material | Hauptvorteil |

|---|---|---|

| Thermochemische Zersetzung | Bricht molekulare Bindungen in Biomasse auf | Wandelt Rohmaterial in Kohlenstoffvorläufer um |

| Kontrollierte Verflüchtigung | Entfernt Feuchtigkeit und organische flüchtige Stoffe | Erhöht den Festkohlenstoffgehalt und die Reinheit |

| Atomare Umordnung | Ordnet Kohlenstoffatome in einem Gitter neu an | Gewährleistet strukturelle Stabilität und Materialdichte |

| Porenbildung | Erzeugt Mikro-/Mesoporenarchitektur | Verbessert Adsorptionskapazität und Oberfläche |

| Atmosphärenisolierung | Verhindert Inkohlen/Aschebildung der Probe | Garantiert hohe Ausbeute an Verkohlung statt Verbrennung |

Verbessern Sie Ihre Materialforschung mit KINTEK-Präzision

Hochleistungs-Karbonisierung erfordert mehr als nur Wärme; sie erfordert die absolute thermische Stabilität und atmosphärische Kontrolle, die in KINTEK-Laborlösungen zu finden sind.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle an die strengen Anforderungen Ihrer Hochtemperaturprotokolle angepasst werden können. Ob Sie Aktivkohle oder fortschrittliche Keramiken entwickeln, unsere Öfen bieten die Präzision, die für konsistente, wiederholbare Ergebnisse erforderlich ist.

Bereit, Ihren Karbonisierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Bedürfnisse mit unserem technischen Team zu besprechen!

Visuelle Anleitung

Referenzen

- M. I. Atapia, D. Ajir. Characterization and Adsorption of Pb2+and Cu2+ from Aqueous Solution using Activated Carbon from Palm Kernel Shell. DOI: 10.4314/jasem.v29i7.12

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum sind Muffelöfen für Forschung und Entwicklung (F&E) von entscheidender Bedeutung? Entriegeln Sie präzise, kontaminationsfreie Hochtemperaturprozesse

- Warum ist ein Hochtemperatur-Sinterofen für HAp-Gerüste unerlässlich? Beherrschen Sie die Festigkeit und Integrität von Hydroxylapatit

- Welche Merkmale gewährleisten eine schnelle Aufheizzeit und eine gleichmäßige Temperatur im Muffelofen? Optimieren Sie die thermische Verarbeitung Ihres Labors

- Welche Garantie und welchen Support gibt es für die Muffelöfen? Verstehen Sie die Abdeckung und die Ausschlüsse

- Was ist eine der Hauptfunktionen eines Muffelofens bei der Materialanalyse? Entdecken Sie seine Rolle bei der präzisen Bestimmung des Aschegehalts

- Welche Rolle spielt ein Hochtemperatur-Boxofen bei der Entschwefelung von SC-Materialien? Optimierung von Karbonisierungszyklen

- Warum ist eine kontrollierte und gleichmäßige Erwärmung in einem Muffelofen wichtig? Sichern Sie zuverlässige Ergebnisse in Ihrem Labor

- Wie trägt ein Labor-Muffelofen zur Bildung von Hoch-Entropie-Oxidpulvern bei? Synthese bei 350 °C