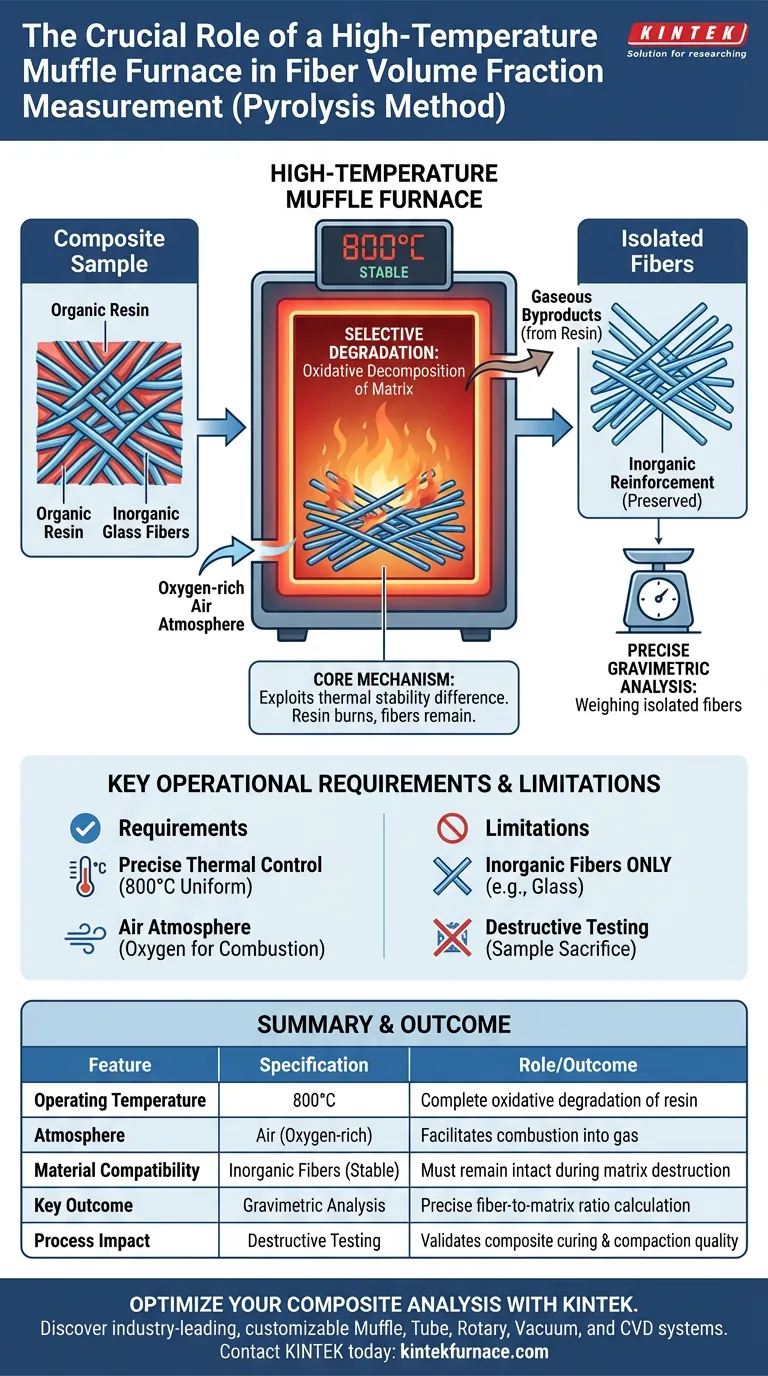

Der Hochtemperatur-Muffelofen dient als primäres Trennwerkzeug zur Bestimmung des Faservolumenanteils mittels Pyrolyse. Er schafft eine stabile, 800 °C heiße Luftumgebung, die das Matrixmaterial durch vollständige oxidative Zersetzung selektiv entfernt. Indem er das organische Phenolharz verbrennt und gleichzeitig die anorganischen Glasfasern erhält, ermöglicht der Ofen die präzise gravimetrische Analyse, die zur Berechnung der Materialzusammensetzung erforderlich ist.

Kernbotschaft Der Muffelofen nutzt den Unterschied in der thermischen Stabilität zwischen organischen Harzen und anorganischen Fasern aus. Indem er die vollständige Verbrennung der Matrix sicherstellt, ohne die Verstärkung zu beschädigen, liefert er die grundlegenden Daten, die zur Validierung der Qualität von Verbundwerkstoffhärtung und -verdichtung erforderlich sind.

Der Mechanismus der Trennung

Selektive Zersetzung

Die Kernfunktion des Ofens ist nicht nur das Heizen, sondern die selektive Zerstörung.

Der Verbundwerkstoff besteht aus zwei unterschiedlichen Phasen: einer organischen Matrix (Phenolharz) und einer anorganischen Verstärkung (Glasfasern).

Der Ofen schafft eine Umgebung, in der die organische Matrix nicht überleben kann, was dazu führt, dass sie sich vollständig zersetzt und oxidiert.

Erhaltung der Verstärkung

Gleichzeitig muss die Ofenumgebung für das Verstärkungsmaterial sicher sein.

Anorganische Glasfasern besitzen eine hohe thermische Stabilität und bleiben bei 800 °C intakt.

Dieser selektive Prozess isoliert die Fasern und ermöglicht deren Wägung ohne Beeinflussung durch das Bindemittel.

Betriebsanforderungen

Präzise Temperaturregelung

Die Genauigkeit hängt von der Aufrechterhaltung einer spezifischen, gleichmäßigen Temperatur ab.

Die primäre Referenz gibt eine Betriebstemperatur von 800 °C an.

Schwankungen unter diesem Punkt können zu unvollständigem Harzabbrand führen, während übermäßige Spitzen potenziell den physikalischen Zustand des Glases verändern könnten.

Atmosphärische Bedingungen

Der Prozess erfordert eine Luftatmosphäre in der Kammer.

Sauerstoff ist notwendig, um die oxidative Zersetzung zu ermöglichen und das feste Harz in gasförmige Nebenprodukte umzuwandeln.

Ohne diesen Luftstrom könnte das Harz verkohlen, anstatt wegzubrennen, was zu ungenauen Gewichtsmessungen führen würde.

Bewertung der Herstellungsqualität

Bestimmung des Faser-Matrix-Verhältnisses

Nachdem das Harz entfernt wurde, repräsentiert die verbleibende Masse allein den Faseranteil.

Der Vergleich dieses Endgewichts mit dem ursprünglichen Probengewicht ermöglicht eine direkte Berechnung des Faservolumenanteils.

Validierung des Prozesses

Diese Messung ist eine kritische Qualitätskontrollmetrik.

Sie zeigt die Wirksamkeit des Härtungs- und Verdichtungsprozesses während der Herstellung auf.

Daten aus dem Ofenzyklus helfen Ingenieuren sicherzustellen, dass das Material die erforderlichen Festigkeits- und Gewichtsspezifikationen erfüllt.

Verständnis der Kompromisse

Materialbeschränkungen

Diese Methode ist streng durch die thermischen Eigenschaften der Bestandteile begrenzt.

Sie ist nur wirksam, weil die Glasfasern anorganisch und bei 800 °C in Luft thermisch stabil sind.

Wenn die Verstärkungsfasern organisch (wie Aramid) oder oxidationsempfindlich (wie Kohlefaser) in einer Luftatmosphäre wären, würde der Ofen die Fasern zusammen mit dem Harz zerstören, was den Test ungültig machen würde.

Zerstörende Prüfung

Die Pyrolysemethode ist inhärent zerstörend.

Die für die Analyse verwendete Probe wird physikalisch verändert und kann danach nicht mehr für mechanische Tests verwendet werden.

Dies erfordert die Opferung repräsentativer Materialproben, um Einblicke in die Chargenqualität zu gewinnen.

Die richtige Wahl für Ihr Ziel treffen

Um genaue Faservolumendaten zu erhalten, müssen Sie Ihre Ofenparameter mit den Materialbeschränkungen abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Messgenauigkeit liegt: Stellen Sie sicher, dass der Ofen eine stabile Temperatur von 800 °C mit ausreichend Luftstrom aufrechterhält, um die vollständige Entfernung organischer Verunreinigungen und Harze zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Materialeignung liegt: Verifizieren Sie, dass Ihre Verstärkungsfasern anorganisch und in der Lage sind, 800 °C ohne Zersetzung zu widerstehen, bevor Sie diese Methode wählen.

Der Hochtemperatur-Muffelofen ist der Wahrheitsfinder für die Zusammensetzung von Verbundwerkstoffen, vorausgesetzt, das Verstärkungsmaterial kann der Hitze standhalten, die die Matrix zerstört.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Anforderung | Rolle bei der Pyrolyse |

|---|---|---|

| Betriebstemperatur | 800 °C (stabil) | Gewährleistet die vollständige oxidative Zersetzung von Phenolharzen. |

| Atmosphäre | Luft (sauerstoffreich) | Ermöglicht die Verbrennung der organischen Matrix in gasförmige Nebenprodukte. |

| Materialkompatibilität | Anorganische Fasern (z. B. Glas) | Müssen thermisch stabil bleiben, während die Matrix zerstört wird. |

| Wichtigstes Ergebnis | Gravimetrische Analyse | Liefert präzise Faser-Matrix-Verhältnisse zur Qualitätsvalidierung. |

| Prozessauswirkung | Zerstörende Prüfung | Validiert die Wirksamkeit von Härtung und Verdichtung bei Verbundwerkstoffen. |

Optimieren Sie Ihre Verbundwerkstoffanalyse mit KINTEK

Präzision bei der Pyrolyse beginnt mit überlegener Temperaturregelung. KINTEK bietet branchenführende Muffelöfen, die für die anspruchsvollen Anforderungen der Materialwissenschaft und Qualitätskontrolle entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Laboranforderungen zu erfüllen.

Ob Sie Härtungsprozesse validieren oder Faservolumenanteile bestimmen, unsere Hochtemperatur-Lösungen liefern die Stabilität und Gleichmäßigkeit, die Sie benötigen. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Heizbedürfnisse mit unseren Spezialisten zu besprechen!

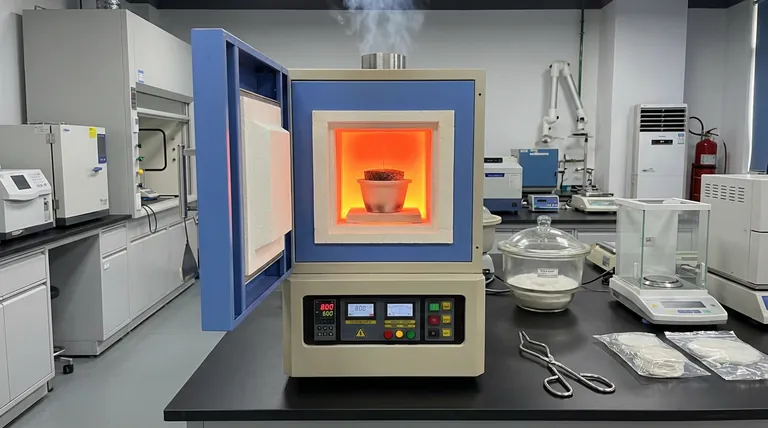

Visuelle Anleitung

Referenzen

- Xiaodong He, Hualian Li. A Study on the Compaction Behavior and Parameter Sensitivity of Curing Phenolic Thermal Protection Material Strips. DOI: 10.3390/polym17081045

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist die Atmosphärenkontrolle in einem Muffelofen wichtig? Erzielen Sie eine präzise Materialbearbeitung

- Wie lauten die empfohlenen Aufheiz- und Abkühlprotokolle für einen Muffelofen? Gewährleistung von Langlebigkeit und Sicherheit in Ihrem Labor

- Was ist der Vorteil der Anpassung eines Muffelofens? Erzielen Sie Präzision und Zuverlässigkeit für Ihre einzigartigen Anwendungen

- Welchen Temperaturbereich hat ein Kammerofen? Wichtige Faktoren für Ihre Anwendung

- Was sind die Aufstellungsanforderungen für einen Muffelofen? Gewährleistung von Sicherheit und Leistung in Ihrem Labor

- Welche Rolle spielt eine Muffelofen im Nachbehandlungsprozess von Ruthenium-Chromoxid-Aerogelen? Wichtige Erkenntnisse

- Wie sorgt ein Muffelofen für kontaminationsfreies Erhitzen? Entdecken Sie sein Isolationsdesign für Reinheit

- Wie beeinflusst ein Hochleistungs-Sinterofen die KNN-basierten Keramiken? Mikrostruktur & Präzision meistern