In der additiven Fertigung ist ein Vakuum-Sinterofen der entscheidende Nachbearbeitungsschritt, der ein zerbrechliches, poröses 3D-gedrucktes Objekt in ein dichtes, leistungsstarkes Endteil verwandelt. Er nutzt eine Kombination aus hoher Hitze und einer kontrollierten Vakuumumgebung, um Bindemittel zu entfernen und Metall- oder Keramikpulver miteinander zu verschmelzen, wodurch die für anspruchsvolle Anwendungen erforderlichen Materialeigenschaften erreicht werden.

Die Kernfunktion eines Vakuumofens besteht darin, das zu perfektionieren, was der 3D-Drucker beginnt. Er verwandelt ein "Grünteil" – ein geometrisch korrektes, aber strukturell schwaches Objekt – in ein vollständig dichtes, starkes und zuverlässiges Bauteil, das für den praktischen Einsatz bereit ist.

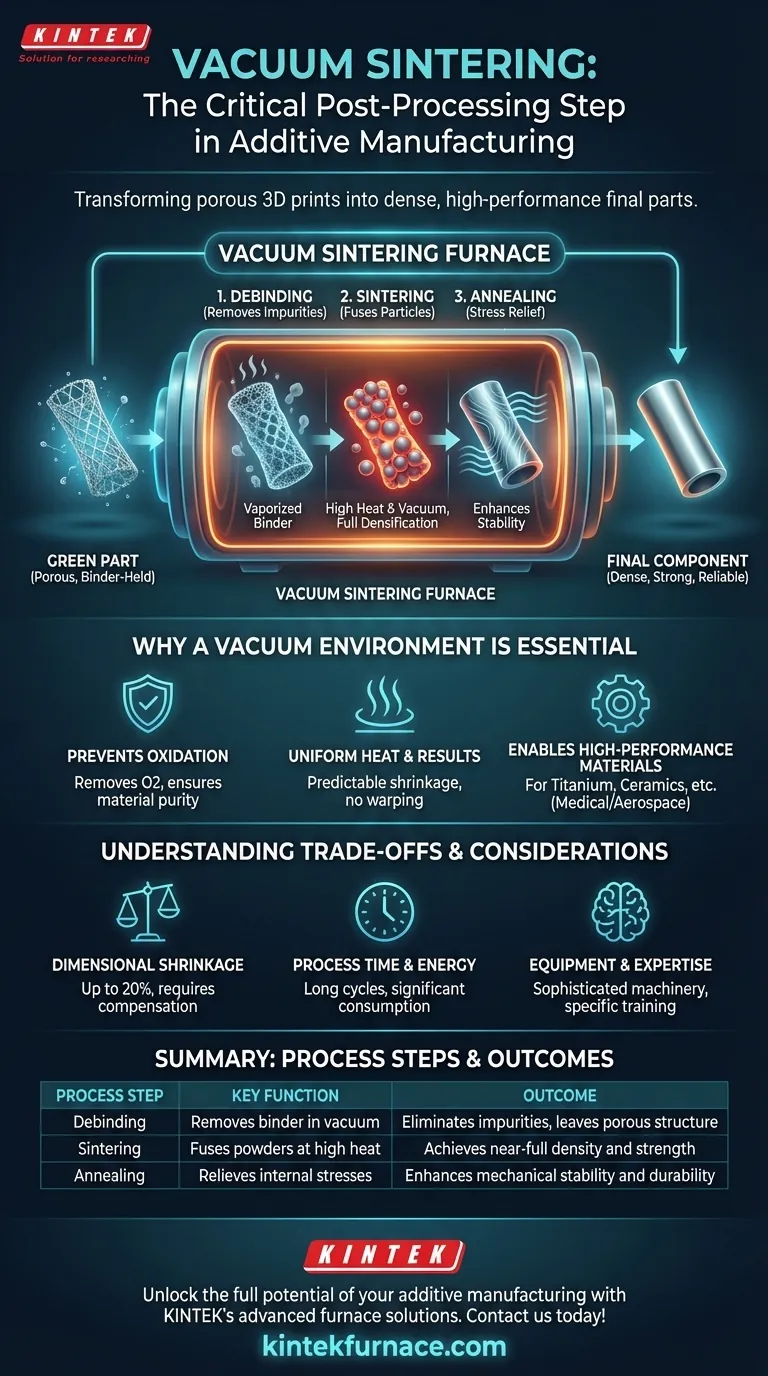

Vom „Grünteil“ zum Endbauteil

Der Weg von einem gedruckten Objekt zu einem funktionsfähigen Teil umfasst mehrere unterschiedliche thermische Prozesse, von denen die meisten im Vakuumofen stattfinden. Diese kontrollierte Umgebung garantiert die endgültige Qualität.

Der anfängliche „Grün“-Zustand

Nach einem Metall-3D-Druckverfahren wie dem Binder Jetting ist das anfängliche Ergebnis ein sogenanntes „Grünteil“. Dieses Teil hat die richtige Form, besteht aber aus Metallpulver, das durch ein polymeres Bindemittel zusammengehalten wird. Es ist spröde und besitzt keine der mechanischen Eigenschaften eines massiven Metalls.

Schritt 1: Entbindern zur Entfernung von Verunreinigungen

Die erste Phase im Ofen ist das Entbindern. Das Teil wird vorsichtig auf eine Temperatur erhitzt, die das Bindemittelmaterial verdampft. Das Vakuumsystem entfernt diese Dämpfe dann sicher, wodurch ein zerbrechliches Teil aus lose miteinander verbundenem Metallpulver zurückbleibt.

Schritt 2: Sintern zur vollständigen Verdichtung

Als Nächstes wird die Temperatur erheblich erhöht, bis sie sich dem Schmelzpunkt des Metalls nähert, diesen aber nicht erreicht. Dies ist das Sintern. Bei dieser hohen Temperatur verschmelzen die Metallpartikel miteinander, ein Prozess, der die Poren zwischen ihnen eliminiert und das Teil auf nahezu 100 % seiner theoretischen Dichte verdichtet.

Schritt 3: Glühen zum Spannungsabbau

Derselbe Ofen wird oft für einen letzten Wärmebehandlungszyklus, wie das Glühen, verwendet. Dieser Prozess baut innere Spannungen ab, die sich während des schnellen Aufheizens und Abkühlens der Druck- und Sinterphasen aufgebaut haben könnten, und verbessert letztendlich die endgültige mechanische Festigkeit und Stabilität des Teils.

Warum eine Vakuumumgebung nicht verhandelbar ist

Die Durchführung dieser Heizprozesse im Vakuum ist nicht optional; sie ist grundlegend, um ein hochwertiges Ergebnis zu erzielen. Ein Ofen mit offener Atmosphäre würde das Bauteil ruinieren.

Verhindern von Oxidation und Kontamination

Bei den extremen Temperaturen, die zum Sintern erforderlich sind, würden reaktive Metalle bei Kontakt mit Luft sofort oxidieren. Diese Oxidation erzeugt eine schwache, spröde Schicht und beeinträchtigt die Integrität des gesamten Bauteils. Ein Vakuum entfernt Sauerstoff und andere atmosphärische Verunreinigungen und gewährleistet so die Materialreinheit.

Gleichmäßige Hitze und vorhersehbare Ergebnisse gewährleisten

Ein Vakuum bietet eine hochstabile und gleichmäßige Heizumgebung. Diese Konsistenz ist entscheidend, um sicherzustellen, dass sich das Bauteil vorhersehbar und gleichmäßig zusammenzieht. Inkonsistentes Erhitzen würde zu Verzug, inneren Fehlern und einem defekten Bauteil führen.

Ermöglichung von Hochleistungsmaterialien

Dieser Prozess ist unerlässlich für die Herstellung von Bauteilen aus Hochleistungsmaterialien wie Titan, Edelstahl oder technischen Keramiken wie Zirkonoxid. Diese Materialien werden in kritischen Anwendungen wie medizinischen Implantaten, Luft- und Raumfahrtkomponenten und hochpräzisen Instrumenten eingesetzt, bei denen Materialversagen keine Option ist.

Die Kompromisse verstehen

Obwohl unerlässlich, bringt die Integration des Vakuumsinterns in einen Arbeitsablauf spezifische Überlegungen mit sich, die für den Erfolg gemanagt werden müssen.

Kritischer Faktor: Dimensionsschrumpfung

Während des Sinterns schrumpft das Bauteil, wenn es sich verdichtet. Diese Schrumpfung kann erheblich sein – oft bis zu 20 % – ist aber sehr vorhersehbar. Das ursprüngliche 3D-Modell muss größer dimensioniert werden, um diese exakte Schrumpfung zu kompensieren, was sorgfältige technische und materialwissenschaftliche Kenntnisse erfordert.

Prozesszeit und Energieverbrauch

Entbindern und Sintern sind keine schnellen Prozesse. Ein einzelner Ofenzyklus kann je nach Bauteilgröße und Material viele Stunden oder sogar Tage dauern. Obwohl moderne Öfen mit fortschrittlicher Isolierung auf Energieeffizienz ausgelegt sind, stellen sie immer noch einen erheblichen Teil der gesamten Produktionszeit und Energiekosten dar.

Ausrüstung und Fachwissen

Vakuum-Sinteröfen sind hochentwickelte und teure Industrieanlagen. Ihr korrekter Betrieb erfordert eine spezielle Schulung und Fachkenntnisse, um Heizprofile, Vakuumniveaus und Sicherheitsprotokolle für verschiedene Materialien zu verwalten.

Die richtige Wahl für Ihr Ziel treffen

Die Integration des Vakuumsinterns ist eine strategische Entscheidung, die auf Ihren endgültigen Anwendungsanforderungen basiert. Es ist der Schlüssel, der das volle Potenzial bestimmter additiver Fertigungstechnologien freisetzt.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung liegt: Vakuum-Entbindern und -Sintern sind obligatorisch, um die für funktionale, tragende Metall- und Keramikteile erforderliche Dichte, Festigkeit und Reinheit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf hoher Maßgenauigkeit liegt: Sie müssen die Materialschrumpfung in Ihrem ursprünglichen CAD-Design präzise berechnen und kompensieren, um sicherzustellen, dass das endgültige gesinterte Teil die Spezifikationen erfüllt.

- Wenn Ihr Hauptaugenmerk auf Endbauteilen für anspruchsvolle Industrien liegt: Die Qualitätssicherung durch eine kontrollierte Vakuumumgebung ist unerlässlich, um die strengen Standards der Medizin-, Luft- und Raumfahrt- sowie Hochpräzisionsinstrumentenbranchen zu erfüllen.

Letztendlich ist der Vakuum-Sinterofen das, was Metall-Binder-Jetting und ähnliche additive Prozesse zur Herstellung echter technischer Bauteile praktikabel macht.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselfunktion | Ergebnis |

|---|---|---|

| Entbindern | Entfernt Bindemittelmaterial im Vakuum | Eliminiert Verunreinigungen, hinterlässt poröse Struktur |

| Sintern | Verschmilzt Metall-/Keramikpulver bei hoher Hitze | Erreicht nahezu volle Dichte und Festigkeit |

| Glühen | Baut innere Spannungen ab | Verbessert die mechanische Stabilität und Haltbarkeit |

Nutzen Sie das volle Potenzial Ihrer additiven Fertigung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Unsere Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, unterstützt durch umfassende Anpassungsmöglichkeiten, gewährleisten präzises Sintern für dichte, zuverlässige Teile. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre individuellen experimentellen und Produktionsanforderungen erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle