Die bedeutendsten jüngsten Innovationen in der zahntechnischen Sinterofentechnologie sind die Integration fortschrittlicher Heizelemente und die nahtlose Einbindung in digitale Workflows. Moderne Öfen verwenden heute häufig Molybdändisilizid (MoSi2)-Heizelemente für eine längere Lebensdauer und Heizpräzision, während die direkte Integration mit 3D-Druck- und Scansystemen die Gesamtproduktionszeit drastisch reduziert.

Die Entwicklung des Sinterofens geht nicht mehr nur darum, Wärme anzuwenden. Es geht darum, das Gerät in einen intelligenten, integrierten Hub zu verwandeln, der die Gesamteffizienz, Materialvielfalt und Endproduktqualität eines Dentallabors steigert.

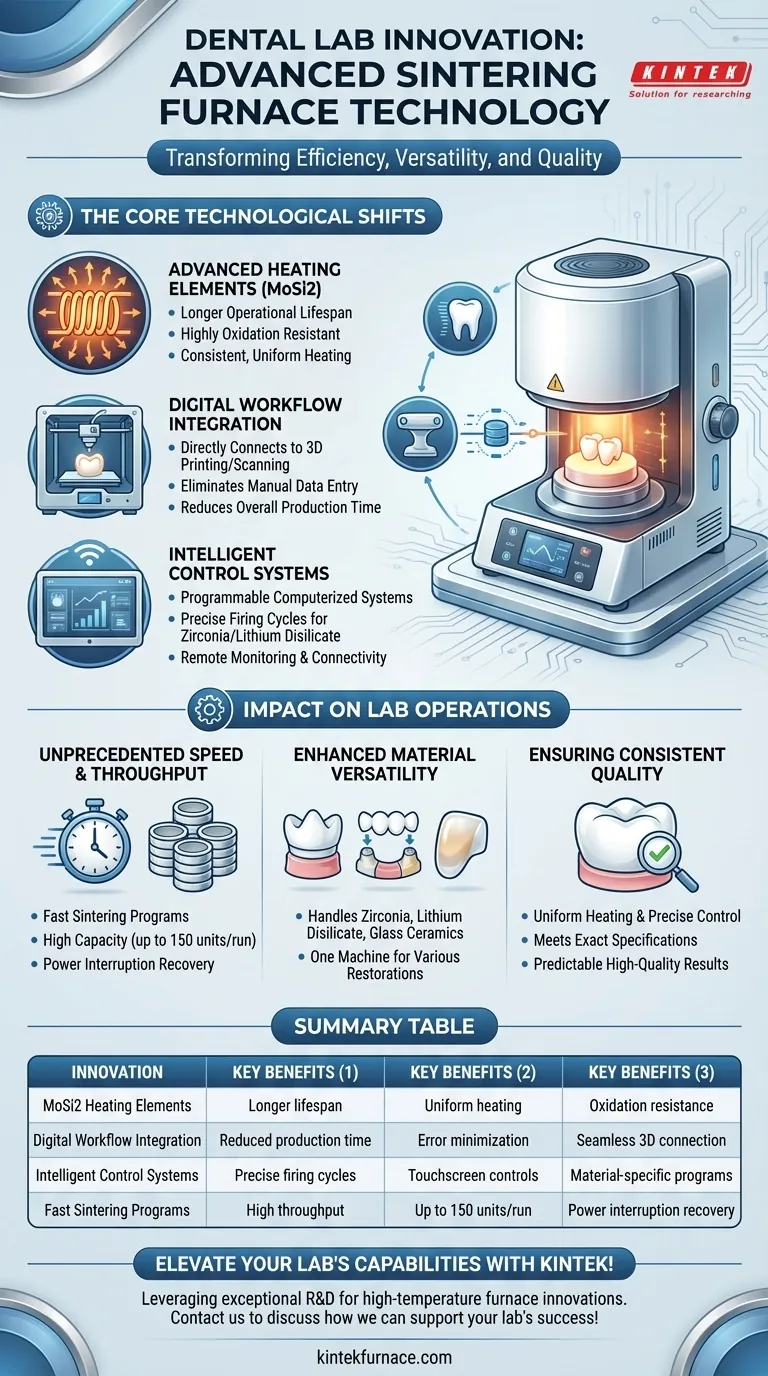

Die Kerntechnologischen Veränderungen

Moderne Sinteröfen haben sich von einfachen Heizkammern zu hoch entwickelten, elektronisch gesteuerten Geräten entwickelt. Diese Entwicklung wird durch wichtige Fortschritte in der Materialwissenschaft und Softwareintegration vorangetrieben.

Fortschrittliche Heizelemente (MoSi2)

Die Einführung von Molybdändisilizid (MoSi2) als primäres Material für Heizelemente ist ein entscheidendes Upgrade. Im Gegensatz zu herkömmlichen Elementen ist MoSi2 selbst bei den hohen Temperaturen, die für das Sintern von Zirkonoxid erforderlich sind, äußerst oxidationsbeständig.

Diese Beständigkeit führt direkt zu einer längeren Betriebslebensdauer und gleichmäßigeren, präziseren Heizzyklen. Diese Zuverlässigkeit ist grundlegend, um jedes Mal vorhersagbare und qualitativ hochwertige Restaurationen zu erzielen.

Digitale Workflow-Integration

Die wirkungsvollste Innovation für die Laboreffizienz ist die Integration des Ofens in den digitalen zahntechnischen Workflow. Techniker können jetzt eine Restauration 3D-drucken, scannen und die Daten direkt an den Ofen senden.

Diese nahtlose Verbindung eliminiert die manuelle Dateneingabe und reduziert das Fehlerpotenzial. Das Ergebnis ist eine signifikante Reduzierung sowohl der Produktionszeit als auch des manuellen Aufwands für jeden Fall.

Intelligente Steuerungssysteme

Heutige Öfen sind mit programmierbaren, computergestützten Systemen ausgestattet. Funktionen wie Touchscreen-Steuerungen, voreingestellte Programme für bestimmte Materialien und sogar Internetkonnektivität werden zum Standard.

Diese intelligenten Steuerungen ermöglichen eine präzise Verwaltung des Brennzyklus, um sicherzustellen, dass Materialien wie Zirkonoxid und Lithiumdisilikat unter idealen Bedingungen verarbeitet werden, um ihre strukturelle Integrität und ästhetischen Eigenschaften zu erhalten.

Wie sich diese Innovationen auf den Laborbetrieb auswirken

Diese technologischen Veränderungen haben einen direkten und messbaren Einfluss auf die tägliche Produktivität, Qualitätskontrolle und Gesamtkapazität eines Dentallabors.

Beispiellose Geschwindigkeit und Durchsatz

Moderne Öfen sind für Umgebungen mit hohem Volumen konzipiert. Funktionen wie schnelle Sinterprogramme und die Möglichkeit, mehrere Tiegel zu stapeln – wodurch einige Modelle bis zu 150 Einheiten in einem einzigen Durchlauf verarbeiten können – erhöhen die Leistung eines Labors drastisch.

Darüber hinaus stellen Funktionen wie die Stromausfallwiederherstellung sicher, dass lange Zyklen auch bei einem kurzen Stromausfall erfolgreich abgeschlossen werden können, wodurch kostspielige Verluste an Zeit und Material vermieden werden.

Verbesserte Materialvielfalt

Fortschrittliche Temperaturkontrolle und programmierbare Zyklen ermöglichen es einem einzigen Ofen, eine Vielzahl von dentalen Keramiken fachmännisch zu verarbeiten. Dazu gehören beliebte Materialien wie Zirkonoxid, Lithiumdisilikat und andere Pressglaskeramiken.

Diese Vielseitigkeit bedeutet, dass Labore eine Maschine zur Herstellung von Kronen, Brücken, Veneers und Implantaten verwenden können, wodurch die Rendite ihrer Investition maximiert wird.

Sicherstellung gleichbleibender Qualität

Die Kombination aus gleichmäßiger Erwärmung durch MoSi2-Elemente und der Präzision computergesteuerter Steuerungen führt zu einem höheren Qualitätsstandard. Diese Technologie stellt sicher, dass jede Restauration die exakten Spezifikationen erfüllt, wodurch der Ruf und die Effizienz des Labors verbessert werden.

Die Kompromisse und praktischen Überlegungen verstehen

Während fortschrittliche Technologie erhebliche Vorteile bietet, ist es entscheidend, die Investition mit einem klaren Verständnis der praktischen Realitäten anzugehen.

Die Bedeutung von Unterstützung und Zuverlässigkeit

Der Wert eines Ofens geht über seine technischen Spezifikationen hinaus. Die Bewertung des Herstellerrufs, der Garantieabdeckung und des Kundendienstes ist entscheidend. Eine zuverlässige Lieferkette für Ersatzteile und reaktionsschneller technischer Support gewährleisten minimale Ausfallzeiten.

Der menschliche Faktor: Sicherheit und Wartung

Selbst bei Automatisierung bleibt die Sicherheit des Bedieners von größter Bedeutung. Techniker müssen geeignete Schutzausrüstung, wie hitzebeständige Handschuhe und Schutzbrillen, verwenden und die Anweisungen des Herstellers strikt befolgen.

Regelmäßige Reinigung und Wartung sind ebenfalls unerlässlich. Die Vermeidung von Staubansammlungen und die Sicherstellung des optimalen Zustands des Ofens sind entscheidend für die Sicherheit und die Aufrechterhaltung einer gleichbleibenden Produktqualität.

Die richtige Wahl für Ihr Labor treffen

Die Wahl des richtigen Ofens hängt vollständig von den spezifischen Zielen und Workflow-Prioritäten Ihres Labors ab.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Priorisieren Sie Öfen mit hochkapazitiven Stapelschalen, validierten schnellen Sinterprogrammen und Stromausfallwiederherstellung.

- Wenn Ihr Hauptaugenmerk auf der digitalen Workflow-Integration liegt: Suchen Sie nach Modellen mit nachgewiesener Kompatibilität mit Ihren vorhandenen 3D-Druck- und Scansystemen und benutzerfreundlicher Software.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit und geringem Wartungsaufwand liegt: Wählen Sie einen Ofen mit MoSi2-Heizelementen, der durch eine starke Herstellergarantie und einen reaktionsschnellen Kundensupport abgesichert ist.

Die Investition in die richtige Ofentechnologie ermöglicht es Ihrem Labor, hochwertigere Restaurationen effizienter denn je zu liefern.

Zusammenfassungstabelle:

| Innovation | Hauptvorteile |

|---|---|

| MoSi2-Heizelemente | Längere Lebensdauer, gleichmäßige Erwärmung, Oxidationsbeständigkeit |

| Digitale Workflow-Integration | Reduzierte Produktionszeit, Fehlerreduzierung, nahtlose 3D-Drucker/Scanner-Verbindung |

| Intelligente Steuerungssysteme | Präzise Brennzyklen, Touchscreen-Steuerung, materialspezifische Programme |

| Schnelle Sinterprogramme | Hoher Durchsatz, bis zu 150 Einheiten pro Durchlauf, Stromausfallwiederherstellung |

Steigern Sie die Leistungsfähigkeit Ihres Dentallabors mit den fortschrittlichen Sinterlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir verschiedenen Laboren hochinnovative Hochtemperaturöfen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme, wird durch eine starke Anpassungstiefe erweitert, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Erleben Sie verbesserte Effizienz, Materialvielfalt und gleichbleibende Qualität – kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern