Im Kern funktioniert ein Muffelofen, indem er elektrischen Widerstand nutzt, um Wärme in einem hochisolierten Kasten zu erzeugen. Diese Wärme wird dann durch eine Kombination aus Wärmeleitung, Konvektion und Strahlung in eine zentrale Kammer – den „Muffel“ – übertragen, was eine präzise Hochtemperaturverarbeitung in einer kontrollierten und kontaminationsfreien Umgebung ermöglicht.

Das definierende Prinzip eines Muffelofens ist nicht nur die Wärmeerzeugung, sondern die Isolation. Der „Muffel“ ist eine physische Barriere, die das erhitzte Material von den Heizelementen trennt und so für Temperaturuniformität sorgt und Kontamination verhindert.

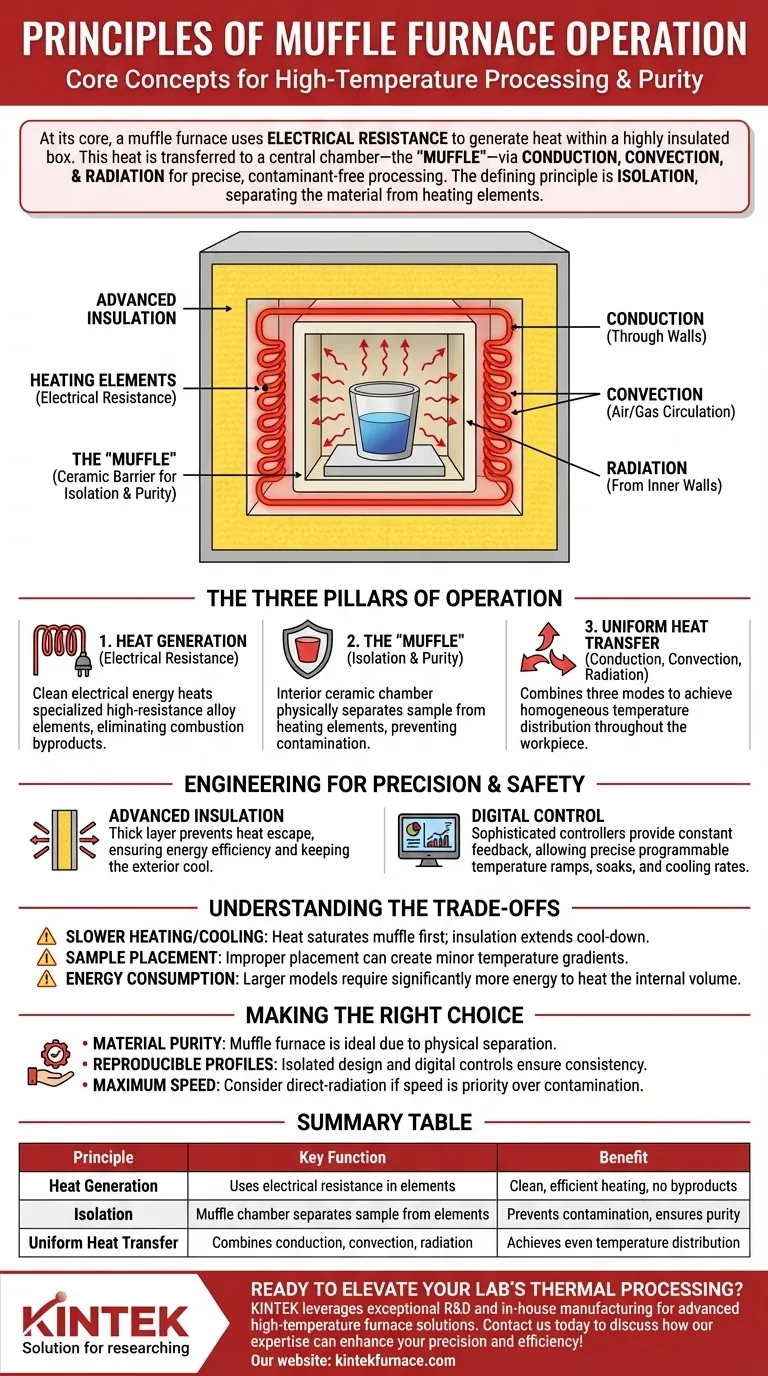

Die drei Säulen des Muffelofenbetriebs

Um wirklich zu verstehen, wie ein Muffelofen seine Ergebnisse erzielt, müssen wir uns die drei unterschiedlichen Prinzipien ansehen, die zusammenwirken: Wärmeerzeugung, Isolation und gleichmäßige Übertragung.

Prinzip 1: Wärmeerzeugung durch elektrischen Widerstand

Der Prozess beginnt mit reiner elektrischer Energie. Spezielle Heizelemente, oft aus Eisen-Chrom oder ähnlichen hochwiderstandsfähigen Legierungen gefertigt, sind um die Mittelkammer herum angeordnet.

Wenn ein kontrollierter elektrischer Strom durch diese Elemente geleitet wird, erhitzen sie sich aufgrund ihres natürlichen Widerstands stark auf. Diese Methode ist hoch effizient und eliminiert Verbrennungsprodukte, Dämpfe oder offene Flammen, die bei gas- oder brennstoffbefeuerten Öfen auftreten.

Prinzip 2: Der „Muffel“ für Isolation und Reinheit

Der „Muffel“ ist das Herzstück des Ofens und sein wichtigstes Unterscheidungsmerkmal. Es handelt sich um eine Innenkammer, die typischerweise aus Hochtemperaturkeramik besteht und das Werkstück oder die Probe aufnimmt.

Diese Kammer fungiert als entscheidende Barriere. Sie schirmt die Probe vor direktem Kontakt mit den Heizelementen ab und verhindert, dass potenziell absplitterndes Material der Elemente die Probe kontaminiert. Diese Isolation macht Muffelöfen für Anwendungen unerlässlich, die eine hohe Reinheit erfordern.

Prinzip 3: Gleichmäßige Wärmeübertragung

Sobald Wärme erzeugt wurde, muss sie gleichmäßig auf die Probe übertragen werden. Muffelöfen nutzen drei Arten der Wärmeübertragung, um dies zu erreichen.

- Wärmeleitung (Konduktion): Wärme wandert direkt durch das feste Material der Muffelkammerwände zum Behälter der Probe.

- Konvektion: Die Luft (oder eine kontrollierte Gasatmosphäre) innerhalb der Kammer erwärmt sich, zirkuliert und überträgt thermische Energie auf alle Oberflächen der Probe.

- Strahlung: Die heißen Innenwände des Muffels strahlen thermische Energie nach innen ab und umhüllen die Probe von allen Seiten mit Wärme. Diese „Schwarzkörperstrahlung“ ist entscheidend für die Erzielung einer homogenen Temperatur im gesamten Werkstück.

Konstruktion für Präzision und Sicherheit

Die Grundprinzipien werden durch wichtige konstruktive Merkmale unterstützt, die einen zuverlässigen und sicheren Betrieb gewährleisten.

Die Rolle fortschrittlicher Isolierung

Um die Heizelemente und den Muffel herum befindet sich eine dicke Schicht aus Hochleistungsisolierung. Dieses Material wurde entwickelt, um zu verhindern, dass Wärme in die Laborumgebung entweicht.

Diese außergewöhnliche thermische Begrenzung gewährleistet Energieeffizienz und hält die Außenseite des Ofens kühl, was ein entscheidendes Sicherheitsmerkmal für den Bediener darstellt.

Die Bedeutung der digitalen Steuerung

Moderne Muffelöfen sind nicht einfach nur „Ein/Aus“-Geräte. Sie sind mit hochentwickelten digitalen Steuerungen und Thermoelementen ausgestattet, die eine konstante Rückkopplungsschleife liefern.

Diese Steuerungen ermöglichen es dem Benutzer, präzise Temperaturrampen, Haltezeiten (Socken) und kontrollierte Abkühlraten zu programmieren. Dies verwandelt den Ofen von einem einfachen Heizgerät in ein reproduzierbares wissenschaftliches Instrument und stellt sicher, dass Ergebnisse konsistent erzielt werden können.

Abwägungen verstehen

Obwohl leistungsstark, führt das Design eines Muffelofens zu spezifischen Überlegungen, die jeder Benutzer verstehen sollte.

Langsamere Heiz- und Kühlzyklen

Da die Wärme zuerst die Muffelkammer sättigen muss, bevor sie auf die Probe übertragen wird, können die Aufheizzeiten langsamer sein als bei Direktbeheizungsöfen. Ebenso bedeutet die starke Isolierung, dass die Abkühlzeiten natürlich verlängert werden.

Der Einfluss der Probenplatzierung

Obwohl auf Gleichmäßigkeit ausgelegt, hängt die Erzielung einer perfekten Temperaturhomogenität von der korrekten Verwendung ab. Eine falsche Platzierung einer Probe, insbesondere wenn sie zu groß ist oder eine Wand berührt, kann geringfügige Temperaturgradienten erzeugen und die Ergebnisse beeinflussen.

Energieverbrauch bei größeren Modellen

Die Energie, die benötigt wird, um das Innenvolumen und die thermische Masse des Muffels zu erhitzen, steigt mit der Kammergröße erheblich an. Bei großtechnischen industriellen Anwendungen sind die Betriebskosten ein direkter Kompromiss zur Verarbeitungskapazität des Ofens.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen thermischen Bearbeitungswerkzeugs hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Vermeidung von Kontamination liegt: Ein Muffelofen ist aufgrund der physischen Trennung zwischen den Heizelementen und Ihrer Probe die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hochgradig reproduzierbarer thermischer Profile liegt: Die Kombination aus isoliertem Muffeldesign und modernen digitalen Steuerungen macht diesen Ofen zu einer überlegenen Option.

- Wenn Ihr Hauptaugenmerk auf maximaler Heizgeschwindigkeit für robuste Materialien liegt: Möglicherweise müssen Sie den Kompromiss bei der Zykluszeit abwägen oder einen Direktstrahlungsofen in Betracht ziehen, wenn eine Kontamination keine Rolle spielt.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, den Muffelofen nicht nur als Wärmequelle, sondern als Präzisionsinstrument zur Erzielung zuverlässiger, hochwertiger Ergebnisse zu nutzen.

Zusammenfassungstabelle:

| Prinzip | Hauptfunktion | Vorteil |

|---|---|---|

| Wärmeerzeugung | Nutzt elektrischen Widerstand in den Elementen | Saubere, effiziente Erwärmung ohne Verbrennungsprodukte |

| Isolation | Muffelkammer trennt Probe von Elementen | Verhindert Kontamination und gewährleistet Reinheit |

| Gleichmäßige Wärmeübertragung | Kombiniert Leitung, Konvektion, Strahlung | Erzielt eine gleichmäßige Temperaturverteilung für zuverlässige Ergebnisse |

Bereit, die thermische Verarbeitung in Ihrem Labor zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen für vielfältige Labore bereitzustellen. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Präzision und Effizienz steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen