Im Kern ist ein Dentalofen ein Hochtemperaturofen, der dazu bestimmt ist, spezifische biokompatible Materialien in ihren endgültigen, dauerhaften Zustand für Zahnrestaurationen zu verarbeiten. Die primär verarbeiteten Materialien sind fortschrittliche Dentalkeramiken, einschließlich verschiedener Arten von Porzellan, Glaskeramiken wie Lithiumdisilikat und hochfestem Zirkonoxid.

Welches spezifische Material ein Dentalofen verarbeitet, ist weniger wichtig als der thermische Zyklus, den er ausführen soll. Verschiedene Keramiken erfordern grundlegend unterschiedliche Prozesse – wie Brennen, Sintern oder Glasieren – wobei jeder einen spezifischen Ofentyp erfordert, um die gewünschte Festigkeit, Passform und Ästhetik zu erzielen.

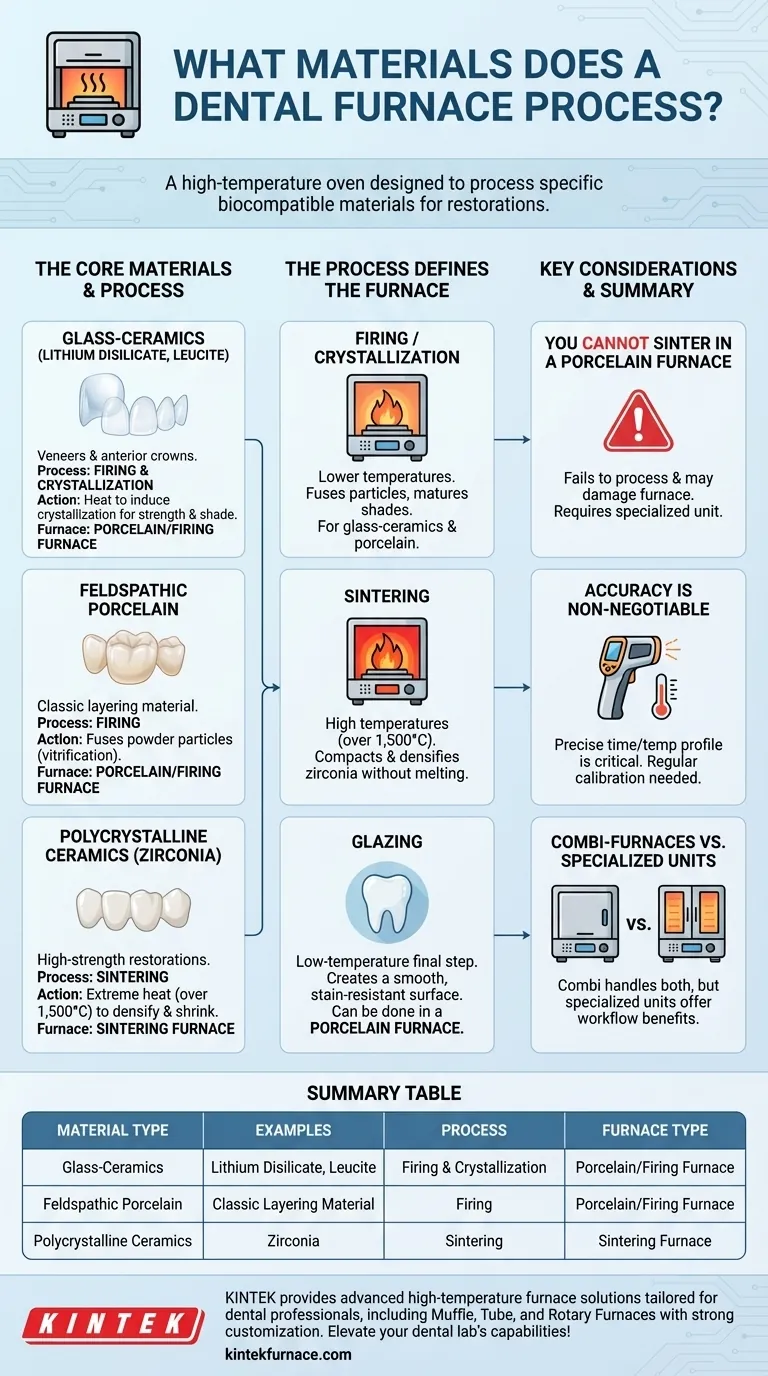

Die Kernmaterialien: Ein Fokus auf Dentalkeramiken

Ein Dentalofen ist kein Einheitsgerät. Seine Fähigkeiten sind auf die chemischen und physikalischen Eigenschaften der Materialien abgestimmt, die er verarbeiten muss. Diese Materialien fallen in verschiedene Kategorien.

Glaskeramiken (Lithiumdisilikat & Leuzit)

Diese Materialien werden wegen ihrer hervorragenden Transluzenz und ästhetischen Qualitäten geschätzt, was sie ideal für Veneers und Frontzahnkronen macht.

Sie werden in einem sogenannten Porzellan- oder Brennofen verarbeitet. Der Prozess beinhaltet das Erhitzen der gefrästen oder gepressten Restauration auf eine bestimmte Temperatur, um die Kristallisation einzuleiten, die dem Material seine endgültige Festigkeit und Farbe verleiht.

Feldspatporzellan

Dies ist das klassische Material, das zum Schichten über einen stärkeren Kern, wie ein Metall- oder Zirkonoxidgerüst, verwendet wird. Es ermöglicht Technikern, eine Restauration mit unglaublich natürlich aussehender Farbe und Charakter aufzubauen.

Wie Glaskeramiken wird Feldspatporzellan in einem Brennofen verarbeitet, der die Pulverpartikel in einem Prozess, der als Brennen oder Vitrifikation bekannt ist, miteinander verschmilzt.

Poly-Kristalline Keramiken (Zirkonoxid)

Zirkonoxid ist das Arbeitspferd für hochfeste Restaurationen wie Seitenzahnkronen und mehrgliedrige Brücken. Es wird dem Dentallabor in einem weichen, kreidigen, vor-gesinterten Zustand geliefert, der leicht zu fräsen ist.

Dieses Material erfordert einen speziellen Sinterofen. Der Sinterprozess erhitzt das Zirkonoxid auf extrem hohe Temperaturen (oft über 1.500 °C), wodurch die Partikel verdichtet und schrumpfen und der weiche Block in eine feste, außergewöhnlich starke Endrestauration umgewandelt wird.

Der Prozess definiert den Ofen

Das Verständnis der Unterscheidung zwischen thermischen Prozessen ist entscheidend. Die Begriffe „Brennen“ und „Sintern“ sind nicht austauschbar; sie beschreiben unterschiedliche Aktionen, die von verschiedenen Ofentypen ausgeführt werden.

Brennen & Kristallisation

Brennen ist ein allgemeiner Begriff für das Erhitzen von Keramikmaterialien, um Partikel zu verschmelzen und Farbtöne zu reifen. Dieser Prozess wird für Feldspatporzellane und für die Kristallisation von Glaskeramiken wie Lithiumdisilikat verwendet.

Diese Zyklen erfolgen bei niedrigeren Temperaturen als das Sintern und werden in Standard-Porzellanöfen durchgeführt.

Sintern

Sintern ist ein spezifischer Hochtemperaturprozess, der fast ausschließlich für Zirkonoxid verwendet wird. Es ist ein Prozess der Festkörperdiffusion, der das Material zu einer dichten, nicht-porösen Endform verdichtet, ohne es zu schmelzen.

Dies erfordert einen spezialisierten Sinterofen, der in der Lage ist, die extremen Temperaturen zu erreichen und präzise zu halten, die zur ordnungsgemäßen Verdichtung des Zirkonoxids erforderlich sind.

Glasieren

Glasieren ist der letzte Schritt für die meisten Keramikrestaurationen. Eine dünne Glasschicht wird aufgetragen und bei relativ niedriger Temperatur gebrannt, um eine glatte, fleckenresistente und lebensechte Oberfläche zu erzeugen.

Die meisten Porzellanbrennöfen verfügen über voreingestellte Programme zum Glasieren, und es ist ein häufiger letzter Schritt für sowohl gebrannte als auch gesinterte Restaurationen.

Die Kompromisse verstehen

Die Auswahl und Verwendung eines Dentalofens erfordert die Berücksichtigung wichtiger praktischer Aspekte, die den Arbeitsablauf eines Labors und die Qualität des Endprodukts direkt beeinflussen.

Sie können in einem Porzellanofen nicht sintern

Der wichtigste Unterschied ist die Temperaturbeständigkeit. Ein Standard-Porzellanofen kann die extremen Temperaturen, die zum Sintern von Zirkonoxid erforderlich sind, nicht erreichen. Der Versuch, dies zu tun, führt dazu, dass das Material nicht verarbeitet wird und der Ofen beschädigt werden kann.

Dies bedeutet, dass ein Dentallabor, das sowohl mit Zirkonoxid als auch mit Glaskeramiken arbeitet, fast immer mindestens zwei verschiedene Arten von Öfen benötigt: einen Sinterofen und einen Brennofen.

Genauigkeit ist nicht verhandelbar

Der Erfolg einer Restauration hängt von der Fähigkeit des Ofens ab, ein präzises Zeit- und Temperaturprofil einzuhalten. Jede Abweichung kann zu Rissen, schlechter Passform aufgrund falscher Schrumpfung oder beeinträchtigter Ästhetik führen.

Deshalb ist die ordnungsgemäße und regelmäßige Kalibrierung der Ofentemperatur (Pyrometer) eine missionskritische Wartungsaufgabe in jedem Dentallabor.

Kombiöfen vs. Spezialgeräte

Einige moderne „Kombiöfen“ sind so konzipiert, dass sie sowohl das Brennen von Glaskeramiken bei niedrigerer Temperatur als auch das Sintern von Zirkonoxid bei hoher Temperatur bewältigen.

Während diese Platz- und Kosteneinsparungen bieten, bevorzugen Labore mit hohem Volumen oft dedizierte Einheiten. Ein separater Sinterofen ermöglicht es, lange Zirkonoxidzyklen über Nacht laufen zu lassen, ohne den primären Brennofen zu blockieren, der für die tägliche Fallbearbeitung benötigt wird.

Die richtige Wahl für Ihre Restauration treffen

Ihr klinisches Ziel für die Restauration bestimmt das Material, welches wiederum den benötigten Ofen und Prozess festlegt.

- Wenn Ihr Hauptaugenmerk auf der Ästhetik im Frontzahnbereich liegt (Veneers, Inlays): Sie verwenden einen Brennofen, um Glaskeramiken (Lithiumdisilikat) zu verarbeiten oder geschichtetes Feldspatporzellan zu brennen.

- Wenn Ihr Hauptaugenmerk auf hochfesten Seitenzahnkronen oder Brücken liegt: Sie benötigen einen Sinterofen, um gefräste Zirkonoxidrestaurationen ordnungsgemäß zu verarbeiten.

- Wenn Ihr Hauptaugenmerk auf der Endoberfläche einer Keramik liegt: Sie verwenden einen Glasurzyklus, der typischerweise in einem Standard-Porzellanbrennofen durchgeführt werden kann.

Letztendlich ist das Beherrschen der Beziehung zwischen Material, Prozess und Ausrüstung grundlegend für die Herstellung konsistenter, hochwertiger Zahnrestaurationen.

Zusammenfassungstabelle:

| Materialtyp | Beispiele | Prozess | Ofentyp |

|---|---|---|---|

| Glaskeramiken | Lithiumdisilikat, Leuzit | Brennen & Kristallisation | Porzellan-/Brennofen |

| Feldspatporzellan | Klassisches Schichtmaterial | Brennen | Porzellan-/Brennofen |

| Poly-Kristalline Keramiken | Zirkonoxid | Sintern | Sinterofen |

Bereit, die Fähigkeiten Ihres Dentallabors zu verbessern? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Zahnmediziner zugeschnitten sind. Unser Produktportfolio umfasst Muffelöfen, Rohröfen, Drehöfen, Vakuum- & Schutzgasöfen sowie CVD-/PECVD-Systeme mit starken Tiefenanpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Öfen die Qualität und Effizienz Ihrer Restaurationen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor