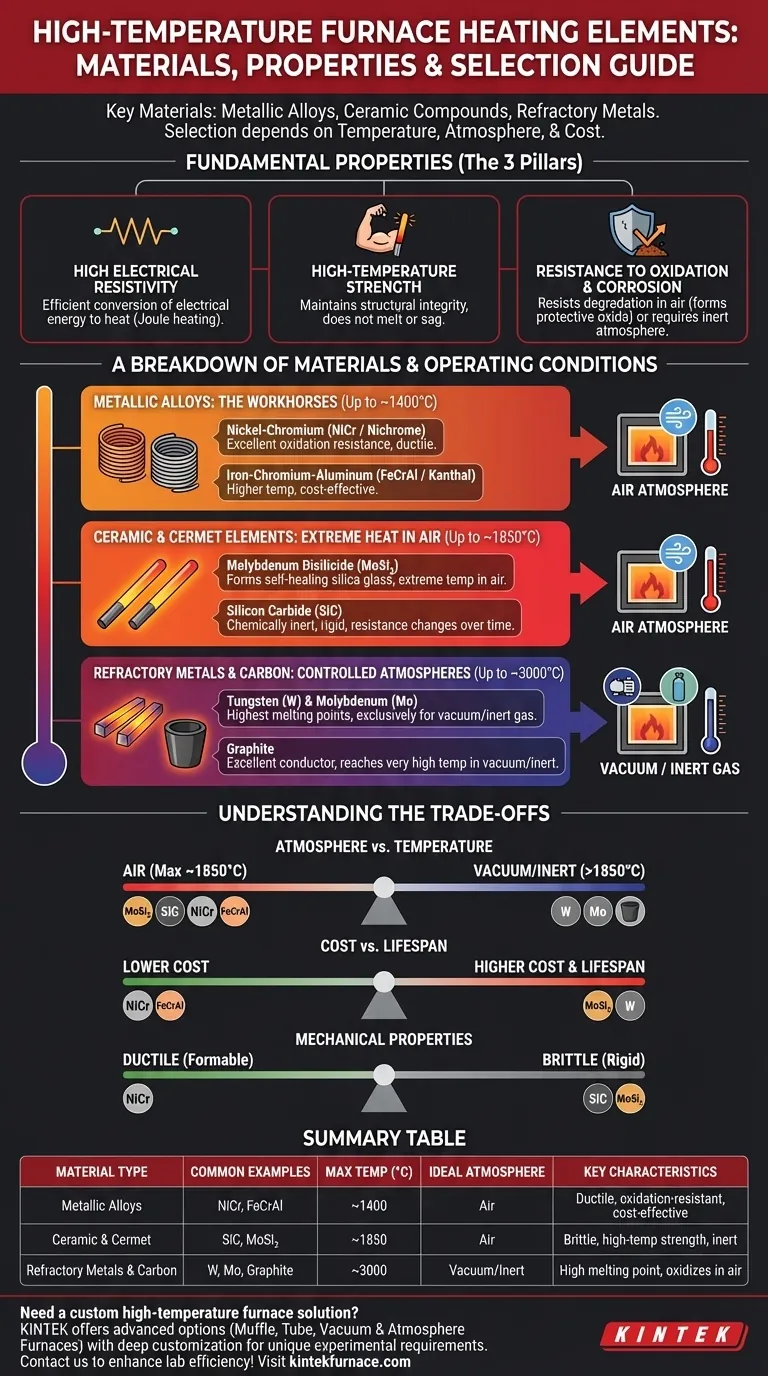

Die gängigsten Materialien für Heizelemente in Hochtemperaturofenen sind spezialisierte metallische Legierungen wie Nickel-Chrom (Nichrom) und Eisen-Chrom-Aluminium (Kanthal), keramische Verbindungen wie Siliziumkarbid (SiC) und Molybdändisilizid (MoSi₂) sowie hochschmelzende Metalle wie Wolfram und Molybdän, die für Vakuum- oder Inertgasatmosphären reserviert sind. Die endgültige Wahl hängt von der erforderlichen Betriebstemperatur, der Ofenatmosphäre und den Kostenüberlegungen ab.

Bei der Auswahl eines Heizelements geht es nicht darum, das eine „beste“ Material zu finden. Es ist eine kritische technische Entscheidung, bei der die Maximaltemperatur des Materials, seine chemische Beständigkeit gegenüber der Ofenumgebung und seine mechanischen Eigenschaften gegen die spezifischen Prozessanforderungen abgewogen werden müssen.

Die grundlegenden Eigenschaften eines Heizelements

Um zu verstehen, warum bestimmte Materialien ausgewählt werden, ist es wichtig, die Grundprinzipien zu verstehen, die ihre Funktion bestimmen. Ein effektives Heizelement muss in drei Schlüsselbereichen herausragende Leistungen erbringen.

Hoher elektrischer Widerstand

Ein Element erzeugt Wärme, indem es den Stromfluss behindert – ein Prinzip, das als Joulesche Wärme bekannt ist. Materialien mit hohem elektrischem Widerstand, wie Nichrom, wandeln elektrische Energie effizient in Wärmeenergie um.

Hochtemperaturfestigkeit

Das Material darf bei seiner Betriebstemperatur nicht schmelzen, durchhängen oder sich zersetzen. Ein hoher Schmelzpunkt ist eine Voraussetzung, aber das Material muss auch über viele thermische Zyklen hinweg seine strukturelle Integrität und Form beibehalten.

Beständigkeit gegen Oxidation und Korrosion

Für Öfen, die in einer Luftatmosphäre betrieben werden, muss das Element der Oxidation widerstehen. Materialien wie Nickel-Chrom bilden eine schützende Oxidschicht, die verhindert, dass das Element durchbrennt. Bei Elementen, die leicht oxidieren, wie Wolfram, muss der Ofen im Vakuum betrieben oder mit einem Inertgas gefüllt werden.

Eine Aufschlüsselung der Hochtemperaturmaterialien

Heizelementmaterialien können je nach ihrer Zusammensetzung und ihren idealen Betriebsbedingungen in verschiedene Kategorien eingeteilt werden.

Metallische Legierungen: Die Arbeitstiere (Bis ca. 1400 °C)

Diese Legierungen sind aufgrund ihrer Duktilität, Zuverlässigkeit und guten Leistung in Luft die gängigste Wahl für eine Vielzahl von Industrie- und Laboröfen.

Nickel-Chrom (NiCr)-Legierungen, oft unter dem Handelsnamen Nichrom bekannt, werden für ihre ausgezeichnete Oxidationsbeständigkeit und ihren stabilen Widerstand bei hohen Temperaturen geschätzt. Sie sind duktil und lassen sich leicht zu Spiralen formen.

Eisen-Chrom-Aluminium (FeCrAl)-Legierungen, bekannt unter Handelsnamen wie Kanthal, können oft etwas höhere Temperaturen als NiCr-Legierungen erreichen und sind in der Regel die kostengünstigere Lösung.

Keramische & Cermet-Elemente: Für extreme Hitze in Luft (Bis ca. 1850 °C)

Wenn die Temperaturen die Grenzen metallischer Legierungen überschreiten, sind Keramik-basierte Elemente erforderlich. Sie bieten eine überlegene Leistung zu höheren Kosten und sind spröder.

Molybdändisilizid (MoSi₂)-Elemente können bei sehr hohen Temperaturen in Luft betrieben werden, da sie eine schützende, selbstreparierende Siliziumdioxidschicht bilden. Sie sind die erste Wahl für Hochtemperaturofen in Luft.

Siliziumkarbid (SiC)-Elemente sind chemisch inert und starr, was sie für anspruchsvolle Umgebungen geeignet macht. Sie hängen bei hohen Temperaturen nicht durch, aber ihr Widerstand ändert sich im Laufe der Zeit, was eine anspruchsvollere Leistungsregelung erfordert.

Hochschmelzende Metalle & Kohlenstoff: Für kontrollierte Atmosphären (Bis ca. 3000 °C)

Diese Materialklasse weist die höchsten Schmelzpunkte auf, hat aber eine kritische Schwäche: Sie oxidieren und versagen in Gegenwart von Sauerstoff bei hohen Temperaturen fast augenblicklich.

Wolfram (W) und Molybdän (Mo) sind reine hochschmelzende Metalle, die ausschließlich in Vakuum- oder Inertgasöfen (wie Argon oder Stickstoff) verwendet werden. Sie ermöglichen die höchstmöglichen Prozesstemperaturen.

Graphit ist ein ausgezeichneter Leiter, der sehr hohe Temperaturen erreichen kann. Wie hochschmelzende Metalle muss es im Vakuum oder in einer Inertgasatmosphäre verwendet werden, um zu verhindern, dass es schnell verbrennt.

Die Abwägungen verstehen

Die Wahl des richtigen Materials erfordert die Navigation durch eine Reihe kritischer technischer Kompromisse. Es gibt keine universell perfekte Option.

Atmosphäre vs. Temperatur

Dies ist die wichtigste Beziehung, die man verstehen muss. Wenn Ihr Prozess eine Luftatmosphäre erfordert, sind Sie auf NiCr-, FeCrAl-, SiC- oder MoSi₂-Elemente beschränkt. Um Temperaturen über 1850 °C zu erreichen, müssen Sie ein Vakuum oder eine Inertgasatmosphäre mit einem hochschmelzenden Metall- oder Graphitelement verwenden.

Kosten vs. Lebensdauer

Im Allgemeinen sind Materialien mit höheren Temperaturbewertungen, wie MoSi₂ und Wolfram, erheblich teurer als Standard-NiCr- oder FeCrAl-Legierungen. Die Spezifikation des richtigen Materials für die Anwendung verhindert jedoch einen vorzeitigen Ausfall und kostspielige Ausfallzeiten, was die ursprüngliche Investition rechtfertigt.

Mechanische Eigenschaften: Duktilität vs. Sprödigkeit

Metallische Legierungen wie Nichrom sind duktil und lassen sich leicht in komplexe Formen bringen. Keramische Elemente wie SiC und MoSi₂ sind starr und spröde und erfordern eine sorgfältigere Handhabung und Unterstützung innerhalb der Ofenstruktur, um Brüche zu vermeiden.

Das richtige Element für Ihre Anwendung auswählen

Ihre Wahl sollte von Ihrem primären betrieblichen Ziel bestimmt werden. Treffen Sie Ihre Entscheidung basierend auf der erforderlichen Temperatur und der internen Atmosphäre des Ofens.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Erwärmung in Luft bis 1250 °C liegt: FeCrAl- oder NiCr-Legierungen bieten die beste Balance aus Kosten, Haltbarkeit und Benutzerfreundlichkeit.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung bei extremen Temperaturen in Luft (1300 °C bis 1850 °C) liegt: Molybdändisilizid (MoSi₂) oder Siliziumkarbid (SiC) sind die einzig gangbaren Optionen.

- Wenn Ihr Hauptaugenmerk auf der Erreichung der höchstmöglichen Temperaturen (>1800 °C) liegt: Sie müssen einen Vakuum- oder Inertgasofen mit Wolfram-, Molybdän- oder Graphit-Elementen verwenden.

Das Verständnis dieser Materialfähigkeiten und -beschränkungen ist der Schlüssel zur Entwicklung und Spezifikation eines erfolgreichen Hochtemperatursystems.

Zusammenfassungstabelle:

| Materialtyp | Gängige Beispiele | Max. Temperatur (°C) | Ideale Atmosphäre | Schlüsselmerkmale |

|---|---|---|---|---|

| Metallische Legierungen | Nichrom (NiCr), Kanthal (FeCrAl) | Bis ca. 1400 | Luft | Duktil, oxidationsbeständig, kosteneffizient |

| Keramik & Cermet | Siliziumkarbid (SiC), Molybdändisilizid (MoSi₂) | Bis ca. 1850 | Luft | Spröde, hochtemperaturbeständig, inert |

| Hochschmelzende Metalle & Kohlenstoff | Wolfram, Molybdän, Graphit | Bis ca. 3000 | Vakuum/Inert | Hoher Schmelzpunkt, oxidiert in Luft |

Benötigen Sie eine kundenspezifische Hochtemperaturofenlösung? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung und bietet vielfältigen Laboren fortschrittliche Ofenoptionen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Effizienz und Leistung Ihres Labors zu steigern!

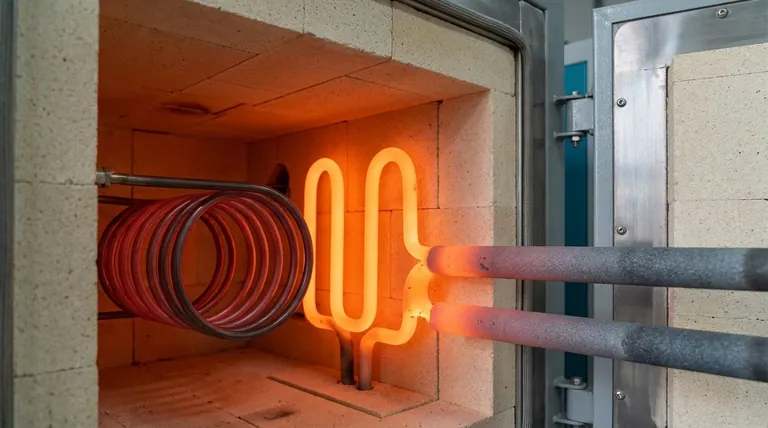

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung