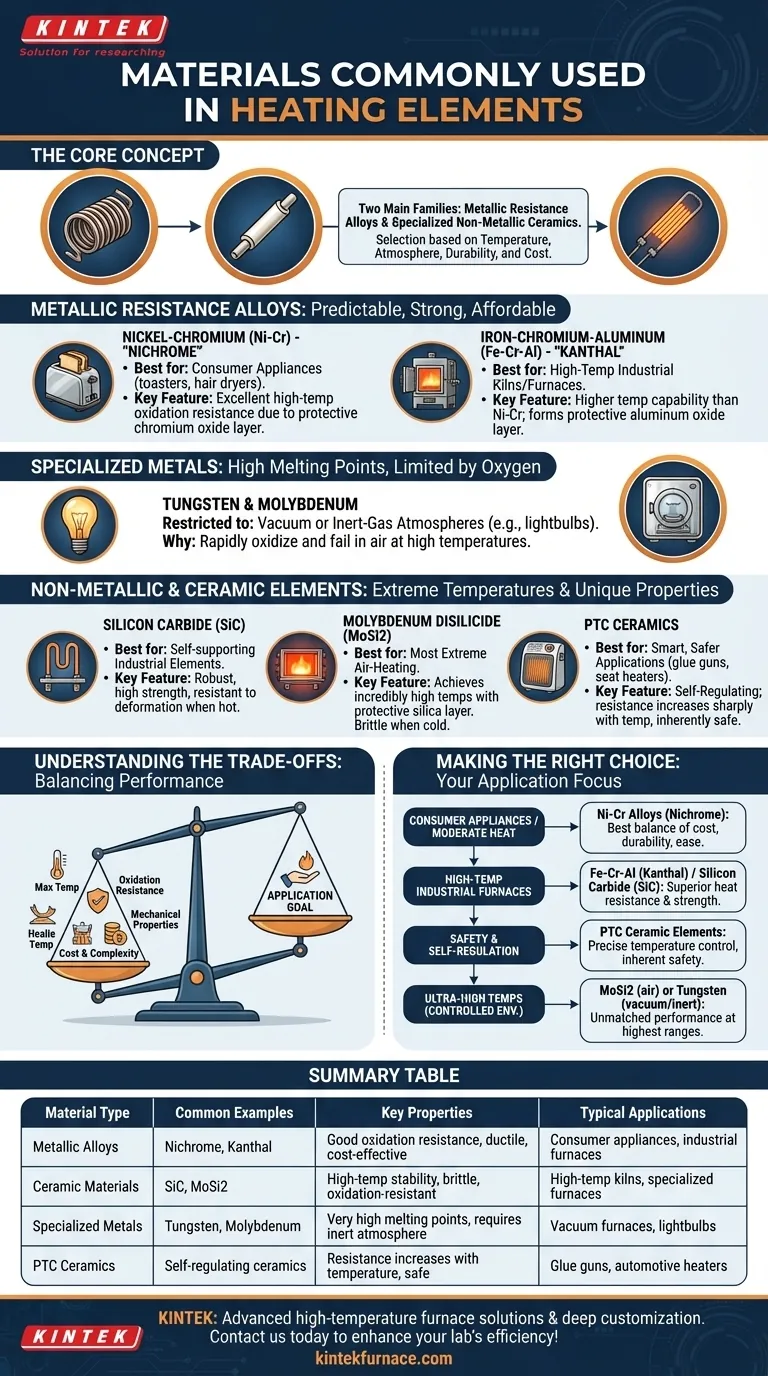

Im Grunde genommen bestehen Heizelemente am häufigsten entweder aus metallischen Widerstandslegierungen oder speziellen nichtmetallischen Keramikmaterialien. Die vorherrschenden metallischen Optionen sind Nickel-Chrom (Ni-Cr)-Legierungen, bekannt als Nichrom, und Eisen-Chrom-Aluminium (Fe-Cr-Al)-Legierungen, wie Kanthal. Für sehr hohe Temperaturen oder spezielle Anwendungen werden keramische Materialien wie Siliziumkarbid (SiC) und Molybdändisilizid (MoSi2) verwendet.

Bei der Auswahl eines Heizelementmaterials geht es nicht darum, die eine „beste“ Option zu finden. Es ist eine präzise technische Entscheidung, die durch die erforderliche Betriebstemperatur, die umgebende Atmosphäre und die mechanische Belastbarkeit bestimmt wird, alles im Verhältnis zu den Kosten.

Die beiden Materialfamilien für Heizelemente

Fast alle modernen Heizelemente fallen in eine von zwei Kategorien: metallische Legierungen, die die Arbeitstiere für ein breites Spektrum von Temperaturen sind, und nichtmetallische Keramiken, die für extremere oder spezialisierte Bedingungen reserviert sind.

Metallische Widerstandslegierungen

Diese Materialien werden wegen ihres vorhersagbaren Widerstands, ihrer Festigkeit und ihrer relativen Erschwinglichkeit geschätzt. Sie funktionieren, indem sie dem Stromfluss Widerstand entgegensetzen, wodurch Wärme erzeugt wird.

Nickel-Chrom (Ni-Cr)-Legierungen

Allgemein bekannt unter dem Markennamen Nichrom, ist dies das bekannteste Heizelementmaterial. Es ist der Standard für unzählige Haushaltsgeräte wie Toaster, Haartrockner und Heizlüfter. Sein Hauptvorteil ist die ausgezeichnete Beständigkeit gegen Oxidation bei hohen Temperaturen. Beim Erhitzen bildet es eine schützende äußere Schicht aus Chromoxid, die verhindert, dass das darunter liegende Metall degradiert, was ihm eine lange Lebensdauer an der Luft verleiht.

Eisen-Chrom-Aluminium (Fe-Cr-Al)-Legierungen

Oft unter dem Markennamen Kanthal geführt, stellen diese Legierungen die nächste Stufe hinsichtlich der Temperaturbeständigkeit dar. Sie können bei höheren Temperaturen als die meisten Ni-Cr-Legierungen betrieben werden und sind daher die erste Wahl für industrielle Anwendungen wie Hochtemperaturöfen und Brennöfen. Wie Nichrom bilden sie ebenfalls eine schützende Oxidschicht (in diesem Fall Aluminiumoxid), die zu ihrer Haltbarkeit beiträgt.

Spezialmetalle (Wolfram & Molybdän)

Metalle wie Wolfram (W) und Molybdän (Mo) haben außergewöhnlich hohe Schmelzpunkte. Sie oxidieren und versagen jedoch in Gegenwart von Sauerstoff bei hohen Temperaturen sehr schnell. Aus diesem Grund sind sie auf spezielle Anwendungen beschränkt, die im Vakuum oder in einer kontrollierten, inerten Gasatmosphäre arbeiten. Der Glühfaden in einer Glühbirne ist ein klassisches Beispiel für ein Wolfram-Heizelement.

Nichtmetallische und Keramikelemente

Wenn die Temperaturen die Grenzen herkömmlicher Legierungen überschreiten oder einzigartige Eigenschaften erforderlich sind, greifen Ingenieure auf Keramiken und Verbundwerkstoffe zurück.

Siliziumkarbid (SiC)

Siliziumkarbid ist ein robustes Keramikmaterial, das bei sehr hohen Temperaturen betrieben werden kann. Im Gegensatz zu vielen Metallen ist es sehr stark und widerstandsfähig gegen Verformung oder „Kriechen“ im heißen Zustand. Dies macht es ideal für selbsttragende Elemente in Industrieöfen und Brennöfen, wo mechanische Stabilität entscheidend ist.

Molybdändisilizid (MoSi2)

Für die extremsten Luftheizungsanwendungen ist Molybdändisilizid das Material der Wahl. Es kann unglaublich hohe Temperaturen erreichen und bildet gleichzeitig eine schützende Silikatschicht, die der Oxidation widersteht. Sein Hauptnachteil ist, dass es bei Raumtemperatur sehr spröde ist, was eine sorgfältige Handhabung und Installation erfordert.

Keramiken mit positivem Temperaturkoeffizienten (PTC)

PTC-Keramiken sind „intelligente“ Materialien. Ihr elektrischer Widerstand steigt stark an, sobald sie eine bestimmte Designtemperatur erreichen. Diese einzigartige Eigenschaft macht sie selbstregulierend und inhärent sicher, da sie ihre Wärmeabgabe auf natürliche Weise begrenzen und Überhitzung verhindern. Sie finden sich häufig in kleineren, sichereren Heizungsanwendungen wie Klebepistolen und einigen Autositzheizungen.

Die Kompromisse verstehen

Die Wahl des richtigen Materials erfordert eine Abwägung der Leistungseigenschaften. Die ideale Wahl für einen Toaster ist für einen Industrieofen völlig ungeeignet.

Maximale Betriebstemperatur

Dies ist die primäre Einschränkung. Fe-Cr-Al-Legierungen arbeiten im Allgemeinen bei höheren Temperaturen als Ni-Cr-Legierungen. Keramische Elemente wie SiC und MoSi2 erweitern die Grenzen weit über das hinaus, was selbst die besten Legierungen erreichen können.

Oxidationsbeständigkeit

Die Fähigkeit, bei hohen Temperaturen an offener Luft zu überleben, ist entscheidend. Sowohl Ni-Cr- als auch Fe-Cr-Al-Legierungen zeichnen sich hier aus, da sie ihre eigenen schützenden Oxidschichten bilden. Wolfram hingegen hat einen sehr hohen Schmelzpunkt, versagt aber in Luft katastrophal, was seine Verwendung einschränkt.

Mechanische Eigenschaften

Das Verhalten des Materials bei verschiedenen Temperaturen ist wichtig. MoSi2 ist zu extremer Hitze fähig, aber kalt spröde, was die Systemkonstruktion und Wartung erschwert. Ni-Cr ist duktil und lässt sich leicht zu Spulen formen, was perfekt für kompakte Geräte ist.

Kosten und Komplexität

Gängige Legierungen wie Nichrom sind weit verbreitet, einfach herzustellen und kostengünstig. Fortschrittliche Keramiken wie MoSi2 und Spezialmetalle wie Wolfram sind erheblich teurer und erfordern komplexere Systemdesigns (z. B. Vakuum- oder Inertgasatmosphären), um ordnungsgemäß zu funktionieren.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Auswahl hängt vollständig von Ihrem spezifischen Ziel ab. Das Material muss den Betriebsbedingungen des Systems entsprechen.

- Wenn Ihr Hauptaugenmerk auf Konsumgütern oder moderater Hitze liegt: Ni-Cr-Legierungen (Nichrom) bieten die beste Balance aus Kosten, Haltbarkeit und einfacher Herstellung.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Industrieöfen liegt: Fe-Cr-Al-Legierungen (Kanthal) und Siliziumkarbid (SiC) sind aufgrund ihrer überlegenen Hitzebeständigkeit und Festigkeit die Standardwahl.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Selbstregulierung liegt: PTC-Keramikelemente sind die ideale Lösung für Anwendungen, bei denen präzise Temperaturregelung und inhärente Sicherheit oberste Priorität haben.

- Wenn Ihr Hauptaugenmerk auf extrem hohen Temperaturen in einer kontrollierten Umgebung liegt: Molybdändisilizid (MoSi2) für Luft oder Wolfram für Vakuum/Inertgas sind aufgrund ihrer unübertroffenen Leistung in den höchsten Temperaturbereichen erforderlich.

Letztendlich ist die Auswahl des richtigen Heizelementmaterials eine direkte Funktion der Abwägung Ihrer Temperaturanforderungen gegenüber der Betriebsumgebung und dem Budget.

Zusammenfassungstabelle:

| Materialtyp | Gängige Beispiele | Schlüsseleigenschaften | Typische Anwendungen |

|---|---|---|---|

| Metalllegierungen | Nichrom (Ni-Cr), Kanthal (Fe-Cr-Al) | Gute Oxidationsbeständigkeit, duktil, kostengünstig | Konsumgüter, Industrieöfen |

| Keramische Materialien | Siliziumkarbid (SiC), Molybdändisilizid (MoSi2) | Hohe Temperaturbeständigkeit, spröde, oxidationsbeständig | Hochtemperatur-Brennöfen, Spezialöfen |

| Spezialmetalle | Wolfram, Molybdän | Sehr hohe Schmelzpunkte, erfordert Inertgasatmosphäre | Vakuumöfen, Glühbirnen |

| PTC-Keramiken | Selbstregulierende Keramiken | Widerstand steigt mit der Temperatur, sicher | Klebepistolen, Autoheizungen |

Sie haben Schwierigkeiten, das richtige Heizelement für die spezifischen Anforderungen Ihres Labors auszuwählen? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf vielfältige Labore zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, ergänzt durch starke Tiefenanpassungsfähigkeiten, um Ihre experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz und Leistung Ihres Labors mit unseren Expertenlösungen zu steigern!

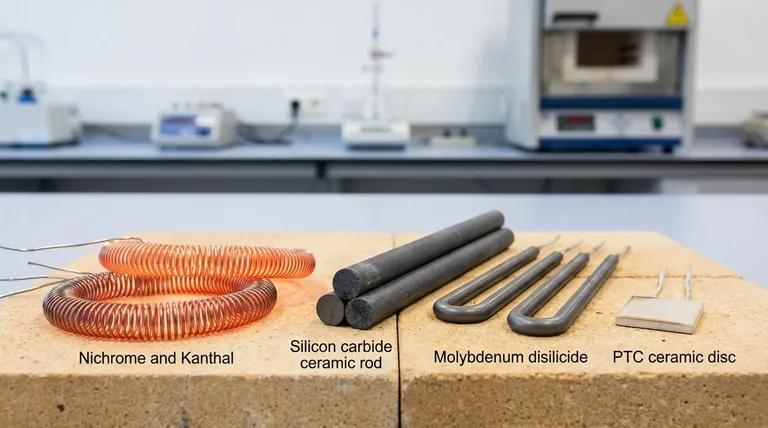

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen