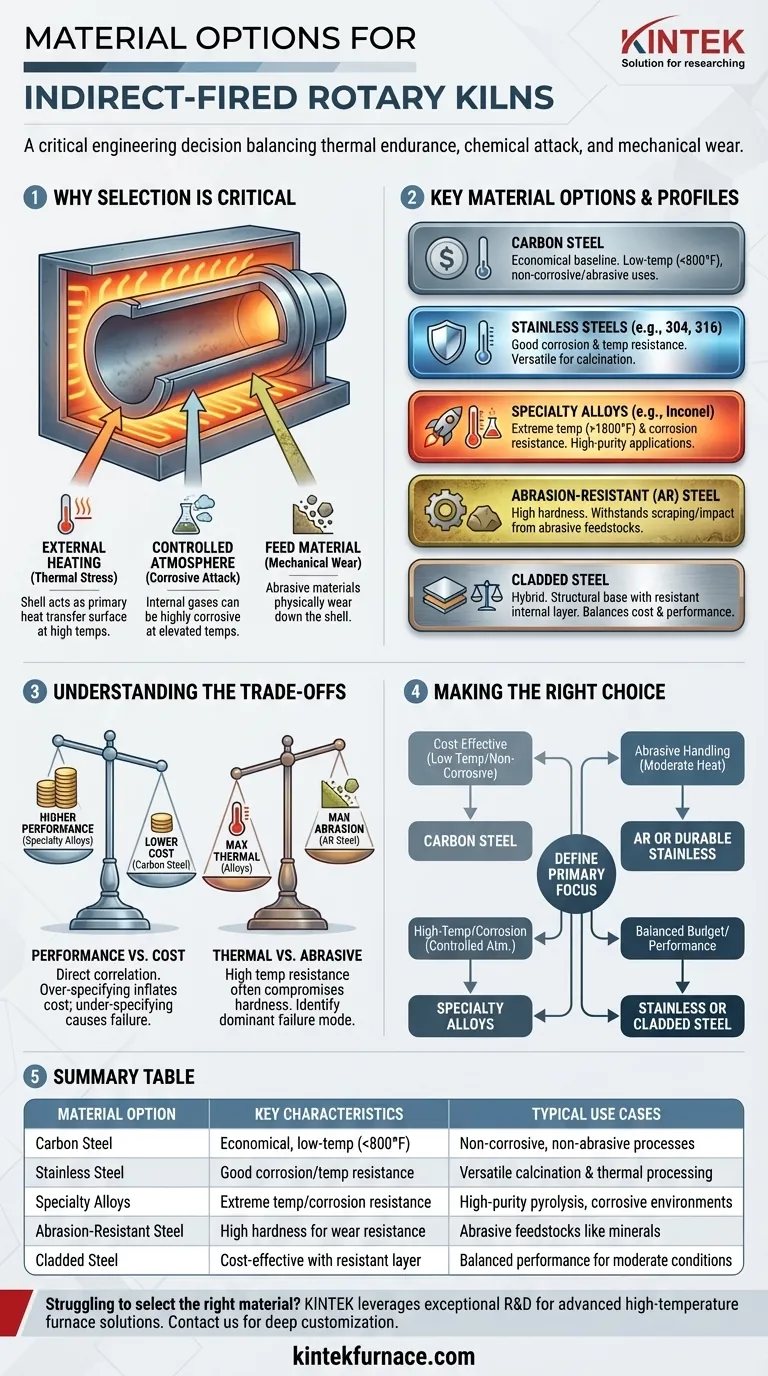

Für indirekt befeuerte Drehrohröfen sind die primären Materialoptionen für den Ofenmantel Kohlenstoffstahl, Edelstahl, Speziallegierungen, Plattierstahl (Cladded Steel) und abriebfester Stahl (AR-Stahl). Die endgültige Auswahl hängt vollständig von der Betriebstemperatur, der Korrosivität der internen Atmosphäre und der Abriebfähigkeit des verarbeiteten Materials ab.

Die Wahl des Materials für einen indirekt befeuerten Ofen ist keine einfache Menüauswahl; es ist eine kritische technische Entscheidung. Das richtige Material muss thermische Ausdauer gegen chemische Angriffe und mechanischen Verschleiß ausgleichen, um die Integrität und Effizienz Ihres gesamten Prozesses zu gewährleisten.

Warum die Materialauswahl für indirekt befeuerte Öfen entscheidend ist

Ein indirekt befeuerter Ofen arbeitet, indem er von einem Brennofen umschlossen und extern beheizt wird. Dieses grundlegende Design stellt einzigartige und erhebliche Anforderungen an das Material des Ofenmantels.

Die Anforderungen der externen Beheizung

Der Ofenmantel selbst fungiert als primäre Wärmeübertragungsfläche und leitet thermische Energie vom externen Ofen auf das Material im Inneren. Das bedeutet, dass der Mantel seine strukturelle Integrität bei extrem hohen und anhaltenden Betriebstemperaturen beibehalten muss.

Materialversagen aufgrund von thermischer Belastung ist ein Hauptanliegen, was eine hohe Temperaturbeständigkeit zu einer unverzichtbaren Eigenschaft für die meisten Anwendungen macht.

Die Bedeutung einer kontrollierten Atmosphäre

Ein wesentlicher Vorteil indirekter Öfen ist ihre Fähigkeit, eine spezifische, kontrollierte Atmosphäre um das Material herum aufrechtzuerhalten. Dies ist entscheidend für Pyrolyse, Kalzinierung von hochwertigen Materialien oder jeden Prozess, der eine inerte Umgebung erfordert.

Diese interne Atmosphäre kann jedoch bei erhöhten Temperaturen stark korrosiv sein. Das Mantelmaterial muss daher chemischen Angriffen durch die Prozessgase widerstehen, um Zersetzung und Kontamination zu verhindern.

Der Einfluss des Beschickungsmaterials

Die physikalischen und chemischen Eigenschaften des verarbeiteten Materials beeinflussen direkt die Wahl des Ofenmantels. Abrasive Materialien wie Quarzsand oder bestimmte Mineralien nutzen die Innenfläche des Mantels im Laufe der Zeit mechanisch ab.

Darüber hinaus können einige Materialien bei hohen Temperaturen chemische Reaktionen mit dem Mantelmaterial eingehen, was zu Korrosion oder Produktkontamination führt.

Eine Aufschlüsselung der wichtigsten Materialoptionen

Jede Materialkategorie bietet ein spezifisches Profil an Beständigkeit gegen Hitze, Korrosion und Abrieb. Die Wahl erfordert die Übereinstimmung dieses Profils mit Ihren spezifischen Prozessbedingungen.

Kohlenstoffstahl

Kohlenstoffstahl ist die wirtschaftlichste Option und dient als Basismaterial. Er eignet sich für Tieftemperaturanwendungen (typischerweise unter 800°F oder 425°C), bei denen das Material und die interne Atmosphäre nicht korrosiv und nicht abrasiv sind.

Edelstähle

Diese Kategorie, einschließlich Legierungen wie 304, 316 und 310, stellt einen deutlichen Leistungssprung dar. Edelstähle bieten eine gute Beständigkeit sowohl gegen Korrosion als auch gegen höhere Temperaturen und sind somit eine vielseitige Wahl für viele Kalzinierungs- und thermische Verarbeitungsanwendungen.

Speziallegierungen

Für die anspruchsvollsten Bedingungen sind Speziallegierungen wie Inconel, Hastelloy oder andere Nickelbasislegierungen erforderlich. Diese Materialien sind so konstruiert, dass sie extremen Temperaturen (oft über 1800°F oder 980°C) und aggressiven chemischen Umgebungen standhalten.

Sie sind der Standard für Hochreinheitsverarbeitung, Pyrolyse und Anwendungen mit hochkorrosiven Substanzen, bei denen langfristige Zuverlässigkeit von größter Bedeutung ist.

Abriebfester (AR) Stahl

Wenn die größte Herausforderung der mechanische Verschleiß durch abrasive Einsatzstoffe ist, ist AR-Stahl die bevorzugte Wahl. Dieser gehärtete Stahl ist so konzipiert, dass er Kratzern und Stößen standhält und die Lebensdauer des Ofens bei der Verarbeitung von abrasiven Mineralien oder Partikeln verlängert.

Plattierter Stahl (Cladded Steel)

Plattieren bietet eine Hybridlösung, um Kosten und Leistung auszugleichen. Dabei wird der Ofenmantel aus einem strukturellen Basismetall, wie Kohlenstoffstahl, gefertigt und eine dünne innere Schicht aus einem widerstandsfähigeren Material, wie einer Speziallegierung, aufgebracht.

Dies bietet die erforderliche Korrosions- oder Hitzebeständigkeit auf der dem Prozess zugewandten Oberfläche, ohne die vollen Kosten einer massiven Legierungshülle.

Die Abwägungen verstehen

Die Auswahl eines Materials ist eine Übung im Ausgleich konkurrierender Faktoren. Ein Material, das für eine Metrik ideal ist, stellt oft einen Kompromiss bei einer anderen dar.

Leistung vs. Kosten

Es besteht ein direkter und steiler Zusammenhang zwischen Materialleistung und Kosten. Der Preis steigt erheblich, wenn man von Kohlenstoffstahl zu Edelstahl und dann zu Speziallegierungen übergeht. Eine unnötig hohe Materialspezifikation bläht die Projektkosten auf, während eine zu niedrige Spezifikation zu vorzeitigem Ausfall und kostspieligen Ausfallzeiten führt.

Thermische Festigkeit vs. Abriebfestigkeit

Materialien mit der höchsten Temperaturbeständigkeit, wie bestimmte Speziallegierungen, weisen möglicherweise nicht die beste Härte zur Abriebfestigkeit auf. Umgekehrt kann ein sehr harter AR-Stahl eine begrenzte Betriebstemperatur haben. Sie müssen die dominierende Fehlerart – thermische Belastung, Korrosion oder Abrieb – identifizieren und die Materialeigenschaft priorisieren, die ihr entgegenwirkt.

Fertigung und Wartung

Speziallegierungen sind oft schwieriger und teurer zu schweißen, zu bearbeiten und zu reparieren als Kohlenstoff- oder Edelstähle. Dies kann nicht nur die anfänglichen Herstellungskosten, sondern auch die Komplexität und die Kosten jeglicher zukünftiger Modifikationen oder Reparaturen vor Ort beeinflussen.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung muss von den spezifischen Anforderungen Ihrer Anwendung geleitet werden. Beginnen Sie mit der Definition Ihrer primären betrieblichen Herausforderung.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für einen Tieftemperaturprozess ohne Korrosion liegt: Kohlenstoffstahl ist der logischste Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung abrasiver Mineralien bei moderater Hitze liegt: Priorisieren Sie AR-Stahl oder eine langlebige Edelstahlsorte.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperaturverarbeitung (Pyrolyse, Kalzinierung) in einer kontrollierten Atmosphäre liegt: Speziallegierungen sind für die Prozessintegrität und langfristige Zuverlässigkeit unerlässlich.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Budget mit mäßiger Korrosions- und Hitzebeständigkeit liegt: Edelstahl- oder Plattierstahloptionen bieten einen praktischen und effektiven Kompromiss.

Letztendlich führt eine gründliche Analyse Ihrer Prozesschemie, Temperatur und Materialeigenschaften zu einer fundierten und nachvollziehbaren Materialauswahl.

Zusammenfassungstabelle:

| Materialoption | Schlüsselmerkmale | Typische Anwendungsfälle |

|---|---|---|

| Kohlenstoffstahl | Wirtschaftlich, Tieftemperaturanwendung (<800°F) | Nicht korrosive, nicht abrasive Prozesse |

| Edelstahl | Gute Korrosions-/Temperaturbeständigkeit (z. B. 304, 316) | Vielseitige Kalzinierungs- und Wärmeverarbeitung |

| Speziallegierungen | Extreme Temperatur-/Korrosionsbeständigkeit (z. B. Inconel) | Hochreine Pyrolyse, korrosive Umgebungen |

| Abriebfester Stahl | Hohe Härte für Verschleißfestigkeit | Abrasive Einsatzstoffe wie Mineralien |

| Plattierter Stahl | Kosteneffizient mit widerstandsfähiger Innenschicht | Ausgewogene Leistung für moderate Bedingungen |

Sie haben Schwierigkeiten bei der Auswahl des richtigen Materials für Ihren indirekt befeuerten Drehrohrofen? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Mit starken tiefgreifenden Anpassungsfähigkeiten erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen – und gewährleisten optimale Leistung, Haltbarkeit und Effizienz für Ihr Labor. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren Prozess verbessern und zuverlässige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

Andere fragen auch

- Welche unterstützende Ausrüstung wird für ein Drehrohrofen-System benötigt? Wesentliche Komponenten für eine effiziente thermische Verarbeitung

- Was sind die Hauptanwendungsbereiche eines elektrischen Drehrohrofens? Erzielen Sie hochreine Materialverarbeitung mit Präzision

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Was sind einige gängige Prozesse, die in Drehrohröfen durchgeführt werden? Entdecken Sie effiziente Materialtransformationslösungen

- Was unterscheidet direkte von indirekten Drehrohröfen? Wählen Sie den richtigen Ofen für Ihr Material