Im Kern beruht die Eignung von Titan für raue Umgebungen auf einer einzigartigen und leistungsstarken Kombination von Eigenschaften. Es besitzt eine außergewöhnliche Korrosionsbeständigkeit, ein hohes Festigkeits-Gewichts-Verhältnis und eine thermische Stabilität, die andere Metalle nicht so leicht erreichen können, was es zu einem erstklassigen Material für langfristige Haltbarkeit unter extremen Belastungen macht.

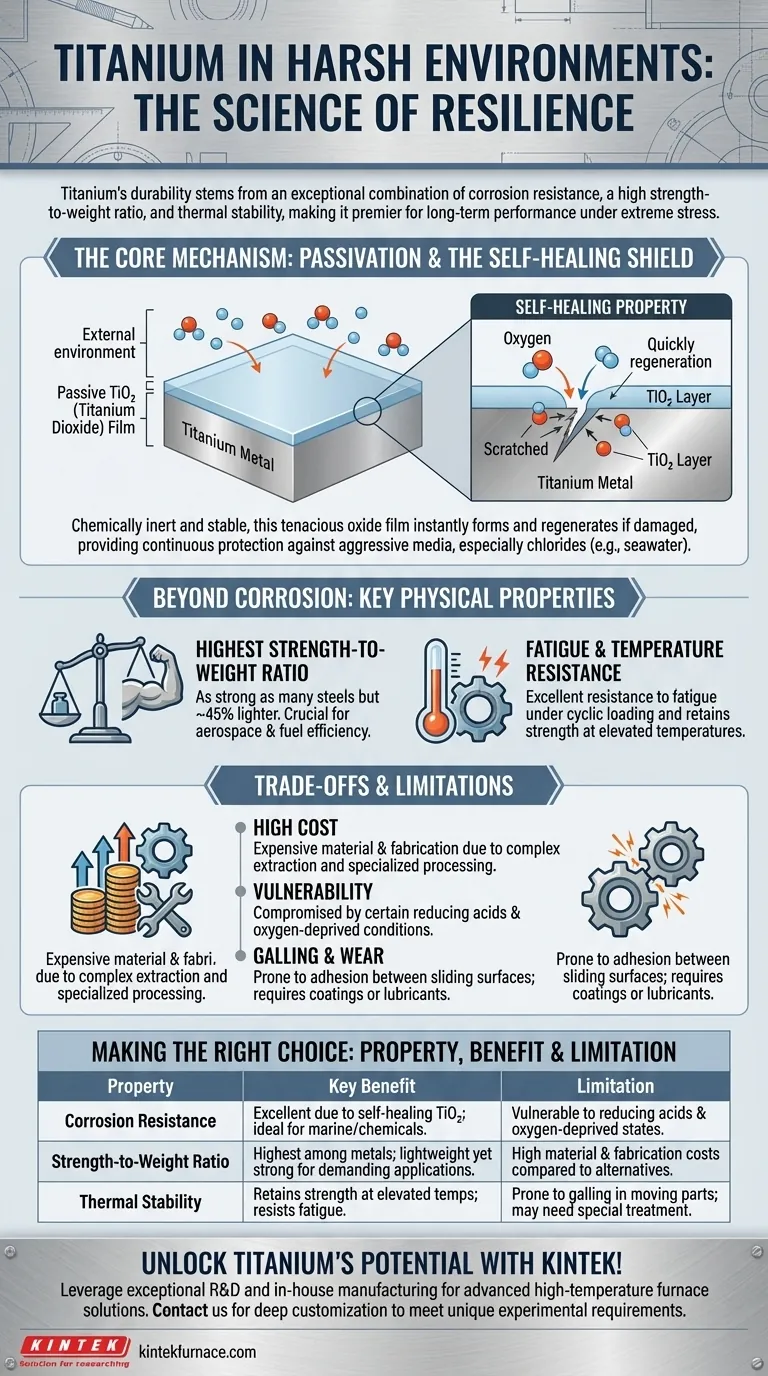

Die wahre Quelle der Widerstandsfähigkeit von Titan ist nicht das Metall selbst, sondern die chemisch inerte, zähe und selbstheilende Schicht aus Titandioxid (TiO₂), die sich sofort auf seiner Oberfläche bildet. Dieser passive Film ist der Schlüssel zu seinem Überleben unter aggressiven Bedingungen.

Der Kernmechanismus: Die Kraft der Oxidschicht

Das Geheimnis der legendären Korrosionsbeständigkeit von Titan liegt in einem Phänomen namens Passivierung. Dies ist nicht nur eine Beschichtung, sondern ein integraler Bestandteil des Materials selbst.

Wie sich der passive Film bildet

Wenn Titan Sauerstoff in der Luft oder im Wasser ausgesetzt wird, reagiert seine Oberfläche sofort und bildet eine sehr dünne, stabile und nicht-poröse Schicht aus Titandioxid (TiO₂).

Dieser Oxidfilm ist chemisch inert und fest mit dem Grundmetall verbunden, wodurch er als formidable Barriere wirkt, die korrosive Substanzen daran hindert, das darunter liegende Titan zu erreichen und anzugreifen.

Die selbstheilende Eigenschaft

Eines der kritischsten Merkmale dieser Oxidschicht ist ihre Fähigkeit zur Selbstheilung. Wenn die Oberfläche zerkratzt oder beschädigt wird, reagiert das freigelegte Titan sofort mit verfügbarem Sauerstoff, um den Schutzfilm fast augenblicklich zu regenerieren.

Diese selbstreparierende Natur stellt sicher, dass die Barriere intakt bleibt und kontinuierlichen Schutz auch in abrasiven oder dynamischen Umgebungen bietet.

Stabilität in aggressiven Medien

Der TiO₂-Film ist außergewöhnlich stabil, insbesondere gegen Angriffe durch Chloride, die für die meisten anderen Metalle, einschließlich vieler Edelstähle, notorisch korrosiv sind.

Deshalb zeichnet sich Titan in Anwendungen aus, die Meerwasser, Salzlösungen und feuchtes Chlorgas betreffen. Die passive Schicht bleibt wirksam, wo andere versagen und zu Loch- oder Spaltkorrosion führen würden.

Jenseits der Korrosion: Wichtige physikalische Eigenschaften

Während die Korrosionsbeständigkeit die bekannteste Eigenschaft ist, sind die physikalischen Eigenschaften von Titan für die Leistung in anspruchsvollen Anwendungen ebenso wichtig.

Das Festigkeits-Gewichts-Verhältnis

Titanlegierungen haben das höchste Festigkeits-Dichte-Verhältnis aller metallischen Elemente. Sie sind so stark wie viele Stähle, aber etwa 45 % leichter.

Diese Eigenschaft ist in der Luft- und Raumfahrt, bei Hochleistungsfahrzeugen und mobilen Geräten von unschätzbarem Wert, wo die Gewichtsreduzierung für die Kraftstoffeffizienz und Leistung entscheidend ist, ohne die strukturelle Integrität zu beeinträchtigen.

Ermüdungs- und Temperaturbeständigkeit

Titan zeigt eine ausgezeichnete Beständigkeit gegen Ermüdung und Rissbildung unter zyklischer Belastung, was es zuverlässig für Komponenten macht, die ständigen Vibrationen oder Lastwechseln ausgesetzt sind.

Es behält seine Festigkeit auch bei mäßig erhöhten Temperaturen gut bei, wo Materialien wie Aluminiumlegierungen erheblich schwächer werden würden.

Verständnis der Kompromisse und Einschränkungen

Kein Material ist perfekt. Die Anerkennung der Einschränkungen von Titan ist entscheidend für eine fundierte technische Entscheidung.

Hohe Material- und Fertigungskosten

Titan ist deutlich teurer als Stahl oder Aluminium. Die Kosten werden durch den komplexen und energieintensiven Prozess bestimmt, der zur Gewinnung des Metalls aus seinem Erz erforderlich ist.

Darüber hinaus erfordern die Bearbeitung und das Schweißen von Titan spezielle Ausrüstung, Techniken und eine Schutzgasabschirmung, um Verunreinigungen zu vermeiden, was die gesamten Fertigungskosten erhöht.

Anfälligkeit für bestimmte Umgebungen

Obwohl in oxidierenden oder neutralen Umgebungen dominant, kann die schützende Oxidschicht durch bestimmte reduzierende Säuren (wie Salzsäure und Flusssäure) und unter hohen Temperaturen, sauerstoffarmen Bedingungen beeinträchtigt werden.

Fressen und Verschleißfestigkeit

Reines Titan und einige seiner Legierungen neigen zum Fressen, einer Form des Verschleißes, der durch Adhäsion zwischen gleitenden Oberflächen verursacht wird. In Anwendungen mit beweglichen Teilen erfordert dies oft die Verwendung spezieller Beschichtungen, Schmiermittel oder spezifischer Legierungen, die für eine bessere Verschleißfestigkeit ausgelegt sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl von Titan sollte eine bewusste Entscheidung sein, die auf seinen einzigartigen Vorteilen im Vergleich zu seinen Kosten und Einschränkungen basiert.

- Wenn Ihr Hauptaugenmerk auf maritimer oder chemischer Exposition liegt: Titan ist die definitive Wahl für seine unübertroffene Beständigkeit gegen chloridinduzierte Korrosion, die eine extreme Langlebigkeit gewährleistet.

- Wenn Ihr Hauptaugenmerk auf leichter struktureller Leistung liegt: Das überlegene Festigkeits-Gewichts-Verhältnis von Titanlegierungen macht sie ideal für Luft- und Raumfahrt sowie Hochleistungsanwendungen, bei denen jedes Gramm zählt.

- Wenn Ihr Hauptaugenmerk auf einem knappen Budget liegt: Sie sollten sorgfältig prüfen, ob die extreme Leistung von Titan wirklich notwendig ist, da hochwertige Edelstähle oder andere Legierungen eine kostengünstigere Lösung für weniger schwere Bedingungen bieten können.

Das Verständnis dieser Eigenschaften ermöglicht es Ihnen, Titan nicht nur als standardmäßiges starkes Material zu spezifizieren, sondern als die korrekte technische Lösung für eine spezifische Herausforderung.

Zusammenfassungstabelle:

| Eigenschaft | Hauptvorteil | Einschränkung |

|---|---|---|

| Korrosionsbeständigkeit | Hervorragend aufgrund der selbstheilenden TiO₂-Schicht, ideal für Meerwasser und Chemikalien | Anfällig für reduzierende Säuren und sauerstoffarme Bedingungen |

| Festigkeits-Gewichts-Verhältnis | Höchstes unter Metallen, leicht und dennoch stark für Luft- und Raumfahrt sowie Fahrzeuge | Hohe Material- und Fertigungskosten im Vergleich zu Stahl oder Aluminium |

| Thermische Stabilität | Behält die Festigkeit bei erhöhten Temperaturen, widersteht Ermüdung | Neigt zum Fressen bei beweglichen Teilen, erfordert möglicherweise Beschichtungen oder Legierungen |

Erschließen Sie das volle Potenzial von Titan für Ihre Anwendungen in rauen Umgebungen mit KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung erfüllt präzise Ihre einzigartigen experimentellen Anforderungen und gewährleistet optimale Leistung und Haltbarkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Projekte verbessern und zuverlässige Ergebnisse unter extremen Bedingungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen