Bei der Auswahl eines Vakuumofens muss Ihre Entscheidung auf den spezifischen Anforderungen Ihrer Anwendung basieren. Der Schlüssel liegt darin, den Ofen als komplettes System zu bewerten, wobei der Fokus auf seiner Fähigkeit liegt, den erforderlichen Temperaturbereich und Vakuumgrad zu erreichen, seiner Kompatibilität mit Ihren Materialien und den Fähigkeiten seines Kühlsystems.

Der häufigste Fehler ist die Fokussierung auf eine einzige Spezifikation, wie die maximale Temperatur. Ein Vakuumofen ist ein integriertes System, bei dem die Heizelemente, Vakuumpumpen, das Kammerdesign und der Abkühlprozess zusammenarbeiten müssen, um konsistente, qualitativ hochwertige Ergebnisse für Ihre spezifische Arbeitslast zu liefern.

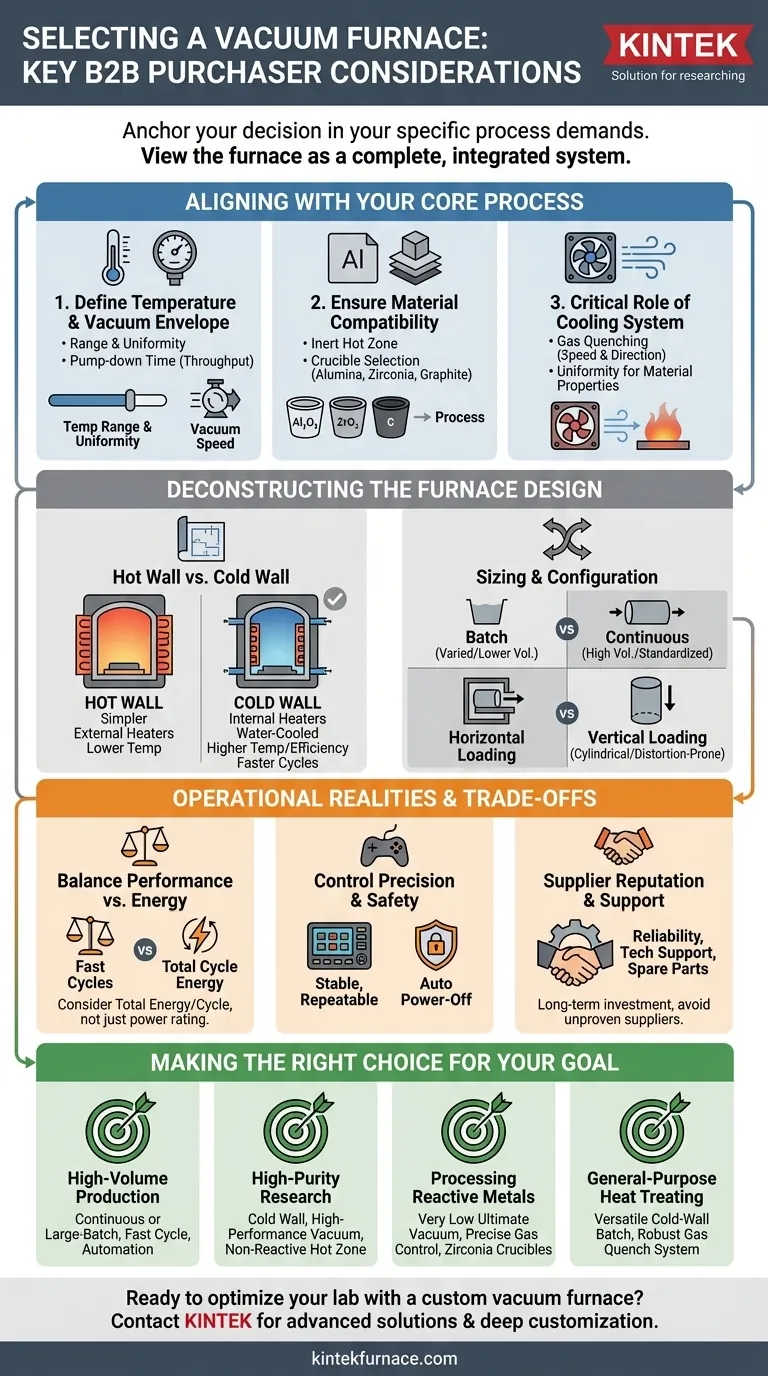

Abstimmung des Ofens auf Ihren Kernprozess

Bevor Sie die Hardware untersuchen, müssen Sie Ihre nicht verhandelbaren Prozessanforderungen definieren. Die Hauptfunktion des Ofens besteht darin, eine spezifische, wiederholbare Umgebung zu schaffen.

Definition Ihres Temperatur- und Vakuumfensters

Der erforderliche Temperaturbereich und der Vakuumgrad bilden das grundlegende Betriebsfenster für Ihren Prozess. Dies ist der erste Filter in Ihrem Auswahlprozess.

Stellen Sie sicher, dass der Ofen nicht nur Ihre Zieltemperatur erreichen kann, sondern diese auch mit hoher Gleichmäßigkeit in der gesamten Heizzone aufrechterhalten kann. Schlechte Gleichmäßigkeit führt zu inkonsistenten Materialeigenschaften.

Bewerten Sie ebenso die Leistung des Vakuumsystems, nicht nur seine Enddruckspezifikation. Berücksichtigen Sie die Evakuierungszeit – wie schnell das System die Kammer evakuieren kann –, da dies die Zykluszeit und den Durchsatz direkt beeinflusst.

Gewährleistung der Material- und Prozessverträglichkeit

Die Materialien, aus denen die Heizzone des Ofens konstruiert sind, dürfen bei hohen Temperaturen nicht mit Ihrer Arbeitslast reagieren oder diese verunreinigen. Dies ist ein kritischer Punkt für Anwendungen mit hoher Reinheit.

Die Auswahl des Tiegels ist ein wichtiger Teil davon. Der Tiegel muss chemisch inert gegenüber den Metallen sein, die Sie bei der Zieltemperatur bearbeiten.

- Aluminiumoxid ist üblich für Stahl- und Nickelbasislegierungen.

- Zirkonoxid wird oft für reaktive Metalle bei hohen Temperaturen benötigt.

- Graphit ist nützlich für einige Legierungen, kann aber bei anderen unerwünschte Carbide bilden.

Die entscheidende Rolle des Kühlsystems

Die Abkühlphase ist für die Bestimmung der endgültigen Materialeigenschaften genauso wichtig wie die Heizphase. Das Kühlsystem des Ofens bestimmt, wie schnell und gleichmäßig das Teil auf eine sichere Temperatur abgekühlt werden kann.

Bewerten Sie die Kühloptionen, wie z. B. die Hochdruckgasabschreckung. Die Geschwindigkeit und Richtung des Kühlgases können die Härte, Mikrostruktur und Restspannung im fertigen Teil erheblich beeinflussen.

Aufschlüsselung des Ofendesigns

Sobald Ihre Prozessanforderungen klar sind, können Sie bewerten, wie verschiedene Ofendesigns diese Anforderungen erfüllen.

Heißwand vs. Kühlwand: Eine grundlegende Wahl

Dies ist eine der wichtigsten Designentscheidungen.

- Heißwandöfen verfügen über Heizelemente außerhalb der Vakuumkammer. Sie sind typischerweise einfacher und kostengünstiger, aber auf niedrigere Temperaturen beschränkt.

- Kühlwandöfen haben interne Heizelemente und eine wassergekühlte Kammer. Sie bieten viel höhere Betriebstemperaturen, schnellere Heiz- und Abkühlzyklen und eine überlegene Temperaturgleichmäßigkeit.

Für die meisten Hochleistungsanwendungen ist ein Kühlwanddesign die Standardwahl. Die geringe thermische Masse der internen Isolierung ermöglicht erhebliche Energieeinsparungen und schnelle Temperaturänderungen.

Größe und Konfiguration

Die physische Größe und die Beladungsrichtung des Ofens müssen zu Ihrer Arbeitslast und Ihrem Produktionsvolumen passen.

- Chargenbetrieb vs. Kontinuierlich: Chargenöfen verarbeiten jeweils eine Ladung, ideal für unterschiedliche Aufträge oder geringere Volumina. Kontinuierliche Öfen bewegen Teile durch Heiz- und Kühlzonen und eignen sich für die volumenstarke, standardisierte Produktion.

- Horizontale vs. Vertikale Beladung: Die horizontale Beladung ist am häufigsten. Die vertikale Beladung wird oft für lange, zylindrische Teile bevorzugt, um Verformungen zu vermeiden, oder für bestimmte Prozesse wie das Vakuumkarburieren.

Verständnis der Kompromisse und betrieblichen Realitäten

Eine effektive Wahl erfordert die Abwägung von Leistung gegenüber langfristigen Betriebskosten und Risiken.

Leistung vs. Energieeffizienz

Ein Ofen, der extrem schnelle Heiz- und Kühlzyklen ermöglicht, wird natürlich einen höheren Spitzenenergieverbrauch haben. Moderne Designs mit geringer thermischer Masse können jedoch insgesamt energieeffizienter sein als ältere, mit feuerfestem Material ausgekleidete Öfen.

Betrachten Sie immer den Gesamtenergieverbrauch pro Zyklus, nicht nur die Nennleistung der Heizelemente.

Regelpräzision und Sicherheit

Die Qualität Ihrer Ergebnisse hängt von der Präzision des Steuerungssystems ab. Ein stabiler, zuverlässiger Regler, der einfach zu programmieren und einzustellen ist, ist für die Prozesswiederholbarkeit unerlässlich.

Moderne Sicherheitsfunktionen sind nicht verhandelbar. Eine automatische Abschaltfunktion beim Öffnen der Ofentür ist ein kritisches Merkmal, das Bediener vor hohen Temperaturen und elektrischen Gefahren schützt.

Reputation und Support des Lieferanten

Ein Vakuumofen ist eine bedeutende Kapitalinvestition mit langer Lebensdauer. Der Ruf des Lieferanten hinsichtlich Zuverlässigkeit, technischem Support und Ersatzteilverfügbarkeit ist genauso wichtig wie die anfänglichen Spezifikationen des Ofens. Ein billigerer Ofen von einem unbekannten Lieferanten kann sich als große Belastung erweisen.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie einen Ofen, der nicht nur fähig, sondern für Ihr primäres Ziel optimiert ist.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen liegt: Priorisieren Sie einen kontinuierlichen oder großvolumigen Chargenofen mit schnellen Zykluszeiten und Automatisierungsfunktionen, um den Durchsatz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Forschung mit hoher Reinheit liegt: Wählen Sie einen Kühlwandofen mit einem Hochleistungs-Vakuumsystem und nicht reaktiven Heizzonenmaterialien, um Verunreinigungen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle liegt: Ein Ofen mit einem sehr niedrigen Endvakuum und präziser Gassteuerung, wahrscheinlich unter Verwendung von Zirkonoxidtiegeln, ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung liegt: Ein vielseitiger Kühlwand-Chargenofen mit einem robusten Gasabschreckungssystem bietet die beste Balance zwischen Leistung und Flexibilität.

Letztendlich geht es bei der Wahl des richtigen Vakuumofens darum, sicherzustellen, dass die Anlage Ihren Prozess Tag für Tag fehlerfrei ausführen kann.

Zusammenfassungstabelle:

| Überlegung | Wichtige Punkte |

|---|---|

| Temperatur & Vakuum | Stellen Sie sicher, dass Bereich, Gleichmäßigkeit und Evakuierungszeit den Prozessanforderungen entsprechen |

| Materialverträglichkeit | Wählen Sie inerte Heizzonenmaterialien und Tiegel (z. B. Aluminiumoxid, Zirkonoxid), um Verunreinigungen zu vermeiden |

| Kühlsystem | Bewerten Sie Optionen wie Gasabschreckung für gleichmäßiges Abkühlen und Materialeigenschaften |

| Designtyp | Wählen Sie zwischen Heißwand (niedrigere Temperatur) und Kühlwand (höhere Temperatur, Effizienz) |

| Größe & Konfiguration | Passen Sie Chargen-/Kontinuierlicher Betrieb und horizontale/vertikale Beladung an Arbeitslast und Volumen an |

| Betriebsfaktoren | Balancieren Sie Energieeffizienz, Regelpräzision, Sicherheit und Lieferanten-Support |

Bereit, Ihr Labor mit einem kundenspezifischen Vakuumofen zu optimieren? KINTEK nutzt herausragende F&E und eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen präzise erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse mit zuverlässigen, hochleistungsfähigen Geräten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche zusätzlichen Prozesse kann ein Vakuum-Wärmebehandlungsofen durchführen? Erschließen Sie die fortschrittliche Materialverarbeitung

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Wie tragen Vakuumöfen zu langfristigen Kosteneinsparungen bei? Kosten senken durch Effizienz und Qualität

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?