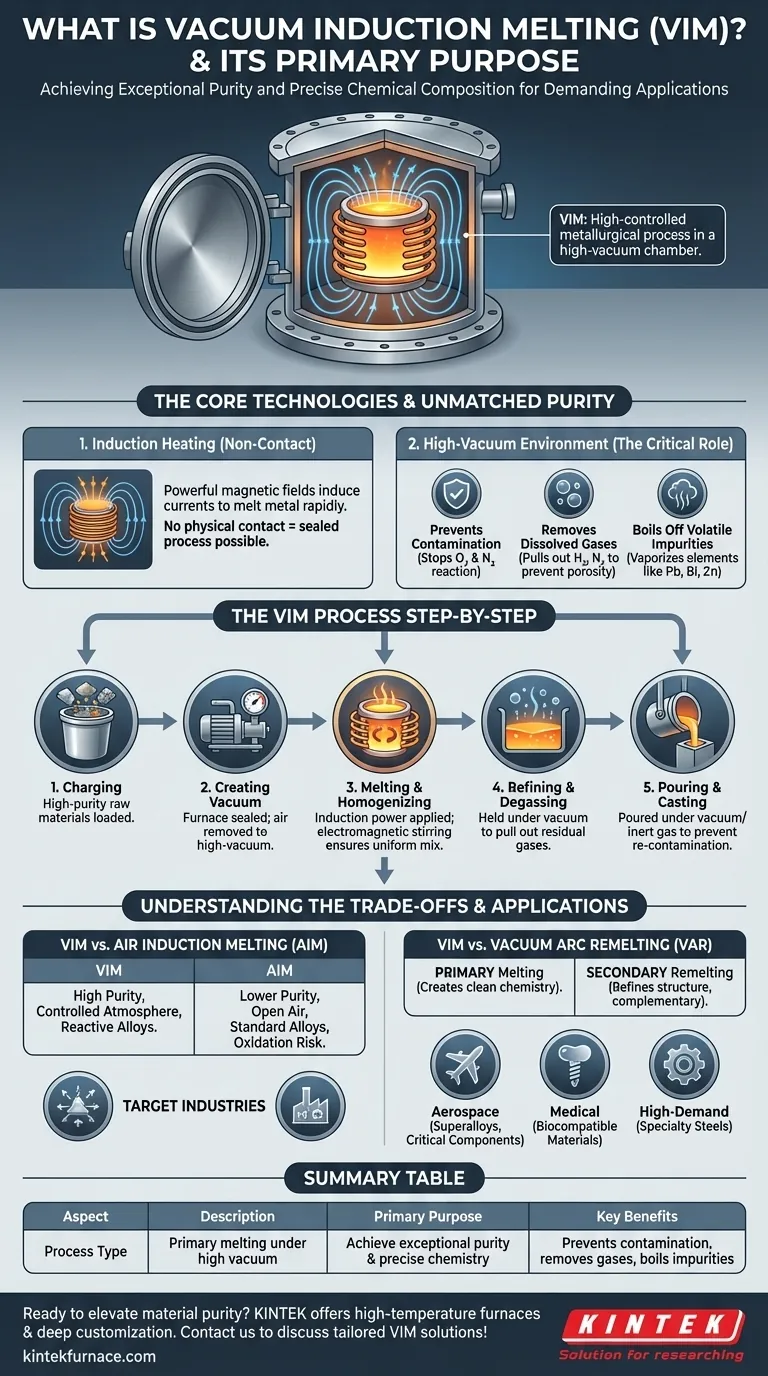

Im Kern ist das Vakuuminduktionsschmelzen (VIM) ein hochkontrolliertes metallurgisches Verfahren zum Schmelzen von Metallen und Herstellen von Legierungen in einer Hochvakuumbeschleunigung. Sein Hauptzweck ist die Herstellung von Materialien von außergewöhnlicher Reinheit und präziser chemischer Zusammensetzung. Durch die Eliminierung von atmosphärischen Gasen verhindert VIM Kontaminationen und entfernt gelöste Verunreinigungen, was für die Herstellung von Superlegierungen und Spezialstählen unerlässlich ist, die in den anspruchsvollsten Anwendungen eingesetzt werden.

Der wahre Wert von VIM liegt nicht nur im Schmelzen von Metall, sondern in der Erzielung einer ultimativen Kontrolle über die Chemie des Materials. Durch die Eliminierung der Atmosphäre aus der Gleichung verhindert VIM unerwünschte Reaktionen und reinigt die Schmelze, wodurch die Grundlage für Legierungen mit überlegener Festigkeit, Sauberkeit und Zuverlässigkeit geschaffen wird.

Wie VIM eine unübertroffene Reinheit erreicht

Die Wirksamkeit von VIM ergibt sich aus der Kombination von zwei Kerntechnologien: Induktionserhitzung und einer Hochvakuumumgebung. Jede spielt eine eigenständige und entscheidende Rolle.

Das Prinzip der Induktionserhitzung

Beim Induktionsschmelzen werden starke, wechselnde Magnetfelder verwendet, die von einer elektrischen Spule erzeugt werden. Dieses Feld induziert starke elektrische Ströme direkt in der Metallcharge selbst, wodurch diese schnell und effizient erhitzt und geschmolzen wird.

Da die Erhitzung durch Magnetfelder erfolgt, besteht kein physischer Kontakt zwischen der Wärmequelle (der Spule) und dem Metall. Diese Isolierung ermöglicht es, den gesamten Prozess in einer versiegelten Vakuumkammer durchzuführen.

Die entscheidende Rolle des Vakuums

Die Erzeugung eines Vakuums ist das bestimmende Merkmal des VIM-Prozesses. Das Entfernen der Luft aus der Kammer bewirkt gleichzeitig drei wesentliche Raffinationsschritte.

Erstens verhindert es atmosphärische Kontamination. Der Sauerstoff und Stickstoff in der Luft können nicht mit dem geschmolzenen Metall reagieren, wodurch die Bildung von Oxiden und Nitriden verhindert wird, die die Integrität einer Legierung beeinträchtigen.

Zweitens entfernt es gelöste Gase. Geschmolzene Metalle nehmen leicht Gase wie Wasserstoff und Stickstoff auf, die beim Erstarren des Metalls zu Porosität und Versprödung führen können. Das Vakuum zieht diese gelösten Gase effektiv aus der flüssigen Schmelze heraus.

Drittens verdampft es flüchtige Verunreinigungen. Elemente mit hohem Dampfdruck (wie Blei, Bismut oder Zink) verdampfen unter Vakuum bei hohen Temperaturen und werden von den Vakuumpumpen abgesaugt, wodurch das Grundmetall weiter gereinigt wird.

Präzise Kontrolle über das Legieren

Nachdem das Grundmetall in einer vollständig kontrollierten Umgebung geschmolzen wurde, können Legierungselemente mit extremer Präzision hinzugefügt werden. Dies gewährleistet, dass die endgültige chemische Zusammensetzung genau den Anforderungen entspricht, ohne die Unsicherheit von Reaktionen mit atmosphärischen Gasen.

Der VIM-Prozess Schritt für Schritt

Ein typischer VIM-Zyklus folgt einer logischen und streng kontrollierten Abfolge.

Beschickung des Ofens

Hochreine Rohstoffe mit bekannter Zusammensetzung werden in einen Keramiktiegel im Inneren des Ofens geladen.

Erzeugung des Vakuums

Der Ofen wird fest verschlossen und ein System aus leistungsstarken Pumpen entfernt die Luft, bis ein spezifischer Hochvakuumgrad erreicht ist.

Schmelzen und Homogenisieren

Leistung wird auf die Induktionsspule aufgebracht, wodurch die Charge schmilzt. Die durch die Spule erzeugten elektromagnetischen Kräfte bewirken auch eine natürliche Rührwirkung in der Schmelze, die sicherstellt, dass alle Elemente gleichmäßig vermischt sind und die Schmelze homogen ist.

Raffinierung und Entgasung

Das geschmolzene Metall wird für eine bestimmte Zeit unter Vakuum gehalten. Während dieser Phase zieht das Vakuum weiterhin Restgase und flüchtige Verunreinigungen ab und verfeinert so die Chemie der Schmelze.

Gießen und Formen

Schließlich wird der Ofen gekippt, um das saubere, geschmolzene Metall in Formen zu gießen. Dies geschieht ebenfalls unter Vakuum oder in einer kontrollierten Inertgasatmosphäre (wie Argon), um eine erneute Kontamination vor dem Erstarren des Metalls zu verhindern.

Die Abwägungen verstehen

VIM ist ein fortschrittlicher Prozess, und seine Anwendung impliziert eine spezifische Reihe von Prioritäten. Es ist nicht immer die notwendige oder wirtschaftlichste Wahl.

VIM im Vergleich zu Luftinduktionsschmelzen (AIM)

AIM ist ein wesentlich einfacherer und kostengünstigerer Prozess, bei dem Metall mittels Induktion an der freien Luft geschmolzen wird. Obwohl es für viele Standardlegierungen wirksam ist, bietet es keinen Schutz vor Oxidation oder Gasaufnahme. VIM wird gewählt, wenn die Legierung hochreaktiv ist oder wenn die Endanwendung die durch AIM eingebrachten Verunreinigungen nicht tolerieren kann.

VIM im Vergleich zu Vakuumlichtbogenschmelzen (VAR)

Dies ist ein wichtiger Unterschied. VIM ist ein Primärschmelzprozess zur Erzielung einer sauberen chemischen Zusammensetzung. VAR ist ein sekundärer Umschmelzprozess zur Perfektionierung der physikalischen Struktur einer bereits sauberen Legierung.

Häufig wird zuerst ein Barren oder eine Elektrode im VIM-Verfahren hergestellt und dann als Einsatzmaterial für einen VAR-Ofen verwendet. Der VAR-Prozess verfeinert die Kornstruktur und entfernt nichtmetallische Einschlüsse, wodurch Eigenschaften wie die Ermüdungslebensdauer weiter verbessert werden. Die beiden Prozesse ergänzen sich und sind nicht austauschbar.

Wann Vakuuminduktionsschmelzen spezifiziert werden sollte

Die Wahl des richtigen Schmelzverfahrens hängt vollständig von den Leistungsanforderungen des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von ultrahochreinen Masterlegierungen oder Materialien liegt, die empfindlich auf Sauerstoff und Stickstoff reagieren: VIM ist der wesentliche erste Schritt zur Kontrolle der chemischen Zusammensetzung auf atomarer Ebene.

- Wenn Ihr Hauptaugenmerk auf der Maximierung mechanischer Eigenschaften wie Ermüdungslebensdauer und Zähigkeit bei kritischen Luft- und Raumfahrt- oder medizinischen Komponenten liegt: VIM wird oft als Vorstufe für einen sekundären Umschmelzprozess wie VAR verwendet, um das sauberste Material mit einer verfeinerten festen Struktur zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung von Standardlegierungen liegt, die keine extreme Reinheit erfordern: Wahrscheinlich ist ein einfacherer Prozess wie das Luftinduktionsschmelzen (AIM) eine geeignetere und wirtschaftlichere Wahl.

Letztendlich ist die Wahl von VIM eine strategische Entscheidung, bei der die Materialreinheit und die vorhersehbare Leistung über alles andere gestellt werden.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Primärschmelzen unter Hochvakuum |

| Hauptzweck | Erreichen außergewöhnlicher Reinheit und präziser chemischer Zusammensetzung |

| Hauptvorteile | Verhindert Kontamination, entfernt gelöste Gase, verdampft flüchtige Verunreinigungen |

| Häufige Anwendungen | Superlegierungen, Spezialstähle für Luft- und Raumfahrt, Medizin und anspruchsvolle Industrien |

| Vergleich | VIM im Vergleich zu Luftinduktionsschmelzen (weniger rein) und Vakuumlichtbogenschmelzen (ergänzender Sekundärprozess) |

Sind Sie bereit, die Materialreinheit mit fortschrittlichen Vakuuminduktionsschmelzlösungen zu steigern? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um Hochtemperaturöfen wie Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Legierungsproduktion verbessern und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit