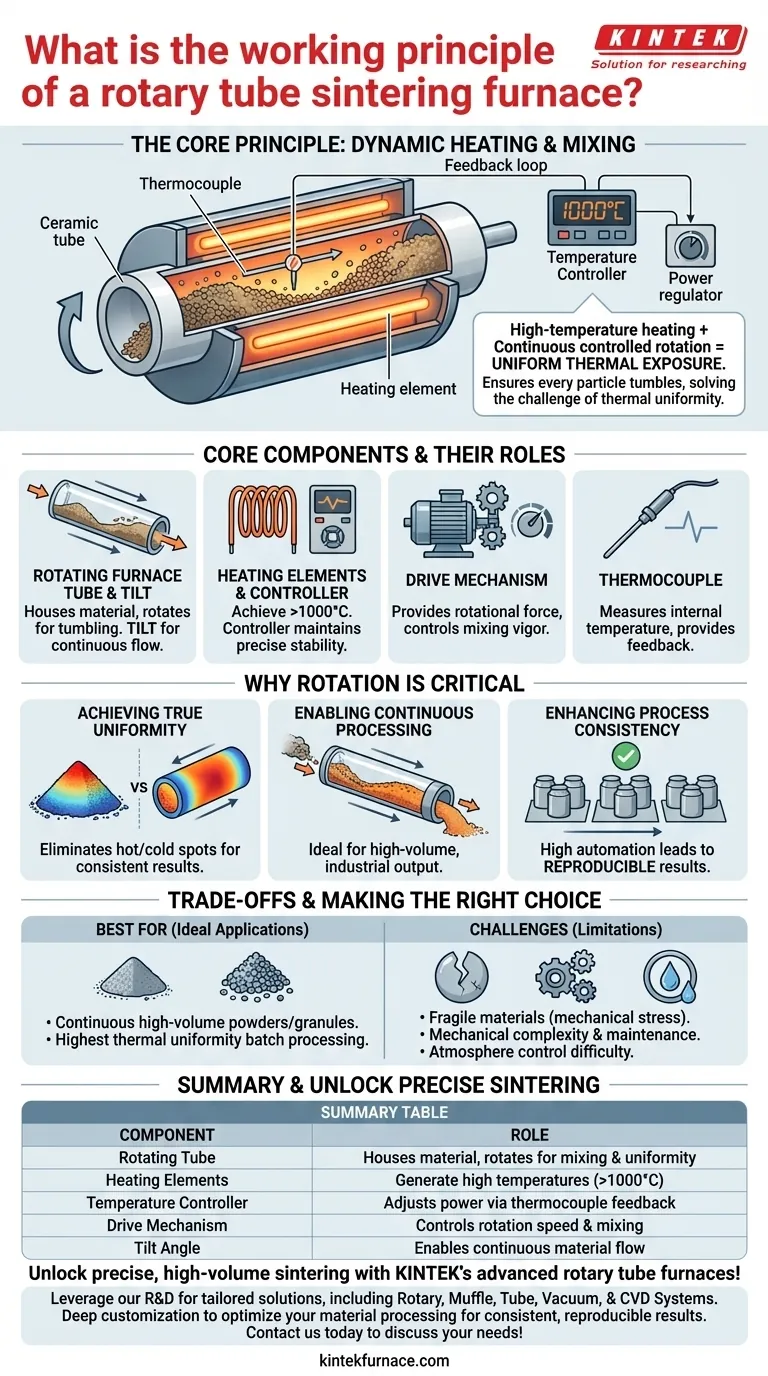

Im Kern arbeitet ein Drehrohrofen zum Sintern, indem er Hochtemperaturheizung mit kontinuierlicher, kontrollierter Rotation eines zentralen Rohrs kombiniert. Dieser doppelwirkende Mechanismus zwingt das Material im Inneren dazu, sich ständig zu bewegen und zu mischen, wodurch sichergestellt wird, dass jedes Partikel während des gesamten Verarbeitungsprozesses einem gleichmäßigen Temperaturprofil ausgesetzt ist. Das gesamte System wird durch eine präzise Rückkopplungsschleife gesteuert, bei der Thermoelemente die Temperatur messen, ein Controller diese mit einem eingestellten Programm vergleicht und die Leistung der Heizelemente entsprechend angepasst wird.

Die grundlegende Herausforderung bei der Hochtemperaturmaterialverarbeitung ist die Erzielung einer perfekten thermischen Gleichmäßigkeit. Ein Drehrohrofen löst dieses Problem, indem er statisches Heizen durch dynamisches Mischen ersetzt und so konsistente, reproduzierbare Ergebnisse gewährleistet, die in stationären Öfen, insbesondere für Pulver und Granulate, schwer zu erzielen sind.

Die Kernkomponenten und ihre Rollen

Um das Funktionsprinzip zu verstehen, müssen wir uns zunächst das integrierte System von Komponenten ansehen, die es funktionsfähig machen. Jedes Teil spielt eine entscheidende Rolle für das Endergebnis.

Das rotierende Ofenrohr

Das zentrale Element ist ein zylindrisches Rohr, typischerweise aus Quarz, Keramik oder einer Metalllegierung, das das zu verarbeitende Material aufnimmt. Dieses Rohr ist auf einem Mechanismus montiert, der es ermöglicht, sich um seine Längsachse zu drehen.

Viele Modelle verfügen auch über einen einstellbaren Neigungswinkel. Diese leichte Neigung nutzt die Schwerkraft, um die Bewegung des Materials vom Eintrittspunkt zum Austrittspunkt zu erleichtern und so einen kontinuierlichen Arbeitsablauf zu ermöglichen.

Das Heiz- und Kontrollsystem

Das Ofenrohr ist von Hochleistungs-Heizelementen umgeben. Ihre Aufgabe ist es, die Kammer auf die erforderliche Sintertemperatur zu bringen, die oft über 1000 °C liegen kann.

Ein Thermoelement fungiert als Sensor, der ständig die Innentemperatur misst und in ein elektrisches Signal umwandelt. Dieses Signal wird an einen Temperaturregler gesendet, der das Gehirn des Betriebs ist. Der Regler vergleicht die tatsächliche Temperatur mit dem benutzerdefinierten Programm und passt die den Heizelementen zugeführte Leistung an, um eine präzise thermische Stabilität aufrechtzuerhalten.

Der Antriebsmechanismus

Ein unabhängiger Elektromotor liefert die Rotationskraft. Die Drehzahl ist ein kritischer Prozessparameter, der präzise gesteuert werden kann. Die Anpassung der Drehzahl beeinflusst, wie stark das Material umgewälzt wird, was die Wärmeübertragungsraten und die Mischeffizienz beeinflusst.

Warum die Rotation der entscheidende Vorteil ist

Die Rotation ist keine Hilfsfunktion; sie ist das definierende Prinzip, das dem Ofen seine einzigartigen Fähigkeiten verleiht und häufige Verarbeitungsprobleme löst.

Erzielung echter thermischer Gleichmäßigkeit

In einem statischen Ofen erwärmt sich Material am Boden und in der Mitte eines Haufens langsamer als Material an der Oberfläche. Dies führt zu Temperaturgradienten, die zu inkonsistenten Ergebnissen führen.

Der Drehrohrofen eliminiert dieses Problem. Die kontinuierliche Taumelbewegung stellt sicher, dass kein einzelnes Partikel lange in einer Position bleibt, wodurch potenzielle heiße oder kalte Stellen ausgeglichen und eine außergewöhnlich gleichmäßige Erwärmung garantiert wird.

Ermöglichung der kontinuierlichen Verarbeitung

Die Kombination aus Rotation und Neigung verwandelt den Ofen von einem Einzelchargen-Gerät in ein kontinuierliches Produktionswerkzeug. Rohmaterial kann am oberen Ende des Rohres zugeführt und das verarbeitete Material am unteren Ende ausgetragen werden. Dies ist ideal für industrielle Anwendungen, die eine stetige, konsistente Ausgabe erfordern.

Verbesserung der Prozesskonsistenz

Mit intelligenter Kontrolle über Temperatur, Zeit und Drehzahl kann jeder Parameter akribisch verwaltet und aufgezeichnet werden. Dieser hohe Automatisierungsgrad stellt sicher, dass jede Charge unter identischen Bedingungen verarbeitet wird, was zu hoch reproduzierbaren Ergebnissen und verbesserter Qualitätskontrolle führt.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Drehrohrdesign keine Universallösung. Das Verständnis seiner Grenzen ist entscheidend für eine fundierte Entscheidung.

Materialkompatibilität

Die Taumelbewegung, die eine gleichmäßige Erwärmung gewährleistet, kann für bestimmte Materialien schädlich sein. Empfindliche, spröde oder große Einzelstückproben können durch die mechanische Beanspruchung der Rotation beschädigt werden. Diese Methode eignet sich am besten für Pulver, Granulate und andere frei fließende Feststoffe.

Mechanische Komplexität und Wartung

Der Rotationsmechanismus, einschließlich Motor, Antriebssystem und Dichtungen, führt zu einer mechanischen Komplexität, die in einem statischen Ofen nicht vorhanden ist. Diese beweglichen Teile erfordern regelmäßige Wartung und stellen potenzielle Fehlerquellen über die Lebensdauer der Ausrüstung dar.

Herausforderungen bei der Atmosphärenkontrolle

Obwohl viele Drehrohöfen kontrollierte Atmosphären (z. B. Inertgas) unterstützen, ist die Aufrechterhaltung einer perfekten Abdichtung an einem rotierenden Rohr von Natur aus komplexer als an einem stationären. Für Anwendungen, die eine ultrahohe Reinheit oder extrem empfindliche Atmosphären erfordern, kann dies ein wichtiger Aspekt sein.

Die richtige Wahl für Ihren Prozess treffen

Letztendlich hängt die Entscheidung für einen Drehrohrofen vollständig von Ihrem spezifischen Material und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Hochvolumenproduktion von Pulvern oder Granulaten liegt: Die Durchflussfähigkeit und die gleichmäßige Erwärmung eines Drehrohrofens machen ihn zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen thermischen Gleichmäßigkeit für die Chargenverarbeitung liegt: Das aktive Mischen in einem Drehrohrofen bietet eine Konsistenz, die in einem statischen System nur sehr schwer zu erreichen ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Strukturen, einzelner großer Komponenten oder mechanisch empfindlicher Materialien liegt: Ein statischer Kammer- oder Rohrofen ist die geeignetere und sicherere Option.

Indem Sie sein Kernprinzip der dynamischen Erwärmung verstehen, können Sie effektiv bestimmen, ob diese Technologie das richtige Werkzeug ist, um Ihre Verarbeitungsziele zu erreichen.

Zusammenfassungstabelle:

| Komponente | Rolle im Funktionsprinzip |

|---|---|

| Rotierendes Rohr | Beherbergt Material und rotiert zum Taumeln und Mischen, wodurch eine gleichmäßige Wärmeexposition gewährleistet wird |

| Heizelemente | Erzeugen hohe Temperaturen (oft >1000°C) für Sinterprozesse |

| Temperaturregler | Passt die Leistung basierend auf dem Thermoelement-Feedback an, um präzise thermische Stabilität aufrechtzuerhalten |

| Antriebsmechanismus | Steuert die Drehzahl für optimale Misch- und Wärmeübertragungseffizienz |

| Neigungswinkel | Nutzt die Schwerkraft, um einen kontinuierlichen Materialfluss von Ein- zu Austrittspunkten zu ermöglichen |

Erschließen Sie präzises, hochvolumiges Sintern mit den fortschrittlichen Drehrohöfen von KINTEK! Durch hervorragende F&E und Eigenfertigung bieten wir verschiedenen Laboratorien maßgeschneiderte Hochtemperaturlösungen. Unsere Produktpalette, einschließlich Drehrohröfen, Muffel-, Rohr-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch eine starke tiefe Anpassung erweitert, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Materialverarbeitung für konsistente, reproduzierbare Ergebnisse optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate