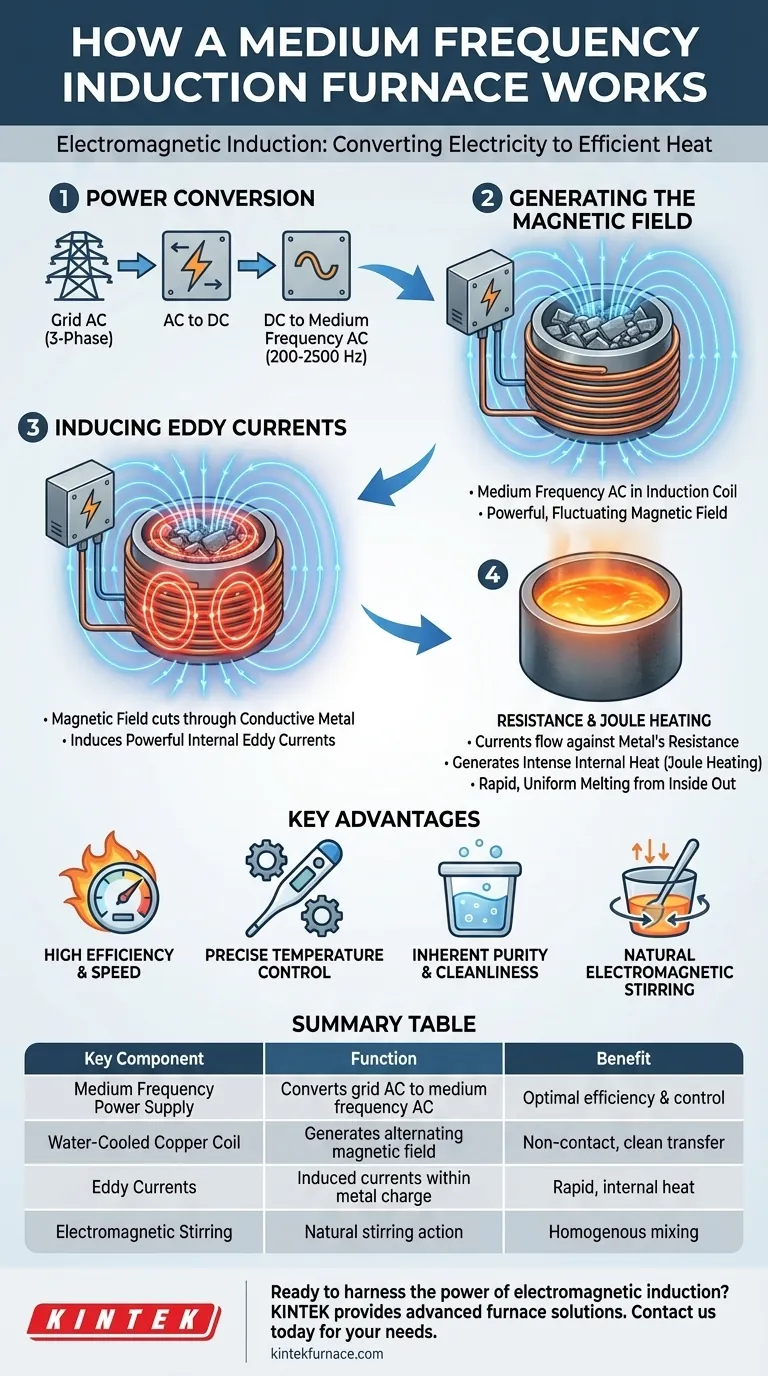

Im Kern arbeitet ein Mittelfrequenz-Induktionsofen nach dem Prinzip der elektromagnetischen Induktion. Er nutzt ein starkes, fluktuierendes Magnetfeld, um Wärme direkt im Metall selbst zu erzeugen, anstatt sich auf externe Flammen oder Heizelemente zu verlassen. Dieser Prozess wandelt elektrische Energie mit bemerkenswerter Effizienz und Präzision in Wärme um.

Das Grundprinzip besteht darin, den normalen elektrischen Strom in einen Mittelfrequenzstrom umzuwandeln, der dann zur Erzeugung eines Magnetfeldes verwendet wird. Dieses Feld induziert starke innere elektrische Ströme (Wirbelströme) innerhalb der Metallcharge, und der eigene Widerstand des Metalls gegen diese Ströme erzeugt intensive, schnelle Wärme.

Das Kernprinzip: Von Elektrizität zu Wärme

Der gesamte Prozess ist eine mehrstufige Energieumwandlung, die auf elegante Weise Elektrizität aus dem Netz in thermische Energie im Zielmaterial umwandelt.

Schritt 1: Stromumwandlung

Der Ofen nimmt zunächst den normalen Drehstrom (AC) aus dem Stromnetz auf. Dieser Strom wird in Gleichstrom (DC) umgewandelt und dann wieder in einen spezialisierten, einphasigen Wechselstrom mit einer Mittelfrequenz, typischerweise zwischen 200 und 2.500 Hz, umgewandelt. Diese Frequenz ist entscheidend für die Erzielung einer optimalen Heizeffizienz.

Schritt 2: Erzeugung des Magnetfeldes

Dieser gesteuerte Mittelfrequenz-Wechselstrom wird in eine wassergekühlte Kupfer-Induktionsspule geleitet, die den Tiegel mit dem Metall umgibt. Wenn der Strom durch diese Spule fließt, erzeugt er ein starkes und schnell wechselndes Magnetfeld im Raum innerhalb und um die Spule herum.

Schritt 3: Induktion von Wirbelströmen

Gemäß dem Induktionsgesetz von Faraday durchschneidet dieses fluktuierende Magnetfeld die leitfähige Metallcharge, die sich im Tiegel befindet. Diese Einwirkung induziert ein starkes elektrisches Potenzial im Metall, wodurch kreisförmige Elektronenflüsse, bekannt als Wirbelströme, nahe der Oberfläche des Materials entstehen.

Schritt 4: Widerstand und Joulesche Wärme

Das Metall selbst besitzt einen natürlichen elektrischen Widerstand. Wenn die induzierten Wirbelströme gegen diesen Widerstand fließen, erzeugen sie immense Wärme – ein Phänomen, das als Joulesche Wärme bekannt ist. Die Wärme wird im Metall erzeugt, was zu einem extrem schnellen und gleichmäßigen Schmelzen von innen nach außen führt.

Die wichtigsten Vorteile verstehen

Das Funktionsprinzip der Induktionserwärmung bietet mehrere deutliche betriebliche Vorteile gegenüber herkömmlichen Ofentechnologien.

Hohe Effizienz und Geschwindigkeit

Da die Wärme direkt im Einsatzmaterial erzeugt wird, werden Energieverluste an die Umgebung minimiert. Dies führt zu einer sehr hohen elektrischen Effizienz, geringem Stromverbrauch und außergewöhnlich schnellen Schmelz- und Heizzeiten.

Präzise Temperaturkontrolle

Die dem Induktor zugeführte Leistung kann sofort und mit großer Präzision geregelt werden. Dies ermöglicht eine exakte Kontrolle über die Heizrate und die Endtemperatur des geschmolzenen Metalls, was für die Herstellung hochwertiger Legierungen entscheidend ist.

Inhärente Reinheit und Sauberkeit

Die Induktionserwärmung ist ein berührungsloser Prozess. Es gibt keine Verbrennungsprodukte wie Gas oder Ruß, und das Material kommt nie mit einem Heizelement in Berührung. Diese Sauberkeit ist unerlässlich für das Schmelzen reaktiver Metalle oder die Herstellung hochreiner Legierungen, ein Prozess, der oft durch den Betrieb des Ofens unter Vakuum oder Schutzgasatmosphäre verbessert wird.

Natürliches elektromagnetisches Rühren

Ein einzigartiger Vorteil dieses Prozesses ist der Effekt des elektromagnetischen Rührens. Die gleichen magnetischen Kräfte, die die Wirbelströme induzieren, erzeugen auch eine Rührbewegung im geschmolzenen Metallbad. Dies gewährleistet, dass die Legierung gründlich gemischt wird, was zu einer ausgezeichneten chemischen und thermischen Homogenität führt.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl eines Induktionsofens ist eine Entscheidung, die auf dem Bedarf an Geschwindigkeit, Präzision und Reinheit beruht.

- Wenn Ihr Hauptaugenmerk auf schnellem Schmelzen für Gießereien liegt: Die hohe Effizienz und Geschwindigkeit eines Mittelfrequenzofens machen ihn ideal für die Hochdurchsatzproduktion verschiedener Metalle.

- Wenn Ihr Hauptaugenmerk auf hochwertigen Legierungen und Reinheit liegt: Die saubere, berührungslose Erwärmung und die natürliche Rührwirkung gewährleisten ein homogenes und unverunreinigungsfreies Endprodukt.

- Wenn Ihr Hauptaugenmerk auf lokalisierter Wärmebehandlung liegt: Die präzise Steuerung ist perfekt für Anwendungen wie Schmieden, Härten von Wellen oder Vorwärmen von Schweißnähten, bei denen nur ein bestimmter Bereich erwärmt werden muss.

Diese Technologie nutzt die grundlegende Physik, um eine unübertroffene Kontrolle über das Erhitzen und Schmelzen von Metallen zu bieten.

Zusammenfassungstabelle:

| Schlüsselkomponente | Funktion | Vorteil |

|---|---|---|

| Mittelfrequenz-Stromversorgung | Wandelt Netz-AC in Mittelfrequenz-AC (200–2500 Hz) um | Ermöglicht optimale Heizeffizienz und Kontrolle |

| Wassergekühlte Kupfer-Spule | Erzeugt ein starkes, wechselndes Magnetfeld | Ermöglicht berührungslose, saubere Energieübertragung |

| Wirbelströme | Induzierte Ströme fließen innerhalb der Metallcharge | Erzeugt schnelle, innere Wärme durch Joulesche Wärme |

| Elektromagnetisches Rühren | Natürliche Rührwirkung durch magnetische Kräfte | Gewährleistet homogene Mischung und Temperatur |

Sind Sie bereit, die Kraft der elektromagnetischen Induktion für Ihre Metallverarbeitungsanforderungen zu nutzen?

Die fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK sind auf Präzision und Leistung ausgelegt. Durch die Nutzung unserer außergewöhnlichen F&E und unserer Eigenfertigung beliefern wir diverse Labore und Gießereien mit robusten Induktionsheizsystemen. Unsere Produktlinie, einschließlich spezialisierter Muffel-, Rohr- sowie Vakuum- und Atmosphärenöfen, wird durch starke Tiefanpassungsfähigkeiten ergänzt, um Ihren einzigartigen experimentellen und Produktionsanforderungen gerecht zu werden.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Mittelfrequenz-Induktionsofen-Technologie schnelles Schmelzen, überlegene Reinheit und präzise Temperaturkontrolle für Ihre Anwendung liefern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz