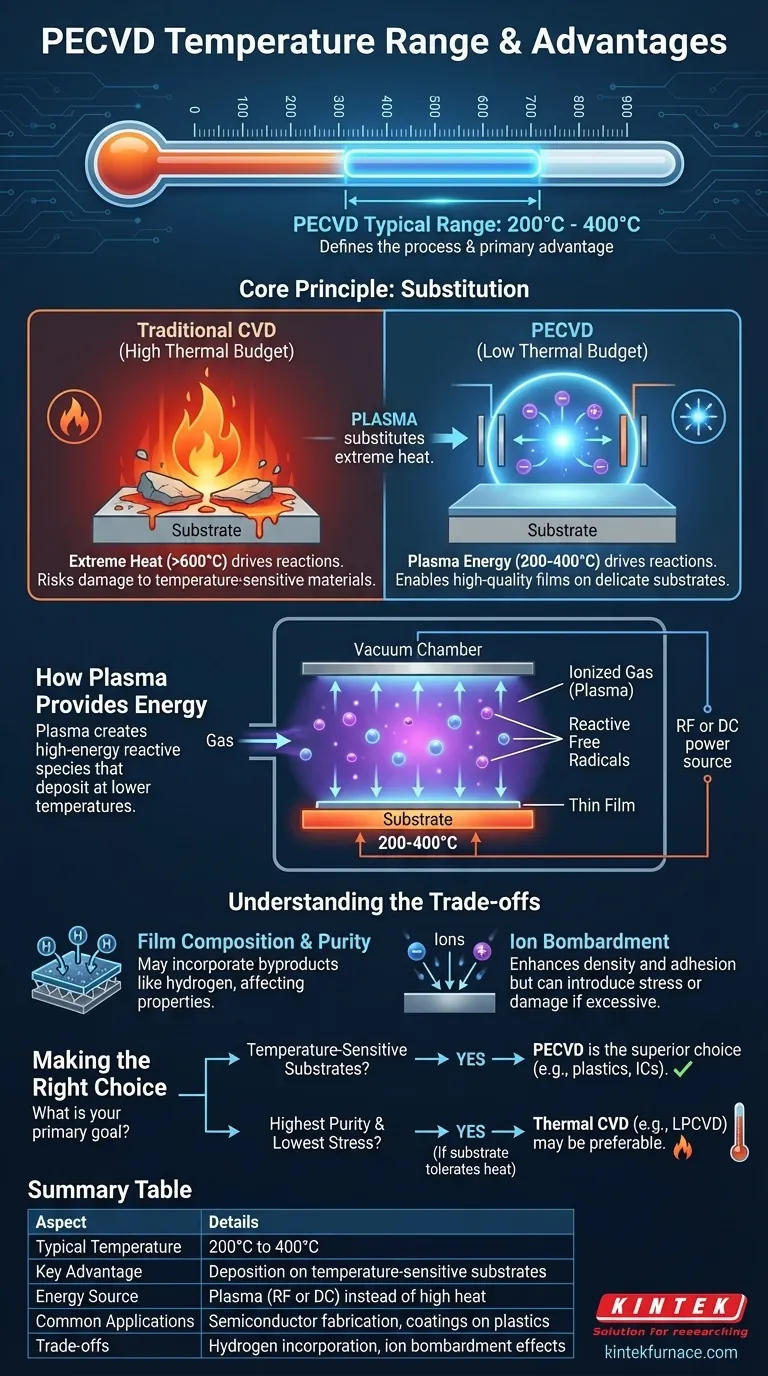

Um es direkt auszudrücken, liegt die typische Betriebstemperatur für die Plasma Enhanced Chemical Vapor Deposition (PECVD) zwischen 200 °C und 400 °C. Dieser relativ niedrige Temperaturbereich ist das bestimmende Merkmal und der Hauptvorteil des Prozesses, da er die Abscheidung hochwertiger Dünnschichten auf Substraten ermöglicht, die traditionellere Hochtemperaturmethoden nicht überstehen würden.

Das Kernprinzip der PECVD ist die Substitution. Anstatt sich ausschließlich auf extreme Hitze zu verlassen, um chemische Reaktionen anzutreiben, nutzt sie die Energie eines ionisierten Gases (Plasma), um dasselbe Ziel zu erreichen, wodurch der für die Dünnschichtabscheidung erforderliche thermische Aufwand grundlegend reduziert wird.

Warum PECVD bei niedrigeren Temperaturen arbeitet

Um die Bedeutung des Temperaturbereichs der PECVD zu verstehen, müssen wir zunächst die Einschränkungen traditioneller thermischer Abscheidungsmethoden betrachten.

Die Herausforderung bei der traditionellen CVD

Die Standard Chemical Vapor Deposition (CVD) verlässt sich ausschließlich auf thermische Energie, um Vorläufergase aufzubrechen. Substrate werden auf sehr hohe Temperaturen erhitzt, oft über 600 °C oder viel höher.

Dieser hohe „thermische Aufwand“ liefert die Aktivierungsenergie, die benötigt wird, damit Gasmoleküle reagieren und einen festen Film auf der Substratoberfläche bilden. Solche intensive Hitze kann jedoch viele Materialien beschädigen oder zerstören, einschließlich Kunststoffe, bestimmte Halbleiter mit vorhandenen integrierten Schaltkreisen und andere temperaturempfindliche Komponenten.

Wie Plasma die Energie liefert

PECVD umgeht die Notwendigkeit extremer Hitze, indem sie eine alternative Energiequelle einführt: Plasma.

In einer Vakuumkammer werden Vorläufergase zwischen zwei Elektroden eingeleitet. Eine Radiofrequenz- (RF) oder Gleichspannung (DC) wird angelegt, die Elektronen von den Gasmolekülen ablöst und ein glühendes, ionisiertes Gas – das Plasma – erzeugt.

Dieses Plasma ist eine energiereiche Umgebung. Die Kollisionen innerhalb des Plasmas erzeugen hochreaktive freie Radikale, die dann bei viel niedrigeren Temperaturen auf dem Substrat abgeschieden werden können. Das Substrat wird immer noch erhitzt, aber nur auf den Bereich von 200–400 °C, was ausreicht, um die Oberflächendiffusion zu fördern und einen dichten, gleichmäßigen Film zu gewährleisten.

Die Kompromisse verstehen

Die niedrigere Betriebstemperatur der PECVD ist ein großer Vorteil, bringt aber Überlegungen mit sich, die sie von rein thermischen Prozessen unterscheiden.

Filmzusammensetzung und Reinheit

Da die Abscheidung bei niedrigeren Temperaturen erfolgt, können PECVD-Filme manchmal Nebenprodukte der Vorläufergase, wie Wasserstoff, enthalten. Zum Beispiel enthalten Siliziumnitrid- (SiNₓ) Filme, die mittels PECVD abgeschieden werden, oft erhebliche Mengen an Wasserstoff, was ihre elektrischen und optischen Eigenschaften beeinflussen kann.

Hochtemperaturprozesse, wie Low-Pressure CVD (LPCVD), ergeben oft Filme mit höherer Reinheit und besserer Stöchiometrie, da die Wärme unerwünschte Elemente effektiver abführt.

Die Rolle des Ionenbeschusses

Das Plasma, das die Niedertemperaturabscheidung ermöglicht, bombardiert die Substratoberfläche auch mit energiereichen Ionen. Dies kann vorteilhaft sein, da es die Filmdichte und -haftung erhöhen kann.

Ein übermäßiger Ionenbeschuss kann jedoch auch Spannungen im Film hervorrufen oder sogar physikalische Schäden an der Substratoberfläche verursachen, ein kritisches Anliegen in der Halbleiterfertigung. Die Prozesskontrolle beinhaltet das Finden des richtigen Gleichgewichts zwischen Plasmaleistung, Druck und Temperatur.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten auf Ihr primäres Ziel. Das einzigartige Temperaturprofil der PECVD macht sie ideal für bestimmte Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Filmen auf temperaturempfindlichen Substraten liegt: PECVD ist die überlegene und oft einzige praktikable Wahl. Ihr geringer thermischer Aufwand schützt die darunter liegenden Materialien und integrierten Schaltkreise.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit und des geringsten Stresses liegt: Ein thermischer Hochtemperaturprozess wie LPCVD kann vorzuziehen sein, aber nur, wenn Ihr Substrat die intensive Hitze verträgt.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Abscheiderate, Filmqualität und Substratintegrität liegt: Sie müssen die PECVD-Parameter sorgfältig optimieren. Der Bereich von 200 °C bis 400 °C bietet ein Fenster, in dem die Filmqualität ohne das Risiko thermischer Schäden eingestellt werden kann.

Letztendlich ist die Nutzung der Plasmaenergie durch PECVD ein strategischer Kompromiss, der die Dünnschichtabscheidung für eine Vielzahl neuer Anwendungen ermöglicht.

Übersichtstabelle:

| Aspekt | Details |

|---|---|

| Typischer Temperaturbereich | 200 °C bis 400 °C |

| Hauptvorteil | Ermöglicht die Abscheidung auf temperaturempfindlichen Substraten |

| Energiequelle | Plasma (RF oder DC) statt hoher Hitze |

| Häufige Anwendungen | Halbleiterfertigung, Beschichtungen auf Kunststoffen |

| Kompromisse | Kann Wasserstoffeinbau und Ionenbeschuss-Effekte beinhalten |

Benötigen Sie ein PECVD-System, das auf die individuellen Anforderungen Ihres Labors zugeschnitten ist? KINTEK ist auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich PECVD-Systemen, spezialisiert, mit tiefgreifenden Anpassungsmöglichkeiten, um Ihre experimentellen Anforderungen präzise zu erfüllen. Unsere Expertise in Forschung und Entwicklung sowie die hauseigene Fertigung gewährleisten zuverlässige Leistung für verschiedenste Labore. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Dünnschichtabscheidungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

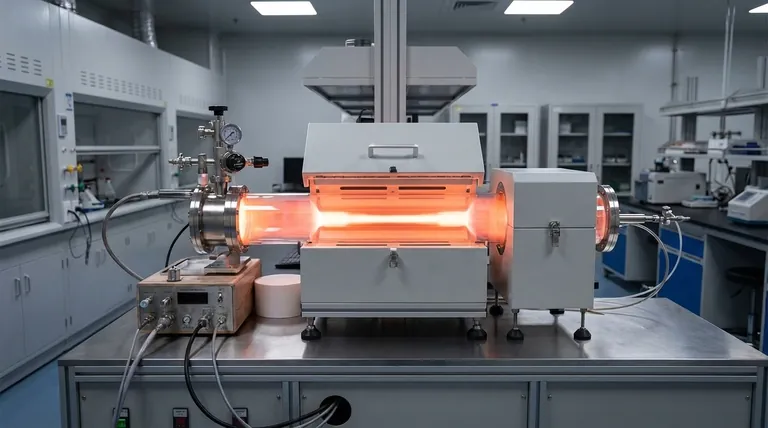

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren