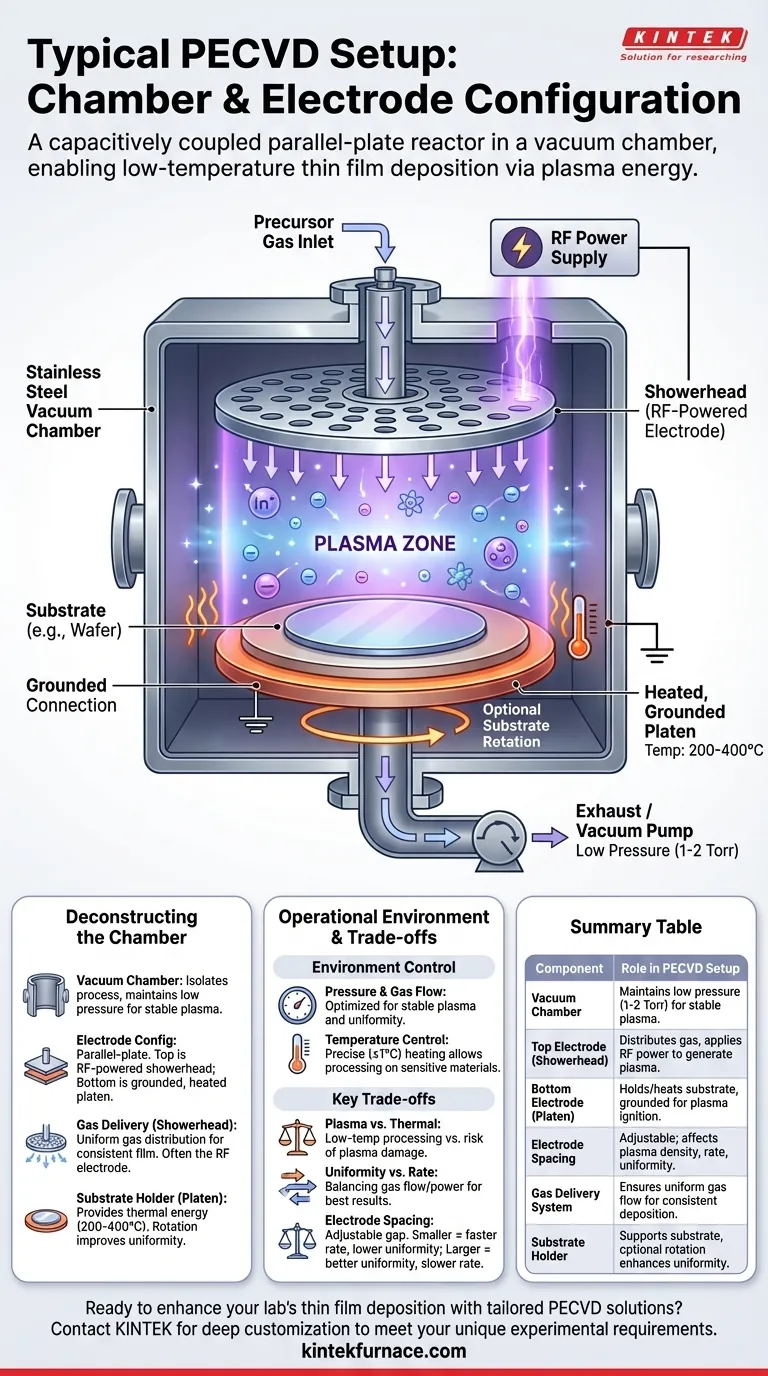

Im Kern ist ein typisches Plasma-Enhanced Chemical Vapor Deposition (PECVD)-System ein kapazitiv gekoppelter Parallelplattenreaktor, der sich in einer Vakuumkammer befindet. Bei dieser Anordnung werden Vorläufergase über eine spezielle Düse, den sogenannten Duschkopf, zugeführt, der oft auch als obere, HF-betriebene Elektrode dient. Das Substrat ruht auf einer beheizten, geerdeten unteren Elektrode (Platte), und die Hochfrequenzenergie (HF) zündet ein Plasma zwischen diesen beiden Platten, wodurch die für die Abscheidung des Films bei relativ niedrigen Temperaturen erforderlichen chemischen Reaktionen angetrieben werden.

Die grundlegende Konstruktion eines PECVD-Systems ist darauf ausgelegt, eine kontrollierte Niederdruck-Plasmaumgebung zu schaffen. Die Verwendung von Plasmaenergie anstelle hoher thermischer Energie ist der Schlüssel, der die Abscheidung hochwertiger Dünnschichten auf Substraten ermöglicht, die hohen Temperaturen nicht standhalten können.

Die PECVD-Kammer im Detail

Um den Prozess zu verstehen, müssen wir zuerst die Hauptkomponenten des physischen Systems und die Rolle kennen, die jede einzelne spielt.

Die Vakuumkammer

Der gesamte Prozess findet in einer Vakuumkammer statt, die typischerweise aus Edelstahl gefertigt ist. Diese Kammer isoliert den Prozess von der Außenatmosphäre.

Ihre Hauptfunktion besteht darin, den Betrieb bei sehr niedrigem Druck zu ermöglichen, normalerweise im Bereich von 1 bis 2 Torr. Dieser niedrige Druck ist entscheidend für die Erzeugung eines stabilen Plasmas und die Kontrolle der mittleren freien Weglänge der Gasmoleküle.

Die Elektrodenkonfiguration

Die häufigste Konfiguration ist ein Parallelplattenreaktor. Dieser besteht aus zwei parallelen Elektroden, die durch einige Zentimeter getrennt sind.

Die obere Elektrode ist typischerweise ein Duschkopf, der an eine HF-Stromversorgung angeschlossen ist. Diese HF-Energie regt die Vorläufergase in einen Plasma-Zustand an.

Die untere Elektrode ist eine geerdete Platte, die das Substrat (z. B. einen Siliziumwafer) hält. Das Substrat befindet sich direkt in der Plasmaerzeugungszone.

Das Gaszufuhrsystem (Duschkopf)

Eine gleichmäßige Filmdeposition erfordert eine gleichmäßige Gasverteilung. Dies wird durch einen Duschkopf erreicht.

Diese Komponente ist eine sorgfältig gefertigte Platte mit vielen kleinen Löchern, die die Vorläufergase gleichmäßig über die Oberfläche des darunter liegenden Substrats einleiten. In vielen modernen Systemen ist dieser Duschkopf gleichzeitig die mit Leistung versorgte HF-Elektrode.

Der Substrathalter (Platte)

Das Substrat ruht auf einer beheizten Platte. Diese Komponente liefert die für die Abscheidungsreaktionen erforderliche thermische Energie, wenn auch bei einer viel niedrigeren Temperatur (typischerweise 200–400 °C) als bei anderen CVD-Verfahren.

Viele Systeme ermöglichen auch die Substratrotation, um die Filmgleichmäßigkeit über den gesamten Wafer weiter zu verbessern.

Die Betriebsumgebung

Die physische Hardware ist darauf ausgelegt, die Prozessumgebung präzise zu steuern, was die endgültigen Eigenschaften des abgeschiedenen Films bestimmt.

Druck- und Gasflussmanagement

Ein Vakuumpumpsystem hält die Niederdruckumgebung aufrecht. Der Kammerdruck und die Gasflussraten werden gemeinsam optimiert, um ein stabiles Plasma zu gewährleisten und eine gute Gleichmäßigkeit innerhalb des Wafers zu erzielen.

Die Gasströmungsmuster können variieren. Einige Systeme leiten Gas von der Mitte nach außen und saugen es am Rand ab, während andere das Gegenteil tun. Die Wahl hängt von der spezifischen Chemie und den gewünschten Filmeigenschaften ab.

Temperaturkontrolle

Die beheizte Platte ermöglicht eine präzise Temperaturkontrolle, oft mit einer Genauigkeit von ±1°C. Obwohl 200–400 °C Standard sind, können Prozesse je nach Anwendung bei niedrigeren und höheren Temperaturen durchgeführt werden.

Diese niedrigere Betriebstemperatur ist der Hauptvorteil von PECVD, da sie die Abscheidung auf temperaturempfindlichen Materialien wie Kunststoffen oder vollständig verarbeiteten integrierten Schaltkreisen ermöglicht.

Verständnis der wichtigsten Kompromisse

Die Konstruktion eines PECVD-Systems spiegelt eine Reihe von technischen Kompromissen wider, die darauf abzielen, den Abscheidungsprozess zu optimieren.

Plasmaenergie vs. thermische Energie

Der zentrale Kompromiss bei PECVD ist die Verwendung von Plasma zur Energiezufuhr, anstatt sich ausschließlich auf hohe Temperaturen zu verlassen (wie bei LPCVD).

Dies ermöglicht eine Niedertemperaturverarbeitung, birgt aber auch das Risiko plasmainduzierter Schäden am Substrat oder am wachsenden Film. Die Systemauslegung – einschließlich Druck, Leistung und Elektrodenabstand – wird optimiert, um diese Schäden zu minimieren und gleichzeitig eine wünschenswerte Abscheidungsrate zu erzielen.

Gleichmäßigkeit vs. Abscheidungsrate

Das Erreichen einer ausgezeichneten Filmgleichmäßigkeit ist ein Hauptziel. Deshalb fließt so viel Ingenieurskunst in die Konstruktion des Duschkopfes und die Gasflüssigkeitsdynamik ein.

Allerdings sind die Bedingungen, die perfekte Gleichmäßigkeit fördern, möglicherweise nicht dieselben, die die höchste Abscheidungsrate liefern. Ingenieure müssen diese Faktoren ausgleichen, indem sie Prozessparameter wie Druck, HF-Leistung und Gaszusammensetzung anpassen.

Elektrodenabstand

Der Abstand zwischen Duschkopf und Substrat ist ein einstellbarer und kritischer Parameter. Ein kleinerer Spalt kann die Plasmadichte und die Abscheidungsrate erhöhen, aber die Gleichmäßigkeit negativ beeinflussen.

Ein größerer Spalt kann umgekehrt die Gleichmäßigkeit verbessern, kann aber zu einem weniger dichten Plasma und einem langsameren Abscheidungsprozess führen. Dieser Abstand muss für jeden spezifischen Prozess sorgfältig abgestimmt werden.

Anwendung auf Ihr Ziel

Die Konfiguration eines PECVD-Systems ist direkt mit dem gewünschten Ergebnis verbunden. Das Verständnis Ihres primären Ziels hilft Ihnen zu erkennen, warum bestimmte Funktionen entscheidend sind.

- Wenn Ihr Hauptaugenmerk auf der Filmgleichmäßigkeit liegt: Die Konstruktion des Duschkopfes, die Präzision der Gasflussregler und die Möglichkeit, das Substrat zu drehen, sind die kritischsten Systemmerkmale.

- Wenn Ihr Hauptaugenmerk auf der Niedertemperaturverarbeitung liegt: Die Fähigkeit der beheizten Platte, eine stabile, niedrige Temperatur aufrechtzuerhalten, und die Effektivität des HF-Systems bei der Plasmagenerierung sind von größter Bedeutung.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit liegt: Die Stabilität der HF-Stromversorgung, der Massendurchflussregler und der Druckregler ist für konsistente Ergebnisse von Durchlauf zu Durchlauf unerlässlich.

Letztendlich ist die physikalische Einrichtung eines PECVD-Reaktors eine hochentwickelte Lösung, die entwickelt wurde, um eine Plasma-Chemieumgebung für das Dünnschichtwachstum präzise zu steuern.

Zusammenfassungstabelle:

| Komponente | Rolle im PECVD-Aufbau |

|---|---|

| Vakuumkammer | Hält einen niedrigen Druck (1–2 Torr) für stabiles Plasma und kontrollierte Umgebung aufrecht. |

| Obere Elektrode (Duschkopf) | Verteilt Vorläufergase gleichmäßig und wendet HF-Leistung zur Erzeugung des Plasmas an. |

| Untere Elektrode (Platte) | Hält das Substrat und heizt es (200–400 °C), oft geerdet für die Plasmaentzündung. |

| Elektrodenabstand | Einstellbarer Abstand, der die Plasmadichte, die Abscheidungsrate und die Filmgleichmäßigkeit beeinflusst. |

| Gaszufuhrsystem | Gewährleistet einen gleichmäßigen Gasfluss über den Duschkopf für eine konsistente Filmdeposition. |

| Substrathalter | Stützt das Substrat mit optionaler Rotation, um die Filmgleichmäßigkeit über den Wafer zu verbessern. |

Bereit, die Dünnschichtabscheidung in Ihrem Labor mit maßgeschneiderten PECVD-Lösungen zu verbessern? Bei KINTEK nutzen wir hervorragende F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofensysteme, einschließlich CVD/PECVD-Systeme, für vielfältige Labore anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen genau erfüllen, sei es optimierte Gleichmäßigkeit, Niedertemperaturverarbeitung oder wiederholbare Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Projekte unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition