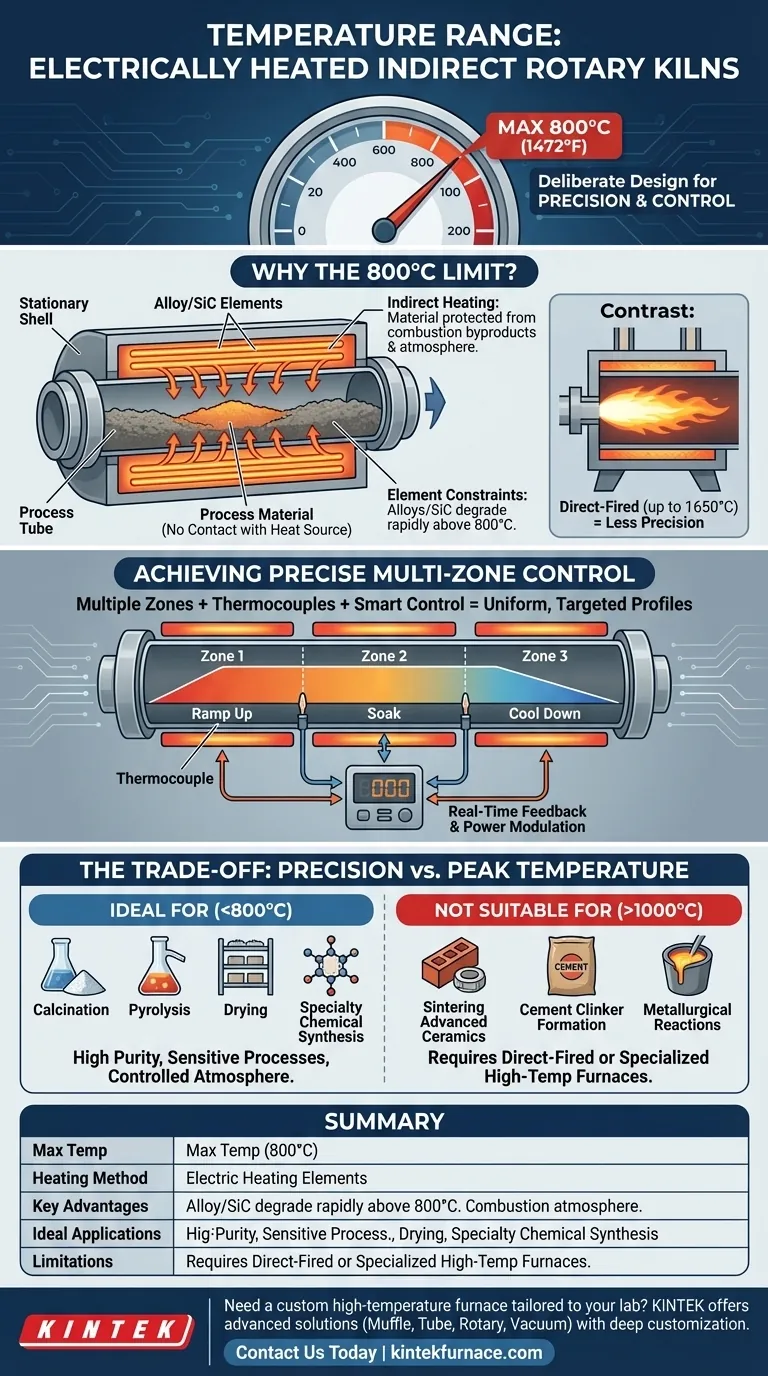

Für die thermische Behandlung sind elektrisch beheizte indirekte Drehrohröfen speziell für den Betrieb bei Temperaturen bis zu 800°C (1472°F) ausgelegt. Diese Betriebsgrenze ist eine bewusste Designmerkmal, das mit den verwendeten Materialien für die Heizelemente und den Prinzipien der indirekten Beheizung zusammenhängt.

Obwohl einige industrielle Drehrohröfen Temperaturen über 1600°C erreichen können, ist die 800°C-Grenze bei elektrisch beheizten indirekten Modellen kein Mangel. Es ist ein Kompromiss, der eine außergewöhnliche Temperaturpräzision und Atmosphärenkontrolle ermöglicht, was sie ideal für spezifische, empfindliche Prozesse macht.

Warum ist die Temperatur auf 800°C begrenzt?

Die Betriebstemperatur eines jeden Ofens wird durch seine Heizmethode und die Materialien, aus denen er besteht, bestimmt. Bei dieser speziellen Art von Ofen ist die Grenze ein direktes Ergebnis seiner konstruktionsbedingten Vorteile.

Die Rolle der indirekten Beheizung

Bei einem indirekten Ofen kommt das zu behandelnde Material nicht mit der Wärmequelle in Kontakt. Elektrische Heizelemente sind außerhalb des rotierenden Prozessrohrs positioniert, und die Wärme wird durch die Rohrwände auf das Material im Inneren übertragen.

Diese Trennung ist entscheidend, um das Prozessmaterial vor Verbrennungsprodukten zu schützen und eine präzise gesteuerte Atmosphäre zu ermöglichen, aber die Rohrwände selbst stellen eine Barriere für eine extreme Wärmeübertragung dar.

Einschränkungen der elektrischen Heizelemente

Der wichtigste Faktor ist das Material der elektrischen Heizelemente selbst.

Die Referenzen erwähnen sowohl „Legierungsheizungen“ als auch „Siliziumkarbid“ (SiC)-Elemente. Standardmäßige metallische und Legierungsheizelemente, die wegen ihrer Zuverlässigkeit und Regelbarkeit geschätzt werden, beginnen bei Temperaturen, die deutlich über 800°C liegen, zu degradieren und an Effizienz zu verlieren. Dies macht 800°C zu einer sicheren und zuverlässigen Obergrenze für den langfristigen industriellen Betrieb.

Ein deutlicher Kontrast zu direkt befeuerten Öfen

Allzweck-Drehrohröfen, die 1650°C (3000°F) erreichen können, verwenden fast immer direkte Befeuerung. Bei dieser Konstruktion injiziert ein leistungsstarker Gas- oder Ölbrenner eine Flamme direkt in den Ofen, wo sie mit dem Material in Kontakt kommt. Dies ist effizient, um rohe Hochtemperaturen zu erreichen, bietet jedoch weitaus weniger Präzision und keine Atmosphärenkontrolle.

Wie wird die Temperatur präzise geregelt?

Der Hauptvorteil eines elektrisch beheizten Ofens ist seine Fähigkeit, ein hochgenaues und gleichmäßiges Temperaturprofil aufrechtzuerhalten. Dies wird durch eine hochentwickelte Steuerungsarchitektur erreicht.

Mehrzonen-Beheizung

Diese Öfen werden nicht von einer einzigen, monolithischen Quelle beheizt. Sie sind entlang der Länge des Ofenrohrs in mehrere, separat steuerbare Temperaturzonen unterteilt – oft drei oder vier.

Dies ermöglicht es dem Bediener, ein spezifisches Temperaturprofil zu erstellen, beispielsweise ein schrittweises Aufheizen, ein langes Halten bei einer Spitzentemperatur und ein kontrolliertes Abkühlen, alles innerhalb derselben Maschine.

Die Funktion von Thermoelementen

Jede Heizzone wird von ihrem eigenen Thermoelement überwacht. Dieser Sensor liefert kontinuierlich Echtzeit-Temperaturdaten an das zentrale Steuerungssystem.

Modulierung des Wärmeeintrags

Das Steuerungssystem verwendet das Feedback der Thermoelemente, um die Leistung, die an die Heizelemente in jeder Zone gesendet wird, ständig anzupassen. Wie in den Referenzen erwähnt, kann dies das Variieren der Anzahl aktivierter Elemente oder die Modulation ihrer Leistungsabgabe beinhalten, um die Temperatur exakt auf dem gewünschten Sollwert zu halten.

Die Abwägungen verstehen: Präzision vs. Spitzentemperatur

Die Wahl der Ofentechnologie erfordert eine Abwägung ihrer Fähigkeiten im Vergleich zu den Anforderungen Ihres Prozesses. Elektrisch beheizte indirekte Öfen zeigen ein sehr klares Set von Kompromissen.

Der Vorteil: Prozesskontrolle und Reinheit

Der Hauptvorteil ist die unübertroffene Kontrolle. Die Fähigkeit, ein präzises Temperaturprofil in einer versiegelten, kontrollierten Atmosphäre (wie inertem Stickstoff oder Argon) zu verwalten, ist unerlässlich für die Herstellung von hochreinen, empfindlichen Materialien. Dies macht sie ideal für Anwendungen wie die Synthese von Spezialchemikalien, die Kalzinierung von Katalysatoren und die Pyrolyse.

Die Einschränkung: Die 800°C-Grenze

Der offensichtliche Kompromiss ist die Temperaturbegrenzung. Diese Öfen sind grundsätzlich ungeeignet für Prozesse, die extreme Hitze erfordern, wie die Zementklinkerbildung, das Sintern vieler Hochleistungskeramiken oder bestimmte metallurgische Reaktionen, die erst weit über 1000°C ablaufen.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen thermischen Verarbeitungsausrüstung hängt vollständig von den Reaktionsanforderungen Ihres Materials und Ihren Reinheitszielen ab.

- Wenn Ihr Hauptaugenmerk auf Kalzinierung, Pyrolyse, Trocknung oder Synthese unter 800°C liegt: Ein elektrisch beheizter indirekter Ofen bietet die überlegene Temperaturpräzision und Atmosphärenkontrolle, die für ein erfolgreiches, wiederholbares Ergebnis erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatursintern, Zementherstellung oder Reaktionen über 1000°C liegt: Sie müssen einen direkt befeuerten Ofen oder eine andere spezialisierte Hochtemperatur-Ofentechnologie verwenden, da ein elektrisches indirektes Modell für Ihr Ziel nicht geeignet ist.

Das Verständnis dieser grundlegenden Temperaturgrenze ist der erste und wichtigste Schritt bei der Spezifikation der richtigen Ausrüstung für Ihre Anforderungen an die thermische Behandlung.

Zusammenfassungstabelle:

| Merkmal | Details |

|---|---|

| Maximale Temperatur | Bis zu 800°C (1472°F) |

| Heizmethode | Indirekte elektrische Beheizung mit Elementen außerhalb des Prozessrohrs |

| Hauptvorteile | Präzise Temperaturregelung, gleichmäßige Erwärmung, Atmosphärenreinheit |

| Ideale Anwendungen | Kalzinierung, Pyrolyse, Trocknung, Spezialchemikaliensynthese unter 800°C |

| Einschränkungen | Nicht geeignet für Prozesse über 800°C, wie Hochtemperatursintern |

Benötigen Sie einen Hochtemperaturofen, der auf die einzigartigen Anforderungen Ihres Labors zugeschnitten ist? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Lösungen anzubieten, einschließlich Muffel-, Rohr- und Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre experimentellen Bedürfnisse für überlegene Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung