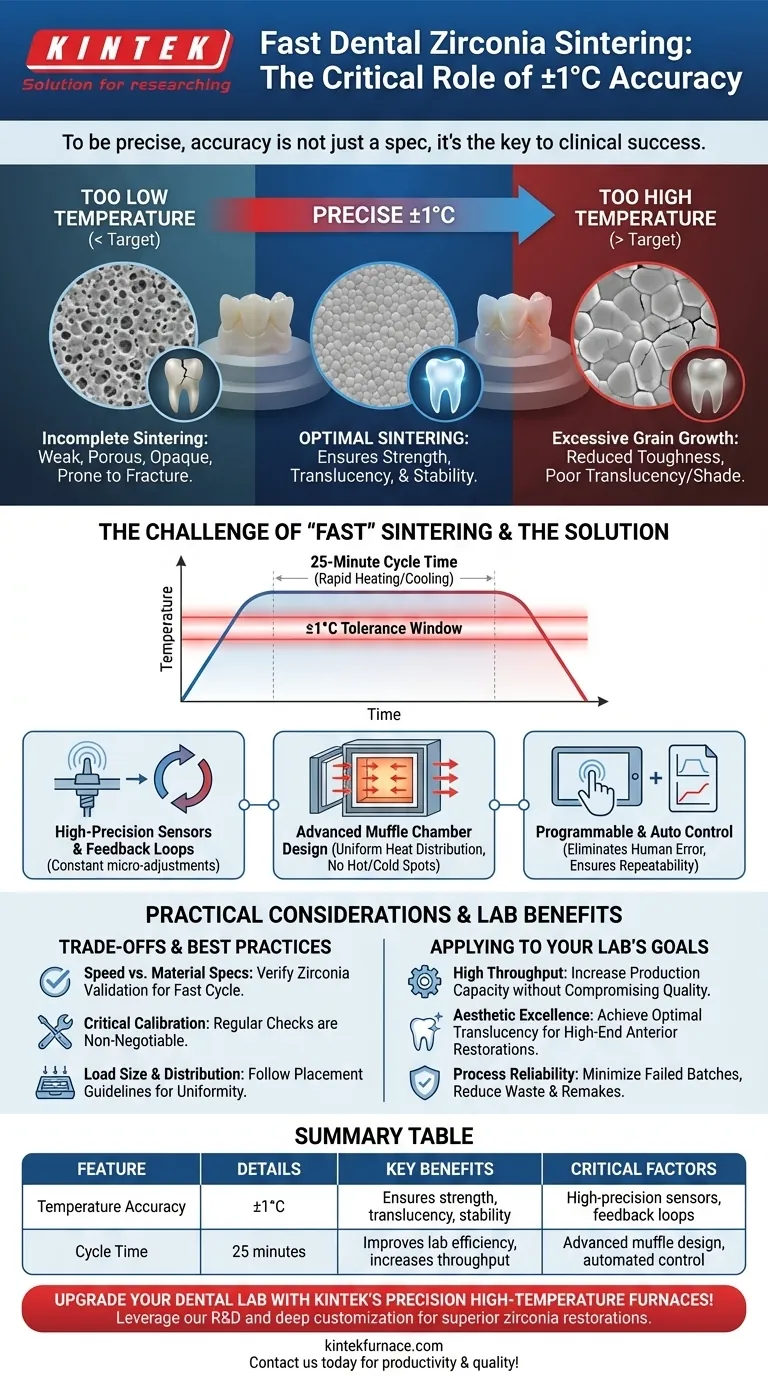

Genauer gesagt, beträgt die Temperaturgenauigkeit eines schnellen zahnmedizinischen Zirkonoxid-Sinterofens ±1°C. Dieses Präzisionsniveau ist nicht nur eine technische Spezifikation; es ist der kritische Faktor, der sicherstellt, dass die endgültige Zahnrestauration die erforderliche Festigkeit, Transluzenz und Dimensionsstabilität für den klinischen Erfolg aufweist.

Der Kernwert eines schnellen Sinterofens ist seine Fähigkeit, Hochgeschwindigkeitsverarbeitung mit außergewöhnlicher Temperaturgenauigkeit zu kombinieren. Während die Zykluszeit von 25 Minuten die Laboreffizienz verbessert, ist die Präzision von ±1°C das, was die Qualität und Zuverlässigkeit der endgültigen Zirkonoxid-Restauration garantiert.

Warum ±1°C Genauigkeit der klinische Standard ist

Die Leistung eines Dentallabors wird an der endgültigen Restauration gemessen. Der Sinterprozess ist wohl der kritischste Schritt bei der Bestimmung der Materialeigenschaften von Zirkonoxid, und die Temperatur ist die kritischste Variable in diesem Prozess.

Der direkte Einfluss auf die Eigenschaften von Zirkonoxid

Selbst eine geringe Abweichung von der Zielsintertemperatur kann erhebliche Folgen haben. Dies liegt daran, dass die Temperatur direkt die Verdichtung und das Kornwachstum der Zirkonoxidkristalle steuert.

Eine zu niedrige Temperatur führt zu unvollständigem Sintern, was zu einer porösen, schwachen und undurchsichtigen Restauration führt, die bruchanfällig ist.

Eine zu hohe Temperatur kann ein übermäßiges Kornwachstum verursachen, was paradoxerweise auch die Bruchzähigkeit verringern und die Transluzenz und Farbgebung des Materials negativ beeinflussen kann.

Die Herausforderung des "schnellen" Sinterns

Das Erreichen einer gleichmäßigen und stabilen Temperatur ist in einem schnellen Heiz- und Kühlzyklus wesentlich schwieriger. Der Ofen muss in der Lage sein, eine enorme Menge an thermischer Energie sehr schnell einzuführen und dann wieder abzuführen, ohne die Zieltemperatur zu überschreiten oder heiße und kalte Stellen in der Kammer zu erzeugen.

Die Einhaltung einer Toleranz von ±1°C unter diesen dynamischen Bedingungen ist ein Markenzeichen eines gut konstruierten Ofens.

Wie moderne Öfen diese Präzision erreichen

Dieses Maß an Kontrolle ist kein Zufall. Es ist das Ergebnis einer Kombination aus fortschrittlicher Hardware und intelligenter Software, die zusammenarbeitet, um eine stabile thermische Umgebung aufrechtzuerhalten.

Hochpräzise Sensoren und Rückkopplungsschleifen

Das Herzstück des Systems ist ein hochpräziser Temperatursensor (Thermoelement), der mit einem automatischen Rückkopplungssystem gekoppelt ist. Der Controller überwacht ständig die Innentemperatur und nimmt sofortige Mikroanpassungen an den Heizelementen vor, um Schwankungen innerhalb des Bereichs von ±1°C zu halten.

Fortschrittliches Muffelkammer-Design

Das physikalische Design der Heizkammer ist entscheidend. Moderne Öfen verwenden oft eine Doppelwandkonstruktion mit überlegener Isolierung. Dieses Design gewährleistet eine gleichmäßige Wärmeverteilung und verhindert thermische Gradienten, die zu inkonsistentem Sintern bei einer einzelnen Restauration oder zwischen mehreren Einheiten im selben Batch führen könnten.

Programmierbare und automatisierte Steuerung

Funktionen wie Touchscreen-Steuerungen und die Möglichkeit, mehrere programmierte Sinterkurven zu speichern, sorgen für Konsistenz. Diese Automatisierung eliminiert die Variable menschlichen Versagens und stellt sicher, dass jeder Zyklus für ein bestimmtes Material mit identischer, wiederholbarer Präzision ausgeführt wird.

Die praktischen Kompromisse verstehen

Obwohl hochgenau, ist keine Technologie ohne ihre betrieblichen Überlegungen. Das Verständnis dieser Aspekte stellt sicher, dass Sie die bestmöglichen Ergebnisse aus dem Gerät erzielen.

Geschwindigkeit vs. Materialspezifikationen

Der Hauptvorteil ist ein 25-Minuten-Zyklus, aber nicht alle Zirkonoxidmaterialien sind für solch schnelles Sintern validiert. Überprüfen Sie immer die Anweisungen des Zirkonoxidherstellers. Die Verwendung des falschen Zyklus kann die Restauration beeinträchtigen, unabhängig von der Ofengenauigkeit.

Die kritische Rolle der Kalibrierung

Die angegebene Genauigkeit eines Ofens von ±1°C ist nur gültig, wenn das Gerät ordnungsgemäß kalibriert ist. Regelmäßige Kalibrierungsprüfungen sind unerlässlich, um die Drift des Thermoelements im Laufe der Zeit auszugleichen und sicherzustellen, dass der Ofen den Spezifikationen entspricht.

Beladungsgröße und Wärmeverteilung

Obwohl der Ofen für eine gleichmäßige Erwärmung ausgelegt ist, ist die Art und Weise, wie Sie Restaurationen in die Kammer laden, wichtig. Eine übermäßig dichte oder falsch angeordnete Beladung kann zu geringfügigen Temperaturschwankungen führen. Die Einhaltung bewährter Praktiken für die Platzierung stellt sicher, dass jede Einheit die beabsichtigte thermische Exposition erhält.

Anwendung auf die Ziele Ihres Labors

Die Auswahl und der effektive Einsatz von Geräten hängt davon ab, deren Fähigkeiten mit Ihren primären Zielen abzustimmen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz liegt: Die Kombination aus einem 25-Minuten-Zyklus und ±1°C Genauigkeit ermöglicht es Ihnen, die Produktionskapazität drastisch zu erhöhen, ohne die klinische Qualität zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf ästhetischer Exzellenz liegt: Die präzise Temperaturregelung ermöglicht es Ihnen, die erforderlichen Sinterparameter perfekt abzustimmen, um eine optimale Transluzenz für hochwertige Frontzahnrestaurationen zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit liegt: Die automatisierten Steuerungen und die stabile thermische Umgebung des Ofens minimieren fehlerhafte Chargen, reduzieren Materialverschwendung und die Notwendigkeit kostspieliger Nachbesserungen.

Letztendlich ermöglicht dieses Maß an Temperaturgenauigkeit Ihrem Labor, konsistent zuverlässige und ästhetische Zirkonoxid-Restaurationen mit maximaler Effizienz herzustellen.

Zusammenfassungstabelle:

| Funktion | Details |

|---|---|

| Temperaturgenauigkeit | ±1°C |

| Zykluszeit | 25 Minuten |

| Wichtige Vorteile | Gewährleistet Festigkeit, Transluzenz und Dimensionsstabilität von Zirkonoxid-Restaurationen |

| Kritische Faktoren | Hochpräzise Sensoren, fortschrittliches Muffeldesign, programmierbare Steuerungen und regelmäßige Kalibrierung |

Rüsten Sie Ihr Dentallabor mit den Präzisions-Hochtemperaturöfen von KINTEK auf! Mit außergewöhnlicher Forschung & Entwicklung und hauseigener Fertigung bieten wir fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen erfüllt werden und liefern zuverlässiges, effizientes Sintern für überlegene Zirkonoxid-Restaurationen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Produktivität und Qualität Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen