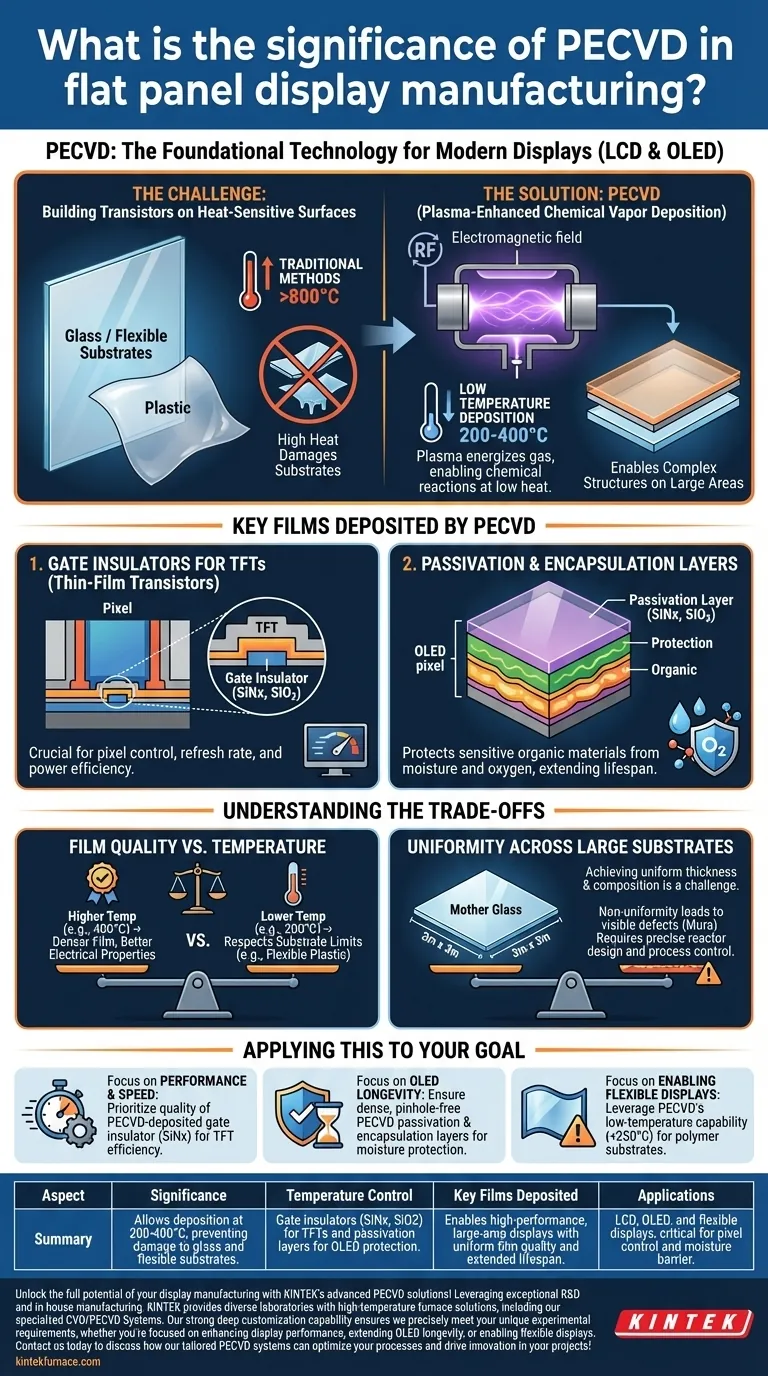

In der modernen Display-Herstellung ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) nicht nur ein Hilfsprozess; sie ist eine grundlegende Technologie. Sie ermöglicht die Schaffung mikroskopischer elektronischer Strukturen, insbesondere Dünnschichttransistoren (TFTs), die jedes einzelne Pixel auf LCD- und OLED-Bildschirmen steuern. Ohne PECVD wären die hochleistungsfähigen Großbildschirme, die wir täglich nutzen, kommerziell nicht rentabel.

Die Kernbedeutung von PECVD liegt in ihrer Fähigkeit, hochwertige, elektronisch kritische Dünnschichten bei niedrigen Temperaturen abzuscheiden. Diese Tieftemperaturfähigkeit ermöglicht es, komplexe Halbleiterstrukturen auf großen, hitzeempfindlichen Substraten wie Glas oder flexiblem Kunststoff aufzubauen, die durch traditionelle Hochtemperaturmethoden beschädigt oder verformt würden.

Die Kernherausforderung: Transistoren auf Glas bauen

Um die Rolle von PECVD zu verstehen, müssen Sie zunächst das grundlegende Problem der Display-Herstellung verstehen: Es geht um die Halbleiterfertigung auf einer massiven, untraditionellen Oberfläche.

Warum die Temperatur der limitierende Faktor ist

Im Gegensatz zu Halbleiterchips, die auf kleinen, robusten Siliziumwafern gebaut werden, werden Flachbildschirme auf riesigen Glasplatten oder flexiblen Polymeren hergestellt.

Diese Substrate haben ein geringes thermisches Budget. Glas kann sich verziehen, und Kunststoff schmilzt, wenn er den hohen Temperaturen (oft >800°C) ausgesetzt wird, die in traditionellen Halbleiterabscheidungsprozessen verwendet werden.

Wie PECVD das Temperaturproblem löst

PECVD umgeht die Notwendigkeit hoher thermischer Energie durch die Verwendung von Plasma. Ein elektromagnetisches Feld (typischerweise Radiofrequenz) regt ein Gasgemisch an und erzeugt ein Plasma.

Dieses Plasma enthält hochreaktive Ionen und Radikale, die als Dünnschicht auf der Substratoberfläche abgeschieden werden können. Das Plasma, nicht extreme Hitze, liefert die Energie, die für die chemischen Reaktionen erforderlich ist, wodurch die Abscheidung bei viel niedrigeren Temperaturen (typischerweise 200-400°C) erfolgen kann.

Wichtige Filme, die von PECVD in Displays abgeschieden werden

PECVD wird verwendet, um mehrere unterschiedliche Schichten zu erzeugen, die jeweils eine kritische Funktion in der Pixelarchitektur des Displays haben.

Gate-Isolatoren für Dünnschichttransistoren (TFTs)

Jedes Pixel in einem Aktivmatrix-Display wird von mindestens einem TFT gesteuert, der als winziger Schalter fungiert. Ein kritischer Bestandteil dieses Schalters ist der Gate-Isolator.

PECVD wird verwendet, um dielektrische Materialien wie Siliziumnitrid (SiNx) und Siliziumdioxid (SiO2) abzuscheiden, um diese isolierende Schicht zu bilden. Die Qualität dieses Films beeinflusst direkt die Leistung des Transistors und Faktoren wie Bildwiederholfrequenz und Stromverbrauch.

Passivierungs- und Verkapselungsschichten

Displays enthalten empfindliche Materialien, die bei Kontakt mit Sauerstoff und Feuchtigkeit schnell degradieren. Dies gilt insbesondere für die organischen Materialien in einem OLED-Display.

PECVD scheidet dichte, porenfreie Schichten aus Siliziumnitrid oder Siliziumdioxid über den aktiven Elektroniken ab. Diese Passivierungsschicht wirkt als robuste Barriere, schützt die empfindlichen Komponenten und erhöht die Betriebslebensdauer des Displays dramatisch.

Die Kompromisse verstehen

Obwohl PECVD unverzichtbar ist, ist es ein Prozess, der von technischen Kompromissen bestimmt wird, die Kosten, Geschwindigkeit und Endqualität beeinflussen.

Filmqualität vs. Abscheidungstemperatur

Es besteht ein direkter Zusammenhang zwischen der Abscheidungstemperatur und der Qualität des resultierenden Films. Obwohl PECVD ein "Tieftemperatur"-Prozess ist, sind Filme, die am oberen Ende ihres Bereichs (z. B. 400°C) abgeschieden werden, im Allgemeinen dichter und haben bessere elektrische Eigenschaften als solche, die bei niedrigeren Temperaturen (z. B. 200°C) abgeschieden werden.

Die Wahl der richtigen Temperatur ist ein Balanceakt zwischen dem Erreichen der erforderlichen Filmqualität und der Einhaltung der thermischen Grenzen des Substrats, insbesondere bei flexiblen Kunststoffdisplays.

Gleichmäßigkeit über große Substrate

Moderne Display-Fertigungsanlagen verwenden "Mutterglas"-Substrate, die über 3 Meter mal 3 Meter groß sein können. Das Erreichen einer perfekt gleichmäßigen Filmdicke und -zusammensetzung über eine so große Fläche ist eine erhebliche technische Herausforderung.

Ungleichmäßigkeit kann zu Variationen der Transistorleistung über das Display führen, was zu sichtbaren Defekten wie ungleichmäßiger Helligkeit (Mura) führt. Reaktordesign und Prozesskontrolle sind entscheidend, um diese Gleichmäßigkeit aufrechtzuerhalten.

Anwendung auf Ihr Ziel

Ihr Fokus bestimmt, welcher Aspekt des PECVD-Prozesses am kritischsten ist.

- Wenn Ihr Hauptaugenmerk auf der Display-Leistung und -Geschwindigkeit liegt: Die Qualität des PECVD-abgeschiedenen Gate-Isolators (SiNx) ist von größter Bedeutung, da sie die elektrische Effizienz des TFTs des Pixels bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit von OLED-Displays liegt: Die Dichte und Integrität der PECVD-Passivierungs- und Verkapselungsschichten sind die wichtigsten Faktoren zur Verhinderung von feuchtigkeitsbedingtem Abbau.

- Wenn Ihr Hauptaugenmerk auf der Ermöglichung flexibler Displays liegt: Die Fähigkeit von PECVD, funktionale elektronische Schichten bei sehr niedrigen Temperaturen (<250°C) abzuscheiden, ist der entscheidende Ermöglicher, der die Verwendung von Polymersubstraten erlaubt.

Letztendlich ist PECVD die entscheidende Technologie, die die Prinzipien der Mikroelektronik auf die Makroskala von Flachbildschirmen überträgt.

Zusammenfassungstabelle:

| Aspekt | Bedeutung |

|---|---|

| Temperaturkontrolle | Ermöglicht Abscheidung bei 200-400°C und verhindert Schäden an Glas- und flexiblen Substraten. |

| Abgeschiedene Schlüssel filme | Gate-Isolatoren (SiNx, SiO2) für TFTs und Passivierungsschichten für den OLED-Schutz. |

| Vorteile | Ermöglicht Hochleistungs-Großbildschirme mit gleichmäßiger Filmqualität und verlängerter Lebensdauer. |

| Anwendungen | LCD-, OLED- und flexible Displays, entscheidend für Pixelkontrolle und Feuchtigkeitsbarriere. |

Entfesseln Sie das volle Potenzial Ihrer Display-Fertigung mit den fortschrittlichen PECVD-Lösungen von KINTEK!

Mit außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboratorien Hochtemperatur-Ofenlösungen, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, egal ob Sie sich auf die Verbesserung der Display-Leistung, die Verlängerung der OLED-Lebensdauer oder die Ermöglichung flexibler Displays konzentrieren.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD-Systeme Ihre Prozesse optimieren und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung