Kurz gesagt, anpassbare Rotation und Prozesskontrolle sind wichtig, weil sie einen Drehrohrofen von einem einfachen Heizgerät in ein präzises thermisches Verarbeitungsgerät verwandeln. Diese Funktionen ermöglichen Ihnen die direkte Kontrolle über Materialgleichmäßigkeit, Verarbeitungszeit und die endgültige Produktqualität und gewährleisten konsistente und effiziente Ergebnisse.

Anpassbare Kontrolle ist nicht nur ein Merkmal – sie ist der Kernmechanismus, der die Prozessergebnisse bestimmt. Sie ermöglicht es Ihnen, die thermische Umgebung an die spezifischen Bedürfnisse Ihres Materials anzupassen, und geht über die reine Gewaltbeheizung hinaus, um vorhersehbare Qualität, höhere Effizienz und größere betriebliche Flexibilität zu erreichen.

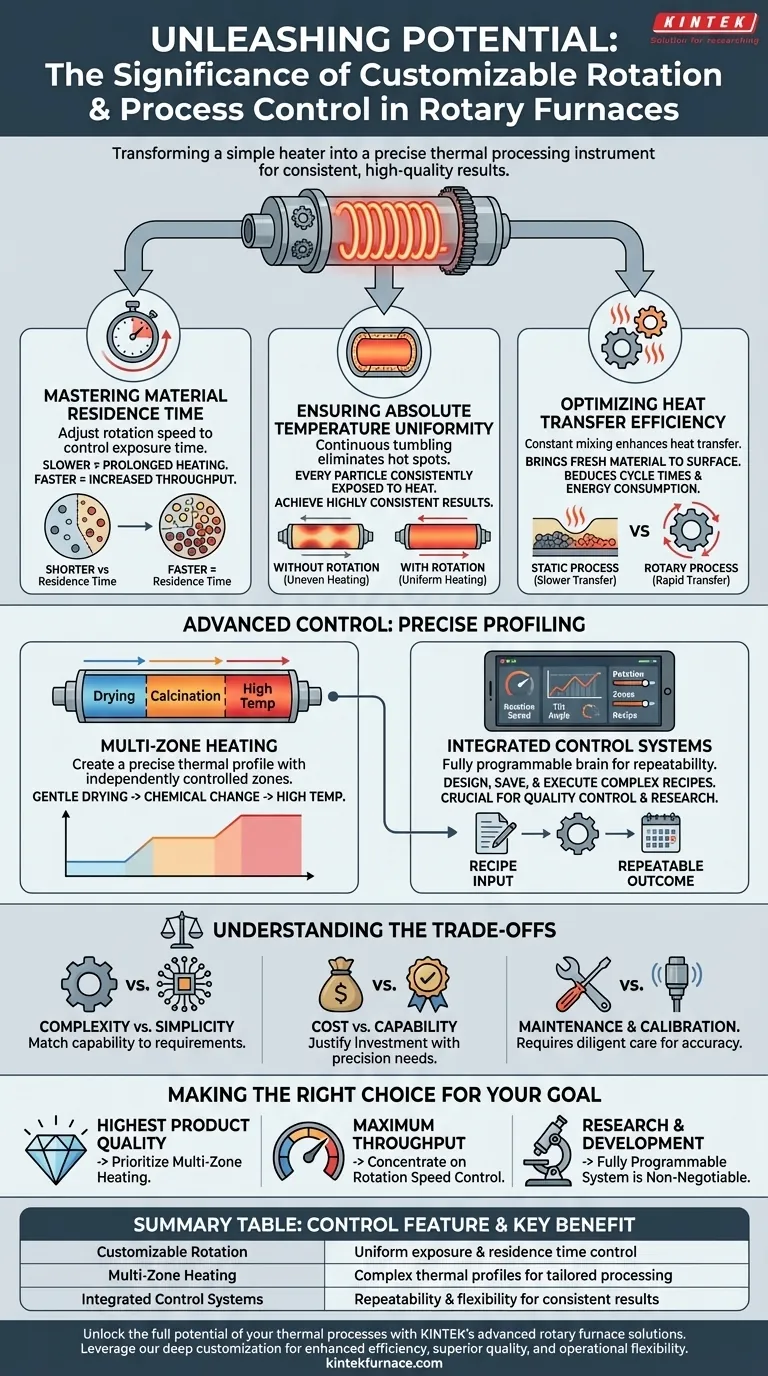

Die Kernsäulen der Prozesskontrolle

Das Verständnis, wie jedes Kontrollelement funktioniert, ist der Schlüssel zur Nutzung der vollen Leistungsfähigkeit eines Drehrohrofens. Diese Kontrollen arbeiten zusammen, um den gesamten Weg des Materials durch den thermischen Prozess zu steuern.

Beherrschung der Materialverweilzeit

Die Geschwindigkeit, mit der das Ofenrohr rotiert, beeinflusst direkt, wie schnell sich das Material durch das Rohr bewegt. Dies wird als Verweilzeit bezeichnet.

Durch die präzise Einstellung der Rotationsgeschwindigkeit können Sie genau steuern, wie lange jedes Partikel der Hitze ausgesetzt ist. Eine langsamere Rotation erhöht die Verweilzeit für Prozesse, die eine längere Erwärmung erfordern, während eine schnellere Rotation den Durchsatz erhöht.

Gewährleistung absoluter Temperaturgleichmäßigkeit

Ohne Rotation würde sich das Material einfach am Boden des Rohrs absetzen, was zu einer ungleichmäßigen Erwärmung führen würde. Die Oberseite des Materialbetts würde überhitzt, während die Unterseite unterhitzt bliebe.

Die kontinuierliche Taumelbewegung, die durch die Rotation erzeugt wird, stellt sicher, dass jedes Partikel konstant der Wärmequelle und den Rohrwänden ausgesetzt ist. Dies eliminiert Hot Spots und garantiert eine gleichmäßige Temperaturverteilung im gesamten Materialbett, was zu äußerst konsistenten Ergebnissen führt.

Optimierung der Wärmeübertragungseffizienz

Die ständige Mischwirkung eines Drehrohrofens verbessert die Wärmeübertragung dramatisch. Sie bringt frisches Material an die Oberfläche, um Strahlungswärme aufzunehmen, und sorgt für den Kontakt mit den heißen Rohrwänden.

Diese Effizienz bedeutet, dass das Material die Zieltemperatur schneller und gleichmäßiger erreicht, was die Gesamtzykluszeiten reduziert und den Energieverbrauch im Vergleich zu einem statischen Prozess senkt.

Erweiterte Steuerung: Vom einfachen Erhitzen zum präzisen Profilieren

Moderne Drehrohröfen bieten Steuerungsebenen, die weit über eine einfache Rotation hinausgehen und komplexe, mehrstufige Prozesse innerhalb einer einzigen Anlage ermöglichen.

Die Kraft der Mehrzonenheizung

Viele fortschrittliche Öfen verfügen über eine Mehrzonenheizung, bei der die Länge des Rohrs in separate, unabhängig voneinander gesteuerte Temperaturzonen unterteilt ist. Dies ermöglicht die Erstellung eines präzisen thermischen Profils.

Beispielsweise kann in einem Kalzinierungsprozess eine anfängliche Zone auf eine niedrige Temperatur eingestellt werden, um Feuchtigkeit schonend abzuführen. Nachfolgende Zonen können dann auf viel höhere Temperaturen hochgefahren werden, um chemische oder Phasenumwandlungen herbeizuführen. Dieses Maß an Kontrolle ist entscheidend für die Herstellung hochwertiger, spezialisierter Materialien.

Die Rolle integrierter Steuerungssysteme

Diese einzelnen Parameter – Rotationsgeschwindigkeit, Neigungswinkel und mehrere Temperaturzonen – werden von einem vollständig programmierbaren, integrierten Steuerungssystem verwaltet.

Dieses zentrale Gehirn ermöglicht es den Bedienern, komplexe Rezepte mit perfekter Wiederholbarkeit zu entwerfen, zu speichern und auszuführen. Es stellt sicher, dass jede Charge unter genau den gleichen Bedingungen verarbeitet wird, was für die Qualitätskontrolle, Prozessvalidierung und wissenschaftliche Forschung entscheidend ist.

Die Kompromisse verstehen

Während eine fortschrittliche Steuerung erhebliche Vorteile bietet, ist es wichtig, diese gegen praktische Überlegungen abzuwägen.

Komplexität vs. Einfachheit

Ein hochgradig steuerbares System hat mehr Variablen zu verwalten. Für einen einfachen, einstufigen Prozess kann ein Ofen mit Mehrzonenheizung unnötige Betriebskomplexität mit sich bringen. Sie müssen die Fähigkeiten des Ofens an Ihre tatsächlichen Prozessanforderungen anpassen.

Kosten vs. Leistungsfähigkeit

Fortschrittliche Funktionen wie Mehrzonenheizung und voll programmierbare speicherprogrammierbare Steuerungen (SPS) erhöhen die anfänglichen Investitionskosten des Ofens. Es ist entscheidend, diese Investition mit der Notwendigkeit von Prozesspräzision, Produktqualität oder der für Forschung und Entwicklung erforderlichen Flexibilität zu rechtfertigen.

Wartung und Kalibrierung

Komplexere Systeme mit mehreren Heizelementen, Thermoelementen und Steuerungsschnittstellen erfordern eine sorgfältigere Wartung und Kalibrierung, um die Genauigkeit zu gewährleisten. Während moderne Designs langlebig sind, fügen die Steuerungssysteme selbst eine Ebene der elektronischen und Sensorwartung hinzu.

Die richtige Wahl für Ihr Ziel treffen

Das benötigte Maß an Kontrolle hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Produktqualität liegt: Priorisieren Sie ein System mit Mehrzonenheizung, um das perfekte thermische Profil für Ihr Material zu erstellen.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und Effizienz liegt: Konzentrieren Sie sich auf eine präzise Rotationsgeschwindigkeitsregelung und ein Ofendesign, das einen schnellen Wärmeübergang fördert, um die Verweilzeit zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Forschung und Prozessentwicklung liegt: Ein vollständig programmierbares System mit Kontrolle über Rotation, Neigung und Mehrzonenheizung ist aufgrund seiner betrieblichen Flexibilität unerlässlich.

Letztendlich ermöglichen Ihnen diese Steuerungsfunktionen, das genaue Ergebnis Ihres thermischen Prozesses zu bestimmen und potenzielle Variabilität in vorhersehbare Qualität zu verwandeln.

Übersichtstabelle:

| Kontrollfunktion | Hauptvorteil |

|---|---|

| Anpassbare Rotation | Gewährleistet eine gleichmäßige Materialexposition und präzise Verweilzeitkontrolle |

| Mehrzonenheizung | Ermöglicht komplexe thermische Profile für die maßgeschneiderte Materialverarbeitung |

| Integrierte Steuerungssysteme | Bietet Wiederholbarkeit und Flexibilität für konsistente, hochwertige Ergebnisse |

Erschließen Sie das volle Potenzial Ihrer thermischen Prozesse mit den fortschrittlichen Drehrohrofenlösungen von KINTEK. Dank unserer herausragenden Forschung und Entwicklung sowie der Eigenfertigung bieten wir eine vielfältige Produktpalette, darunter Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Individualisierung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert verbesserte Effizienz, überlegene Produktqualität und operative Flexibilität. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihr Labor maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit