Beim Sintern von Zirkonoxid ist eine präzise Temperaturregelung der einzige und wichtigste Faktor, der die endgültigen physikalischen und ästhetischen Eigenschaften der Restauration bestimmt. Moderne Öfen, die eine Temperaturgenauigkeit innerhalb von ±1°C aufrechterhalten, sind kein Luxus; sie sind unerlässlich, um eine zerbrechliche, gefräste „Grünzustands“-Krone in ein starkes, haltbares und ästhetisch ansprechendes Endprodukt zu verwandeln.

Sintern ist nicht nur ein Erhitzungsprozess, sondern eine Materialtransformation. Der Hauptzweck der Temperaturregelung besteht darin, diese Transformation präzise zu steuern, da selbst geringfügige Abweichungen zu unvorhersehbaren Materialeigenschaften und letztendlich zu klinischen Fehlern wie Brüchen, Verfärbungen oder schlechter Passung führen können.

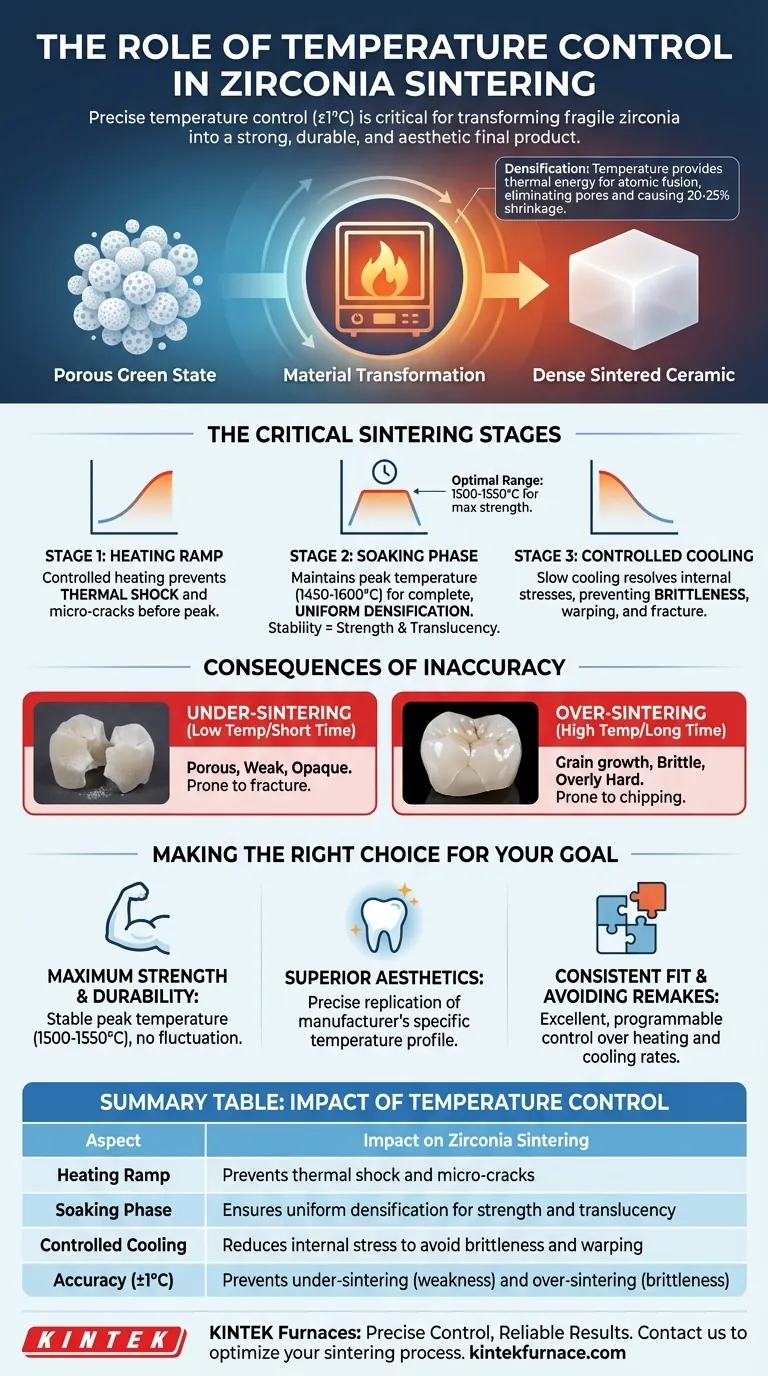

Wie die Temperatur den Sinterprozess steuert

Sintern ist ein Prozess der Verdichtung. Er wandelt eine poröse, gefräste Zirkonoxidstruktur durch Wärmeanwendung knapp unterhalb ihres Schmelzpunktes in eine dichte, feste Keramik um.

Die Transformation auf atomarer Ebene

Beim Sintern verschmelzen einzelne Zirkonoxidpartikel miteinander. Dieser Prozess eliminiert die Poren zwischen ihnen, wodurch das Material erheblich schrumpft und die Dichte zunimmt.

Die Temperatur liefert die thermische Energie, die Atome benötigen, um sich über Partikelgrenzen hinweg zu bewegen und diese Fusion zu ermöglichen. Die Geschwindigkeit und Gleichmäßigkeit dieses Prozesses werden direkt durch die zugeführte Wärme gesteuert.

Steuerung des Schrumpfungsfaktors

Zirkonoxid kann während des Sinterns um 20-25% schrumpfen. Ungenaue oder ungleichmäßige Temperaturregelung führt zu ungleichmäßiger Schrumpfung, was zu Verwerfungen und Verformungen führt.

Dies ist eine Hauptursache für schlechte Randpassung, die zeitraubende Anpassungen oder komplette Neuanfertigungen erfordert. Präzises Temperaturmanagement stellt sicher, dass die gesamte Restauration vorhersehbar und gleichmäßig schrumpft.

Die entscheidende Rolle jeder Temperaturstufe

Ein erfolgreicher Sinterzyklus ist eine sorgfältig programmierte Abfolge von Erwärmung und Abkühlung. Kontrolle ist in jeder Phase unerlässlich.

Stufe 1: Aufheizrampe

Der Ofen erhöht die Temperatur langsam und stetig auf die angestrebte Spitzentemperatur. Eine kontrollierte Aufheizrate ist entscheidend, um einen Thermoschock zu vermeiden, der Mikro-Risse im Material verursachen kann, bevor es überhaupt die Spitzentemperatur erreicht.

Stufe 2: Die Haltephase

Der Ofen hält das Zirkonoxid für eine festgelegte Dauer (z.B. 30 Minuten bis 2 Stunden) auf einer bestimmten Spitzentemperatur, typischerweise zwischen 1450°C und 1600°C. Diese „Haltephase“ ermöglicht es der Wärme, die Restauration gleichmäßig zu durchdringen und eine vollständige und gleichmäßige Verdichtung zu gewährleisten.

Die Stabilität der Temperatur während dieser Phase hat den größten Einfluss auf die endgültige Festigkeit und Transluzenz. Untersuchungen zeigen, dass eine Spitzentemperatur um 1500-1550°C oft die maximale Festigkeit für viele Zirkonoxidtypen liefert.

Stufe 3: Kontrolliertes Abkühlen

Ebenso wichtig wie das Aufheizen ist die Abkühlphase, die schrittweise erfolgen muss. Eine langsame, kontrollierte Abkühlung ermöglicht es, interne Spannungen innerhalb der Keramik abzubauen.

Schnelles Abkühlen kann Spannungen einschließen, wodurch die Restauration spröde und später anfällig für Brüche wird. Es kann auch zu Verwerfungen beitragen.

Die Kompromisse verstehen: Die Folgen von Ungenauigkeit

Abweichungen vom idealen Temperaturprofil haben direkte, negative Auswirkungen auf die Qualität der endgültigen Restauration.

Das Risiko des Unter-Sinterns

Ein Brennen bei zu niedriger Temperatur oder für eine zu kurze Zeit führt zu unvollständigem Sintern. Die endgültige Restauration wird porös, schwach und undurchsichtig, wodurch sie bruchanfällig und ästhetisch inakzeptabel ist.

Die Gefahr des Über-Sinterns

Ein Brennen bei zu hoher Temperatur oder für eine zu lange Zeit kann zu Kornwachstum innerhalb des Materials führen. Dies macht die Restauration übermäßig hart, aber auch spröder, wodurch ihre Anfälligkeit für Absplitterungen oder Risse unter klinischen Belastungen zunimmt.

Die Auswirkungen von Temperaturschwankungen

Ein instabiler Ofen, der keine konstante Temperatur halten kann, führt zu Unvorhersehbarkeit. Diese Schwankungen beeinträchtigen die endgültige Farbe, Transluzenz und Festigkeit, was zu inkonsistenten Ergebnissen von einem Zyklus zum nächsten führt, selbst bei Verwendung desselben Materials und Programms.

Die richtige Wahl für Ihr Ziel treffen

Um vorhersehbare Ergebnisse zu erzielen, müssen Sie die Fähigkeiten Ihres Ofens an Ihre klinischen Prioritäten anpassen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Haltbarkeit liegt: Stellen Sie sicher, dass Ihr Ofen eine stabile Spitzentemperatur im optimalen Bereich von 1500-1550°C mit praktisch keinen Schwankungen halten kann.

- Wenn Ihr Hauptaugenmerk auf überlegener Ästhetik (Farbe und Transluzenz) liegt: Priorisieren Sie einen Ofen, der für seine Fähigkeit bekannt ist, das spezifische Temperaturprofil eines Zirkonoxidherstellers mit absoluter Präzision zu replizieren.

- Wenn Ihr Hauptaugenmerk auf konsistenter Passung und der Vermeidung von Neuanfertigungen liegt: Wählen Sie einen Ofen mit ausgezeichneter, programmierbarer Steuerung sowohl der Heiz- als auch der Kühlraten, um die Schrumpfung gleichmäßig zu steuern.

Die Beherrschung der Temperaturregelung ist das, was die Zirkonoxidherstellung von einem variablen Prozess zu einer vorhersehbaren Wissenschaft erhebt und konsistente und zuverlässige Ergebnisse für jeden Fall gewährleistet.

Zusammenfassungstabelle:

| Aspekt der Temperaturregelung | Auswirkungen auf das Zirkonoxid-Sintern |

|---|---|

| Aufheizrampe | Verhindert Thermoschock und Mikrorisse |

| Haltephase (1450-1600°C) | Gewährleistet eine gleichmäßige Verdichtung für Festigkeit und Transluzenz |

| Kontrolliertes Abkühlen | Reduziert innere Spannungen zur Vermeidung von Sprödigkeit und Verwerfungen |

| Genauigkeit (±1°C) | Verhindert Unter-Sintern (Schwäche) und Über-Sintern (Sprödigkeit) |

Kämpfen Sie mit inkonsistenten Sinterergebnissen bei Zirkonoxid? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf Dentallabore und Kliniken zugeschnitten sind. Durch unsere außergewöhnliche Forschung und Entwicklung sowie die interne Fertigung bieten unsere Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme präzise Temperaturregelungen innerhalb von ±1°C, um sicherzustellen, dass Ihre Zirkonoxidrestaurationen optimale Festigkeit, perfekte Passform und überlegene Ästhetik erreichen. Unsere tiefgreifenden Anpassungsmöglichkeiten ermöglichen es uns, Ihre einzigartigen experimentellen Anforderungen zu erfüllen, Neuanfertigungen zu reduzieren und die Effizienz zu steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Sinterprozess verändern und zuverlässige Ergebnisse für jeden Fall liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen