In der modernen Zahnheilkunde ist der Sinterofen der letzte, entscheidende Schritt, der eine weiche, gefräste Restauration in eine funktionelle und dauerhafte Prothese umwandelt. Diese spezialisierten Hochtemperaturöfen verwenden präzise gesteuerte Heizzyklen, um Materialien wie Zirkonoxid von einem porösen, kreideartigen Zustand in eine dichte, harte Struktur umzuwandeln, die für den klinischen Gebrauch geeignet ist. Ohne diesen Prozess würde eine digital entworfene und gefräste Krone oder Brücke nicht die notwendige Festigkeit und Stabilität für die orale Umgebung aufweisen.

Die Rolle eines Dentalofens geht weit über einfaches Erhitzen hinaus. Es ist ein Präzisionsinstrument, das die Umwandlung eines Materials auf molekularer Ebene steuert und direkt die Festigkeit, Passform und ästhetische Qualität der endgültigen Restauration bestimmt. Der Erfolg des gesamten digitalen Workflows hängt von diesem letzten, entscheidenden Schritt ab.

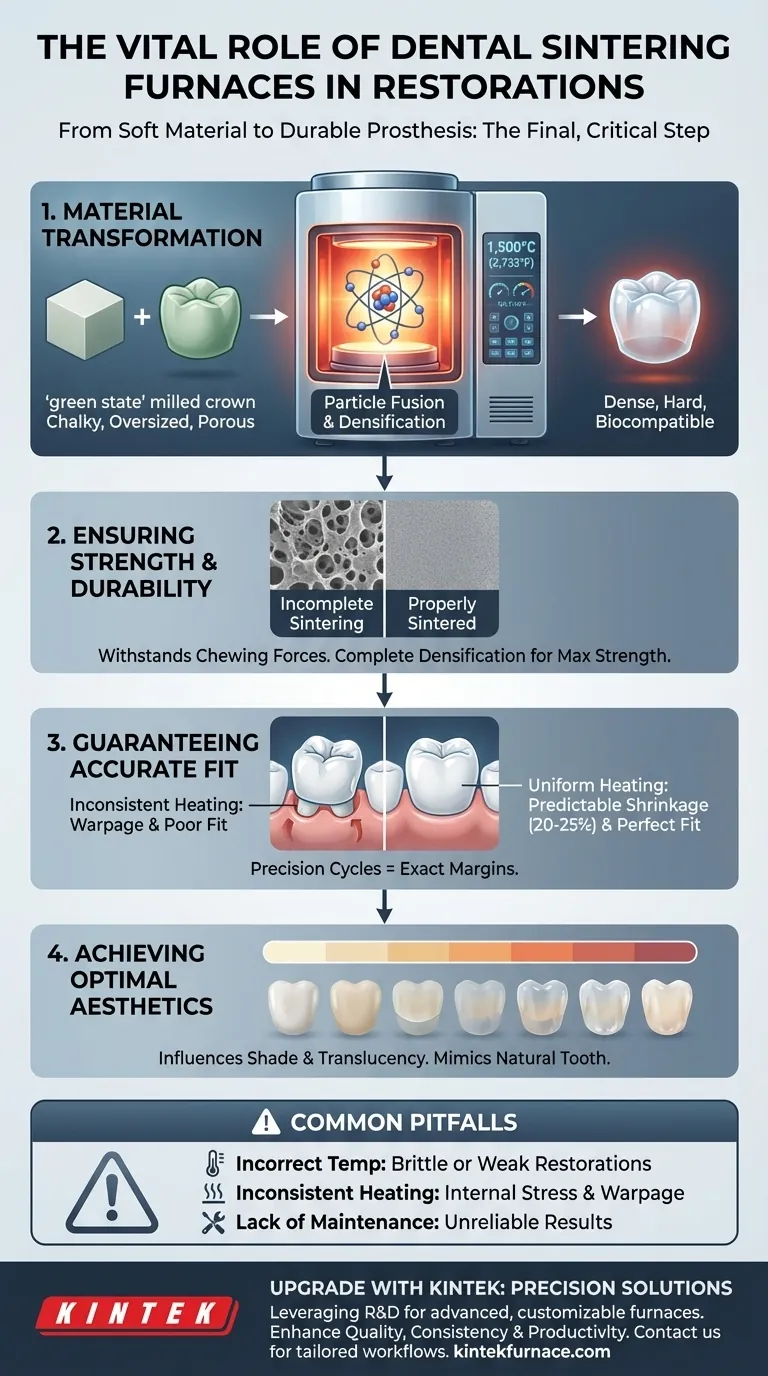

Vom digitalen Datensatz zur physischen Funktion

Der Weg einer modernen Restauration, wie einer Zirkonoxidkrone, beinhaltet eine kritische physische Transformation, die vollständig im Sinterofen stattfindet. Er ist die Brücke zwischen dem digitalen Design und dem endgültigen, klinisch akzeptablen Teil.

Der „Grünzustand“: Was eingeht

Nach dem Fräsen aus einem Zirkonoxid-Rohling basierend auf einem CAD-Design befindet sich die Restauration in ihrem „grünen“ oder „vor-sinternden“ Zustand. Sie ist kreidig, übergroß und zerbrechlich. Diese Anfangsform lässt sich leicht fräsen, ist aber für den Einsatz im Mund völlig ungeeignet.

Die Sinter-Transformation

Im Ofen wird die Restauration auf Temperaturen erhitzt, die oft 1.500 °C (2.732 °F) überschreiten. Während dieses Prozesses verschmelzen die einzelnen Partikel des Zirkonoxids miteinander, wodurch die Poren zwischen ihnen beseitigt werden. Dies führt dazu, dass sich das Material in hochgradig vorhersagbarer Weise verdichtet und um typischerweise 20–25 % schrumpft.

Das Endprodukt: Was herauskommt

Das Ergebnis ist eine Restauration, die unglaublich hart, fest und biokompatibel ist. Der Prozess verbessert auch die Transluzenz des Materials erheblich, wodurch es das Aussehen eines natürlichen Zahns nachahmen kann. Das Teil hat nun seine endgültige, korrekte Größe und ist bereit für das Einfärben, Glasieren oder Polieren.

Das kritische Bindeglied zur klinischen Qualität

Der Ofen ist nicht nur ein Gerät; er ist ein aktiver Partner bei der Qualitätskontrolle. Die Präzision des Sinterzyklus hat einen direkten und tiefgreifenden Einfluss auf das endgültige klinische Ergebnis.

Gewährleistung von Materialfestigkeit und Haltbarkeit

Die endgültige Festigkeit des Zirkonoxids wird dadurch bestimmt, wie gut es gesintert wurde. Ein korrekt durchgeführter Heizzyklus gewährleistet eine vollständige Verdichtung, was zu einer Restauration führt, die den enormen Kaubelastungen im Mund standhält.

Gewährleistung einer genauen Passform

Eine vorhersagbare Schrumpfung ist unerlässlich, damit eine Krone oder Brücke perfekt passt. Moderne Öfen folgen präzisen, vorprogrammierten Zyklen, die für bestimmte Materialien entwickelt wurden, um sicherzustellen, dass die Schrumpfung gleichmäßig ist und die endgültige Passform exakt ist. Ungenaue Erwärmung kann zu Verzug und schlechtem Randabschluss führen.

Erreichung optimaler Ästhetik

Der Sinterprozess beeinflusst auch die optischen Eigenschaften des Materials. Temperatur und Dauer des Zyklus wirken sich auf den endgültigen Farbton und die Transluzenz aus, was für die Anpassung der Restauration an die vorhandenen Zähne des Patienten entscheidend ist.

Häufige Fallstricke und Kompromisse

Obwohl unerlässlich, ist der Sinterprozess empfindlich. Fehler oder Gerätefehler können die gesamte Restauration gefährden und Zeit und Ressourcen verschwenden.

Das Risiko einer falschen Temperatur

Die Verwendung einer zu hohen Temperatur kann zu Korngrenzenwachstum führen, wodurch das Zirkonoxid spröde wird. Eine zu niedrige Temperatur führt zu einer unvollständigen Sinterung, wodurch die Restauration schwach, porös und fehleranfällig bleibt.

Die Auswirkung inkonsistenter Erwärmung

Öfen müssen eine absolut gleichmäßige Wärme liefern. Wenn sich „Hot Spots“ oder „Cold Spots“ in der Kammer befinden, schrumpft die Restauration ungleichmäßig, was zu inneren Spannungen, Verzug und einer ungenauen Passform führt, die nicht korrigiert werden kann.

Die Notwendigkeit konsequenter Wartung

Dentalöfen müssen regelmäßig kalibriert werden, um sicherzustellen, dass ihre Temperaturanzeigen genau sind. Ein nicht kalibrierter Ofen liefert keine konsistenten Ergebnisse und untergräbt die Zuverlässigkeit des gesamten digitalen Workflows.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz beim Sintern sollte direkt auf die primären Ziele Ihrer Klinik oder Ihres Labors abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Qualität und Konsistenz liegt: Priorisieren Sie Öfen mit dokumentierter Temperaturgenauigkeit und fortschrittlichen Heizelementen, um jedes Mal einheitliche, vorhersagbare Ergebnisse zu garantieren.

- Wenn Ihr Hauptaugenmerk auf Produktivität und Durchlaufzeit liegt: Suchen Sie nach Modellen mit zuverlässigen „Schnellsinter“-Zyklen, überprüfen Sie jedoch, ob diese Zyklen die endgültige Festigkeit oder Ästhetik des Materials nicht beeinträchtigen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Produktion intern durchzuführen: Berücksichtigen Sie die Gesamtkosten des Besitzes, einschließlich Wartung und Energieverbrauch, um sicherzustellen, dass die Investition tatsächliche Kosten- und Zeiteinsparungen im Vergleich zum Outsourcing bietet.

Letztendlich ist die Beherrschung des Sinterprozesses grundlegend für die Lieferung von zahnmedizinischen Restaurationen, die nicht nur hergestellt, sondern fachmännisch für den klinischen Erfolg konstruiert wurden.

Zusammenfassungstabelle:

| Aspekt | Rolle bei zahnmedizinischen Restaurationen |

|---|---|

| Materialumwandlung | Wandelt weiches, poröses Zirkonoxid durch Hochtemperatursintern (bis zu 1.500 °C) in eine dichte, harte Struktur um. |

| Festigkeit & Haltbarkeit | Gewährleistet, dass Restaurationen den Kaubelastungen durch vollständige Verdichtung und gleichmäßige Schrumpfung (20–25 %) standhalten. |

| Passform & Präzision | Sorgt für vorhersagbare Schrumpfung für eine genaue Kronen-/Brückenpassform und vermeidet Verzug und schlechte Ränder. |

| Ästhetik | Verbessert die Transluzenz und den Farbton für ein natürliches Zahnerscheinungsbild, beeinflusst durch die Temperaturkontrolle. |

| Häufige Risiken | Falsche Temperatur oder inkonsistente Erwärmung können zu Sprödigkeit, Schwäche oder Passformproblemen führen. |

Rüsten Sie Ihr Dentallabor mit präzisen Sinterlösungen von KINTEK auf! Mit außergewöhnlicher F&E und Eigenfertigung bieten wir fortschrittliche Hochtemperaturofen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass diese Produkte Ihre einzigartigen experimentellen Bedürfnisse erfüllen und die Qualität, Konsistenz und Produktivität von Restaurationen verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre zahnmedizinischen Workflows optimieren und überlegene klinische Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern