Kurz gesagt, der Zweck eines Zirkonoxid-Sinterofens besteht darin, eine weiche, kreideartige gefräste Zirkonoxidrestauration in ihren endgültigen, dichten und außergewöhnlich starken Zustand zu überführen. Dies wird durch einen präzisen Hochtemperatur-Heizprozess erreicht, der die Partikel des Materials verschmilzt und der Restauration die notwendige Haltbarkeit verleiht, um im Mund zu funktionieren.

Das Kernproblem ist, dass Zirkonoxid nicht in seiner endgültigen, superharten Form gefräst werden kann. Der Sinterofen ist die essentielle Brücke, die das leicht zu fräsende "Grünzustands"-Material in eine dauerhafte, biokompatible Restauration mit der Festigkeit umwandelt, um immensen oralen Kräften standzuhalten.

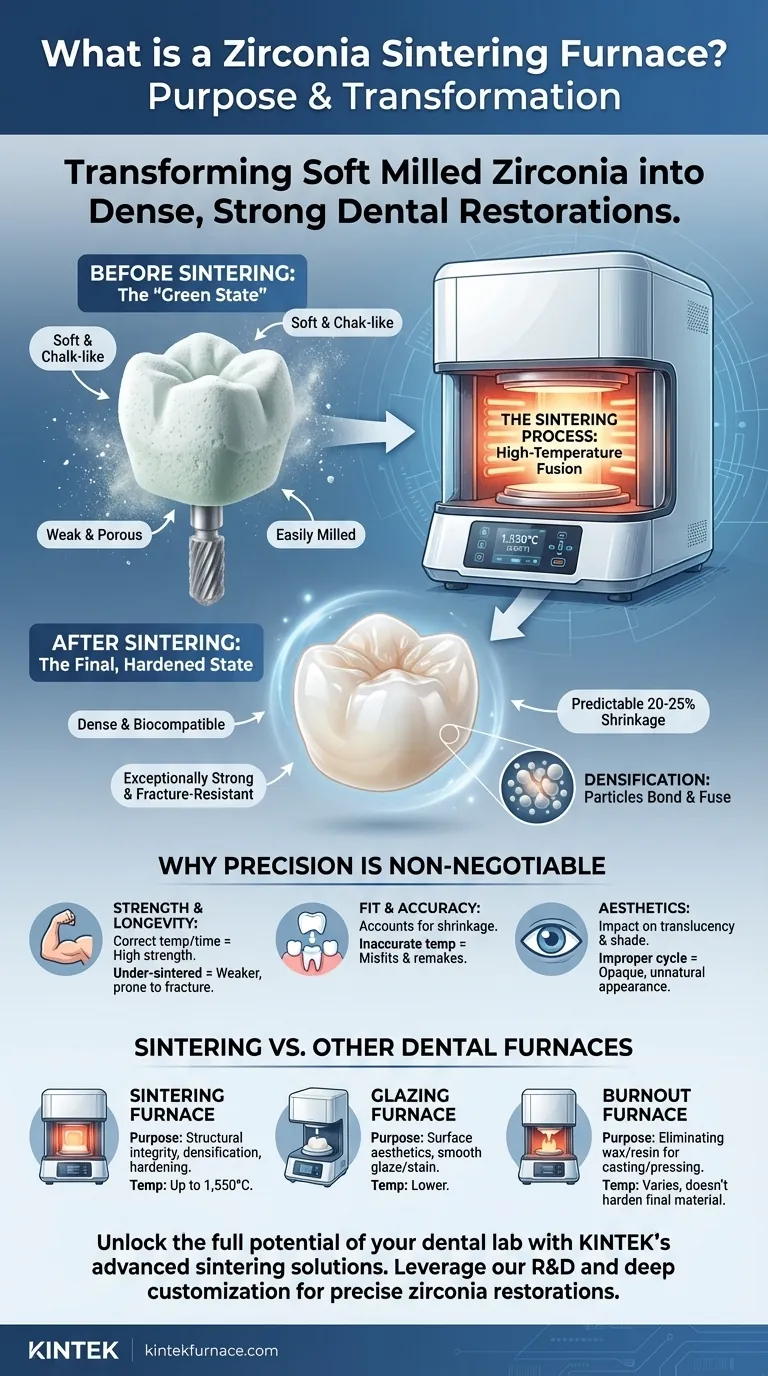

Von Kreide zu Keramik: Die Sintertransformation

Ein Sinterofen ist nicht nur ein Ofen; er ist ein Präzisionsinstrument, das die physikalischen Eigenschaften von Zirkonoxid grundlegend verändert. Das Verständnis dieser Transformation ist entscheidend, um seine Rolle zu würdigen.

Das Material im "Grünzustand"

Zirkonoxidrestaurationen werden zuerst aus einem Block vorgesinterten Materials gefräst. Dies wird oft als "Grünzustand" oder "Weißzustand" bezeichnet.

In dieser Form hat das Zirkonoxid eine weiche, kreideartige Konsistenz. Dies ist beabsichtigt, da es ein schnelles und genaues Fräsen mit minimalem Verschleiß der Fräsbohrer ermöglicht. In diesem Stadium ist das Material jedoch viel zu schwach und porös für den klinischen Einsatz.

Der Sinterprozess

Nach Abschluss des Fräsens wird die Restauration in den Sinterofen gelegt. Der Ofen führt ein hochspezifisches Heizprogramm aus.

Während dieses Zyklus wird die Temperatur auf bis zu 1.550°C (2.822°F) erhöht. Diese intensive Hitze führt dazu, dass die einzelnen Zirkonoxidpartikel sich verbinden und verschmelzen, ein Prozess, der als Verdichtung bezeichnet wird.

Diese Verschmelzung eliminiert die im Grünzustand vorhandene Porosität und führt dazu, dass die Restauration um einen vorhersehbaren Betrag, typischerweise 20-25%, schrumpft.

Der endgültige, gehärtete Zustand

Nach dem Heiz- und kontrollierten Abkühlzyklus kommt das Zirkonoxid in seiner endgültigen, vollständig gesinterten Form zum Vorschein. Es ist nun eines der stärksten und bruchfestesten Materialien, die in der Zahnmedizin verwendet werden.

Diese gesinterte Restauration ist nun dicht, biokompatibel und bereit für das abschließende Färben, Glasieren oder Polieren, bevor sie dem Patienten geliefert wird.

Warum Präzision nicht verhandelbar ist

Der Erfolg einer Zirkonoxidrestauration ist direkt mit der Genauigkeit des Sinterofens verbunden. Abweichungen vom vorgeschriebenen Protokoll können den gesamten Fall gefährden.

Auswirkungen auf Festigkeit und Langlebigkeit

Die Endfestigkeit des Zirkonoxids wird während des Sinterns entwickelt. Eine falsche Temperatur oder eine unzureichende Haltezeit führt zu einer untergesinterten Restauration, die schwächer und anfälliger für Brüche ist.

Auswirkungen auf Passgenauigkeit und Präzision

Die CAD/CAM-Software berücksichtigt die Schrumpfung von 20-25% während der Designphase, indem sie die anfängliche Restauration überdimensioniert.

Ist die Ofentemperatur ungenau, kann die Restauration zu stark oder zu wenig schrumpfen, was zu einer Krone oder Brücke führt, die nicht passt. Dies ist einer der häufigsten Gründe für Neuanfertigungen.

Auswirkungen auf die Ästhetik

Das Sinterprotokoll, insbesondere die Heiz- und Abkühlraten, beeinflusst auch die optischen Eigenschaften des Materials. Ein unsachgemäßer Zyklus kann die endgültige Transluzenz der Restauration negativ beeinflussen, wodurch sie zu opak und weniger natürlich wirkt.

Sintern vs. andere Dentalöfen

Es ist entscheidend, einen Sinterofen von anderen in einem Dentallabor verwendeten Öfen zu unterscheiden, da sie völlig unterschiedliche Zwecke erfüllen.

Sintern vs. Glasier-/Keramiköfen

Ein Glasierofen (oder Porzellanofen) arbeitet bei wesentlich niedrigeren Temperaturen. Er wird verwendet, um eine dünne Schicht glasartiger Glasur oder Farbe auf die Oberfläche einer Restauration zu brennen, um ihr ein glattes, natürlich aussehendes Finish zu verleihen. Sintern dient der strukturellen Integrität; Glasieren dient der Oberflächenästhetik.

Sintern vs. Ausbrennöfen

Ein Ausbrennofen wird bei der Wachsausschmelztechnik zum Gießen von Metall oder Pressen von Keramik verwendet. Seine Aufgabe ist es, ein Wachs- oder Harzmodell zu schmelzen und zu entfernen, wodurch eine hohle Form zurückbleibt, in die ein anderes Material gegossen oder gepresst wird. Er härtet das Endmaterial selbst nicht aus.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Sinterns ermöglicht es Ihnen, das Ergebnis Ihrer Zirkonoxidrestaurationen basierend auf Ihren klinischen oder geschäftlichen Zielen zu steuern.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Langlebigkeit liegt: Halten Sie sich strikt an die empfohlenen konventionellen (langen) Sinterzyklen des Zirkonoxidherstellers.

- Wenn Ihr Hauptaugenmerk auf der taggleichen Behandlung in der Praxis liegt: Sie müssen einen Ofen mit validierten "Schnellsinter"-Zyklen verwenden und nur Zirkonoxidmaterialien einsetzen, die speziell für diese schnelleren Protokolle zugelassen sind.

- Wenn Ihr Hauptaugenmerk auf der Erzielung optimaler Ästhetik liegt: Achten Sie genau auf das gesamte Sinterprogramm, da sowohl Temperatur als auch Abkühlraten die endgültige Transluzenz und den Farbton beeinflussen können.

Die Beherrschung des Sinterprozesses ist grundlegend, um das volle Potenzial von Zirkonoxid auszuschöpfen und vorhersagbare, qualitativ hochwertige Zahnrestaurationen zu liefern.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Zweck | Verwandelt weiches, gefrästes Zirkonoxid durch Hochtemperatursintern in dichte, starke Zahnrestaurationen. |

| Schlüsselprozess | Erhitzen auf ~1.550°C bewirkt Partikelverschmelzung, eliminiert Porosität und ermöglicht eine Schrumpfung von 20-25%. |

| Vorteile | Gewährleistet hohe Festigkeit, präzise Passform, Biokompatibilität und verbesserte Ästhetik für langanhaltende Ergebnisse. |

| Bedeutung | Präzision ist entscheidend; Abweichungen können die Restauration schwächen, Fehlpassungen verursachen oder die Transluzenz beeinflussen. |

Erschließen Sie das volle Potenzial Ihres Dentallabors mit den fortschrittlichen Sinterlösungen von KINTEK! Durch außergewöhnliche F&E und interne Fertigung bieten wir Hochtemperaturöfen, die auf dentale Anwendungen zugeschnitten sind, darunter Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten präzise Sinterzyklen für Zirkonoxidrestaurationen und verbessern so Festigkeit, Passform und Ästhetik. Bereit, Ihre Zahnrestaurationen aufzuwerten? Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und zu erfahren, wie unser Know-how Ihren Erfolg vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen