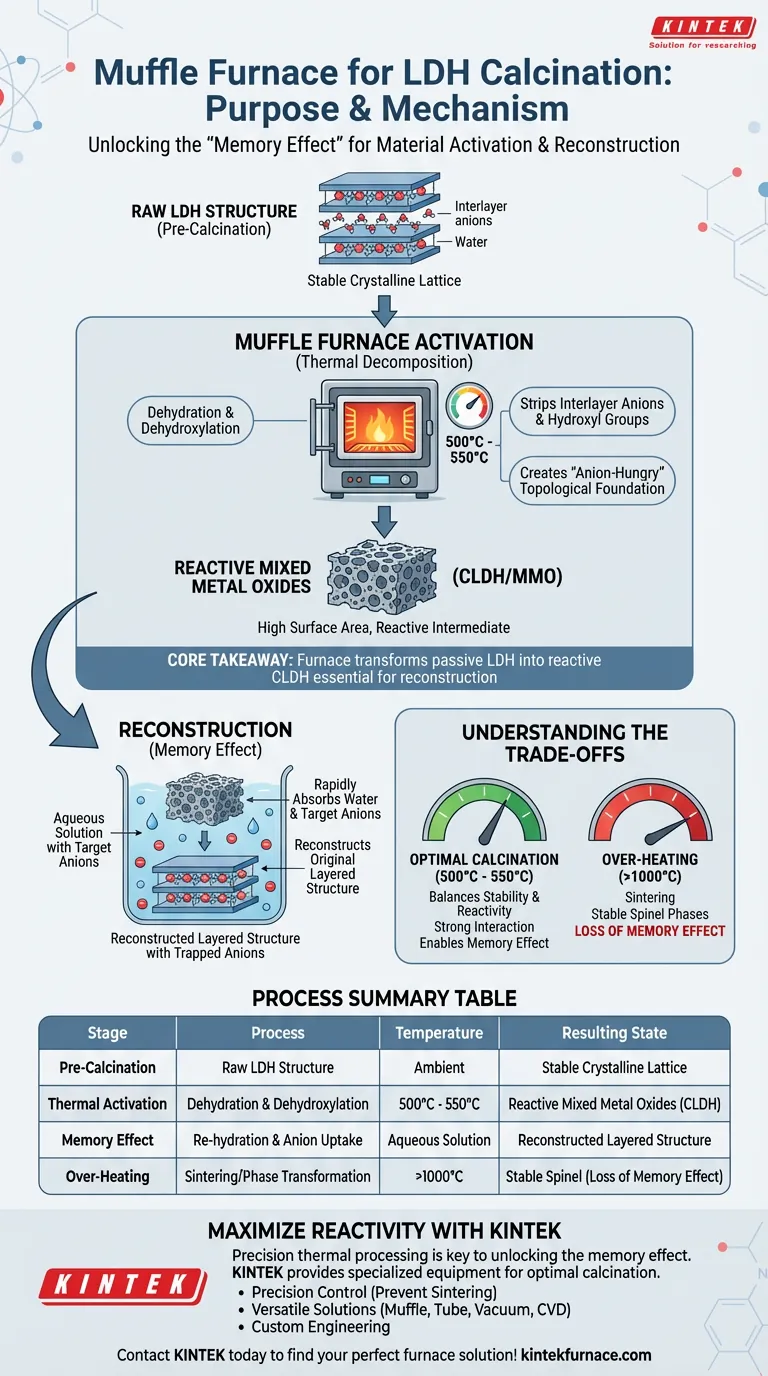

Der Hauptzweck der Verwendung eines Muffelofens in diesem Zusammenhang ist die thermische Zersetzung der Schichtdoppelhydroxid (LDH)-Struktur in einen hochreaktiven Zwischenzustand, bekannt als Mischmetalloxide (MMO).

Dieser Prozess beinhaltet die Einwirkung von Temperaturen von etwa 500°C bis 550°C auf die LDH, wodurch interschichtige Anionen und Hydroxylgruppen entfernt werden. Dies schafft ein ungeordnetes "topologisches Fundament", das es dem Material ermöglicht, spezifische Anionen aus einer Lösung wieder aufzunehmen und seine ursprüngliche geschichtete Struktur durch ein Phänomen, das als Memory-Effekt bekannt ist, zu rekonstruieren.

Kernbotschaft Der Muffelofen ist das Aktivierungswerkzeug, das stabile LDH in reaktive kalzinierte Schichtdoppelhydroxide (CLDH) umwandelt. Diese thermische Zersetzung erhöht die Oberfläche erheblich und erzeugt ein "anionen-hungriges" Oxidgitter, das für die anschließende Rekonstruktion und Adsorptionsanwendungen unerlässlich ist.

Der Mechanismus der thermischen Zersetzung

Entfernung von Strukturkomponenten

Der Muffelofen bietet eine stabile thermische Umgebung, die notwendig ist, um die Dehydratisierung und Dehydroxylierung des LDH-Materials voranzutreiben.

Wenn die Temperatur steigt, typischerweise auf 550°C, treibt die Ofenwärme die Entfernung von physikalischem Wasser, interschichtigem Wasser und schließlich den an die Metallschichten gebundenen Hydroxylgruppen voran. Gleichzeitig zersetzt die Wärme flüchtige interschichtige Anionen (wie Carbonate).

Bildung von Mischmetalloxiden (MMO)

Diese Wärmebehandlung kollabiert die geordnete Laminatstruktur der LDH.

Das Ergebnis ist eine Umwandlung in kalzinierte Schichtdoppelhydroxide (CLDH), auch als Mischmetalloxide bezeichnet. Im Gegensatz zur ursprünglichen kristallinen LDH ist diese neue Phase hochgradig ungeordnet und amorph und besteht aus gut dispergierten Metalloxiden (z. B. CuZnAl-Oxiden).

Ermöglichung des Memory-Effekts

Schaffung eines topologischen Fundaments

Der entscheidende Wert dieser Kalzinierung besteht darin, dass sie die Metallanordnung nicht vollständig zerstört; vielmehr schafft sie ein spezifisches "topologisches Fundament".

Dieses Oxid-Rückgrat behält das Potenzial, in seine ursprüngliche Form zurückzukehren. Da die Oxide im Vergleich zur geschichteten Hydroxidform chemisch instabil sind, haben sie einen starken thermodynamischen Antrieb, sich zu rehydrieren und wieder zu anionisieren.

Wiederherstellung der geschichteten Struktur

Wenn dieses kalzinierte Zwischenprodukt in eine spezifische wässrige Lösung eingebracht wird, absorbiert es schnell Wasser und Zielanionen, um die durch den Ofen entstandenen Lücken zu füllen.

Dies ermöglicht es dem Material, die ursprüngliche LDH-Struktur zu rekonstruieren. Dieser "Memory-Effekt" ist der primäre Mechanismus, der verwendet wird, um spezifische Schadstoffe oder Zielanionen innerhalb der reformierten Schichten einzufangen, was die Adsorptionskapazität im Vergleich zu rohen LDHs erheblich verbessert.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Obwohl hohe Hitze notwendig ist, ist eine präzise Temperaturkontrolle entscheidend.

Wenn die Temperatur zu niedrig ist, werden die Anionen nicht vollständig entfernt und die aktiven Zentren werden nicht erzeugt. Wenn die Temperatur jedoch übermäßig hoch ist (z. B. nahe 1000°C, wie in der Keramikherstellung verwendet), können die Oxide zu stabilen Spinellphasen sintern. Diese stabilen Phasen verlieren den Memory-Effekt und können sich nicht in die geschichtete Struktur rekonstruieren.

Strukturelle Stabilität vs. Reaktivität

Der Kalzinierungsprozess zielt darauf ab, Stabilität und Reaktivität auszubalancieren.

Eine ordnungsgemäße Kalzinierung gewährleistet eine starke Wechselwirkung zwischen aktiven Metallen und dem Träger, was die Auslaugsbeständigkeit verbessert. Das resultierende MMO ist jedoch hygroskopisch und muss vorsichtig gehandhabt werden, um eine vorzeitige Rekonstruktion mit atmosphärischer Feuchtigkeit vor der beabsichtigten Anwendung zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Verwendung eines Muffelofens ist ein vorbereitender Schritt, der die Effizienz Ihrer endgültigen Anwendung bestimmt.

- Wenn Ihr Hauptaugenmerk auf Umweltsanierung (Adsorption) liegt: Stellen Sie sicher, dass Ihre Kalzinierung die interschichtigen Anionen vollständig entfernt, um die Kapazität des Materials zur Aufnahme von Schadstoffen während der Rekonstruktion zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Katalysatorstabilität liegt: Verwenden Sie den Ofen, um starke Metall-Träger-Wechselwirkungen zu induzieren und sicherzustellen, dass die aktiven Metalle während flüssiger Reaktionen resistent gegen Auslaugung sind.

Letztendlich wandelt der Muffelofen einen passiven geschichteten Ton in einen aktiven chemischen Schwamm um, der zur selektiven Rekonstruktion fähig ist.

Zusammenfassungstabelle:

| Phase | Prozess | Temperatur | Ergebnis |

|---|---|---|---|

| Vor der Kalzinierung | Rohe LDH-Struktur | Umgebungstemperatur | Stabiles kristallines Gitter |

| Thermische Aktivierung | Dehydratisierung & Dehydroxylierung | 500°C - 550°C | Reaktive Mischmetalloxide (CLDH) |

| Memory-Effekt | Rehydratisierung & Anionenaufnahme | Wässrige Lösung | Rekonstruierte geschichtete Struktur |

| Überhitzung | Sintern/Phasenumwandlung | >1000°C | Stabiler Spinell (Verlust des Memory-Effekts) |

Maximieren Sie die Reaktivität Ihres Materials mit KINTEK

Präzise thermische Verarbeitung ist der Schlüssel zur Freisetzung des "Memory-Effekts" bei der LDH-Rekonstruktion. Bei KINTEK bieten wir die spezialisierte Ausrüstung, die erforderlich ist, um die genauen Temperaturprofile für eine optimale Kalzinierung aufrechtzuerhalten.

Unser Vorteil für Sie:

- Präzise Steuerung: Verhindern Sie Sintern und Spinellbildung mit fortschrittlichen PID-Reglern.

- Vielseitige Lösungen: Wählen Sie aus Muffel-, Rohr-, Vakuum- und CVD-Systemen, die für die Labor- und industrielle Forschung und Entwicklung maßgeschneidert sind.

- Kundenspezifische Konstruktion: Unsere Hochtemperaturöfen sind an Ihre einzigartigen Materialentwicklungsanforderungen anpassbar.

Ob Sie sich auf Umweltsanierung oder Katalysatorstabilität konzentrieren, unser erfahrenes F&E- und Fertigungsteam ist bereit, Ihre Ziele zu unterstützen. Kontaktieren Sie KINTEK noch heute, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Ioana M. Popa, Luca Artiglia. Exploiting the LDH Memory Effect in the Carbon Dioxide to Methanol Conversion. DOI: 10.1002/adfm.202502812

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum einen Muffelofen für TiO2 Sol-Gel verwenden? Präzise Phasensteuerung und Reinheit erzielen

- Was ist die Funktion eines Labor-Tiegelofens? Optimierung der Haltbarkeit von Hochentropie-Legierungsbeschichtungen

- Welche Industrien nutzen Kammeröfen? Das unverzichtbare Werkzeug für die industrielle Wärmebehandlung

- Welche Hauptfunktionen haben Muffelöfen in der Materialverarbeitung? Erreichen Sie eine präzise, saubere thermische Kontrolle für Ihr Labor

- Warum ist eine kontrollierte Umgebung in einem Muffelofen wichtig? Gewährleistung präziser, kontaminationsfreier Ergebnisse

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Muffelofens getroffen werden? Gewährleistung vollständiger Sicherheit und Langlebigkeit

- Warum einen Muffelofen für AAS-Betontests verwenden? Präzise thermische Analyse für Hochtemperaturleistung erzielen

- Wie sollen Proben beim Einsatz eines Muffelofens gehandhabt werden? Sorgen Sie für eine präzise und sichere Wärmebehandlung