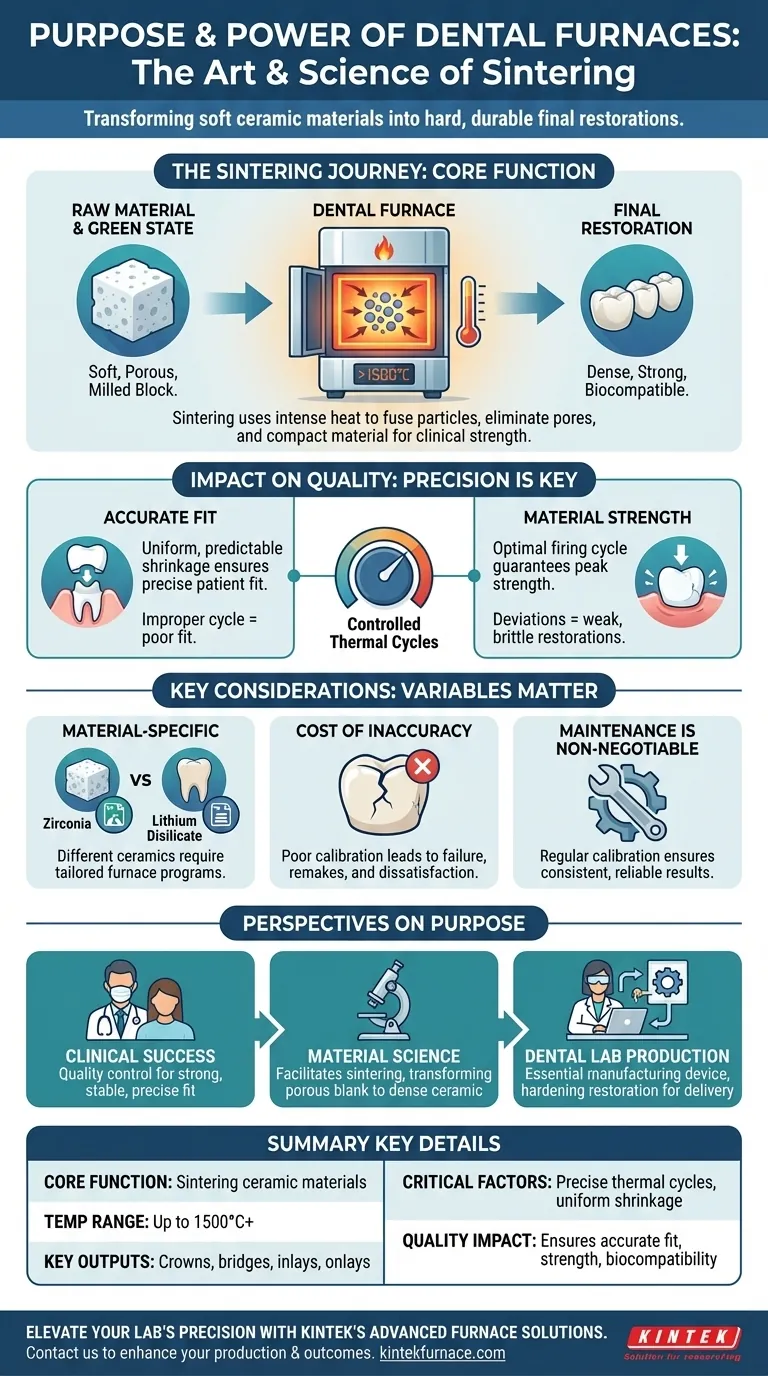

Im Grunde genommen ist ein Dentalofen ein spezialisierter Hochtemperaturofen, der verwendet wird, um weiche, verarbeitbare Keramikmaterialien in die harten, langlebigen endgültigen Restaurationen umzuwandeln, die Patienten erhalten. Diese Öfen sind der kritische letzte Schritt bei der Herstellung von Dentalprodukten wie Kronen, Brücken, Inlays und Onlays und stellen sicher, dass diese die erforderliche Festigkeit und Stabilität für den klinischen Gebrauch aufweisen.

Der Zweck eines Dentalofens besteht nicht nur darin, ein Material zu erhitzen, sondern einen thermischen Prozess namens Sintern präzise zu steuern. Dieser Prozess verändert die Mikrostruktur des Materials grundlegend und wandelt einen kreideartigen, gefrästen Block in eine dichte, nicht poröse und außergewöhnlich starke Endrestauration um.

Die Kernfunktion: Vom Rohmaterial zur fertigen Restauration

Ein Dentalofen führt ein hochspezifisches Erhitzungs- und Abkühlprogramm durch, das für ein bestimmtes Material ausgelegt ist. Dieser Prozess verleiht der endgültigen Restauration ihre wesentlichen klinischen Eigenschaften.

Das Material im „Grünzustand“

Bevor sie in den Ofen gelangen, liegen Materialien wie Zirkonoxid in einem vorsinternden oder „grünen“ Zustand vor. Diese Form ist relativ weich und kreidig, sodass eine Fräsmaschine sie leicht und präzise in eine Krone oder Brücke formen kann. In diesem Zustand ist sie jedoch für den Einsatz im Mund viel zu schwach.

Der Sinterprozess

Die Hauptaufgabe des Ofens besteht darin, das Sintern einzuleiten. Während dieses Prozesses erhitzt der Ofen das Material auf Temperaturen, die oft 1.500 °C (2.732 °F) überschreiten. Diese intensive Hitze führt dazu, dass die einzelnen Keramikpartikel miteinander verschmelzen, die mikroskopischen Poren zwischen ihnen beseitigen und das Material verdichten.

Erreichen der endgültigen Form und Festigkeit

Während das Material sintert, schrumpft es und wird unglaublich dicht. Diese Umwandlung steigert seine Festigkeit dramatisch und macht es widerstandsfähig gegen die enormen Beißkräfte, die beim Kauen ausgeübt werden. Der Prozess verwandelt die weiche, gefräste Form in ein gehärtetes, biokompatibles Endprodukt.

Wie der Ofen die Qualität der Restauration bestimmt

Die Präzision des Ofens wirkt sich direkt auf den Erfolg der endgültigen Restauration aus. Es geht nicht nur darum, heiß zu werden, sondern darum, einen präzisen, vorprogrammierten thermischen Zyklus aus Aufheizraten, Haltezeiten und Abkühlraten einzuhalten.

Gewährleistung einer genauen Passform

Das Schrumpfen, das während des Sinterns auftritt, muss vollkommen gleichmäßig und vorhersagbar sein. Ein hochwertiger Ofen gewährleistet dieses kontrollierte Schrumpfen, was entscheidend dafür ist, dass die Restauration genau auf den präparierten Zahn des Patienten passt. Ein fehlerhafter Brennzyklus kann zu Verformungen und einer schlechten Passform führen.

Garantie der Materialfestigkeit

Jedes Keramikmaterial hat eine ideale Sintertemperatur und -dauer. Eine Abweichung davon kann zu einer unzureichend gebrannten Restauration führen, die schwach und bruchgefährdet ist, oder zu einer übermäßig gebrannten, die spröde ist. Der Ofen garantiert, dass das Material seine optimale Festigkeit und Langlebigkeit erreicht.

Wichtige Überlegungen

Obwohl er von entscheidender Bedeutung ist, ist der Ofen ein Präzisionsinstrument, bei dem kleine Variablen einen erheblichen Einfluss auf das Ergebnis haben können.

Kein Einheitsverfahren

Verschiedene Dentalwerkstoffe wie Zirkonoxid und Lithiumdisilikat haben sehr unterschiedliche Sinteranforderungen. Ein Dentallabor muss einen Ofen und ein Brennprogramm verwenden, das speziell für das verarbeitete Material entwickelt wurde, um ein erfolgreiches Ergebnis zu erzielen.

Die Kosten der Ungenauigkeit

Ein falsch kalibrierter oder programmierter Ofen ist eine Hauptursache für das Versagen von Restaurationen. Dies kann dazu führen, dass Restaurationen im Mund reißen, nicht passen oder ästhetisch mangelhaft sind, was eine komplette Neuanfertigung der Arbeit erforderlich macht.

Wartung ist nicht verhandelbar

Da ihre Leistung so entscheidend ist, erfordern Dentalöfen regelmäßige Wartung und Kalibrierung. Dies stellt sicher, dass ihre Temperaturmesswerte genau sind und sie konsistent hochwertige, zuverlässige Dentalrestaurationen produzieren können.

Die Rolle des Ofens bei der Erreichung Ihres Ziels

Der Ofen ist die Brücke zwischen einer digital entworfenen Restauration und einem klinisch erfolgreichen Produkt. Sein Zweck hängt von Ihrer spezifischen Perspektive ab.

- Wenn Ihr Hauptaugenmerk auf dem klinischen Erfolg liegt: Der Ofen ist der Qualitätssicherungsschritt, der sicherstellt, dass eine Restauration stark, stabil und präzise im Mund des Patienten sitzt.

- Wenn Ihr Hauptaugenmerk auf der Materialwissenschaft liegt: Der Ofen ist das Werkzeug, das das Sintern ermöglicht und einen porösen vorsinternden Rohling in eine dichte, hochfeste polykristalline Keramik umwandelt.

- Wenn Ihr Hauptaugenmerk auf der Dentallaborproduktion liegt: Der Ofen ist das wesentliche Fertigungsgerät, das den Produktionsprozess abschließt, indem es die Restauration aushärtet und fertigstellt.

Letztendlich ist der Dentalofen das unverzichtbare Instrument, das moderne, hochfeste Keramikrestaurationen ermöglicht.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Kernfunktion | Sintern von Keramikmaterialien zur Erzielung von Festigkeit und Haltbarkeit |

| Temperaturbereich | Bis zu 1.500 °C (2.732 °F) oder höher |

| Wichtigste Ergebnisse | Kronen, Brücken, Inlays, Onlays |

| Kritische Faktoren | Präzise thermische Zyklen, gleichmäßiges Schrumpfen, materialspezifische Programme |

| Auswirkung auf die Qualität | Gewährleistet genaue Passform, Festigkeit und Biokompatibilität |

Steigern Sie die Präzision und Effizienz Ihres Dentallabors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir eine vielfältige Produktlinie an, darunter Muffel-, Rohr- und Drehrohrofen sowie Vakuum- und Atmosphäreöfen und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden kundenspezifischen Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für das Sintern von Keramiken wie Zirkonoxid und Lithiumdisilikat präzise erfüllen können, wodurch zuverlässige, hochwertige Restaurationen geliefert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Produktionsprozess und Ihre klinischen Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen