Im Kern ist ein Drehrohrofen ein Industrieofen, der für die Hochtemperatur-Wärmebehandlung konzipiert ist. Er besteht aus einer langen, rotierenden zylindrischen Trommel, die leicht geneigt ist, um das Material kontinuierlich durch eine kontrollierte Heizumgebung zu wälzen. Dieser Prozess wird verwendet, um spezifische chemische Reaktionen oder physikalische Veränderungen in Rohstoffen wie Mineralien, Erzen oder Biomasse auszulösen.

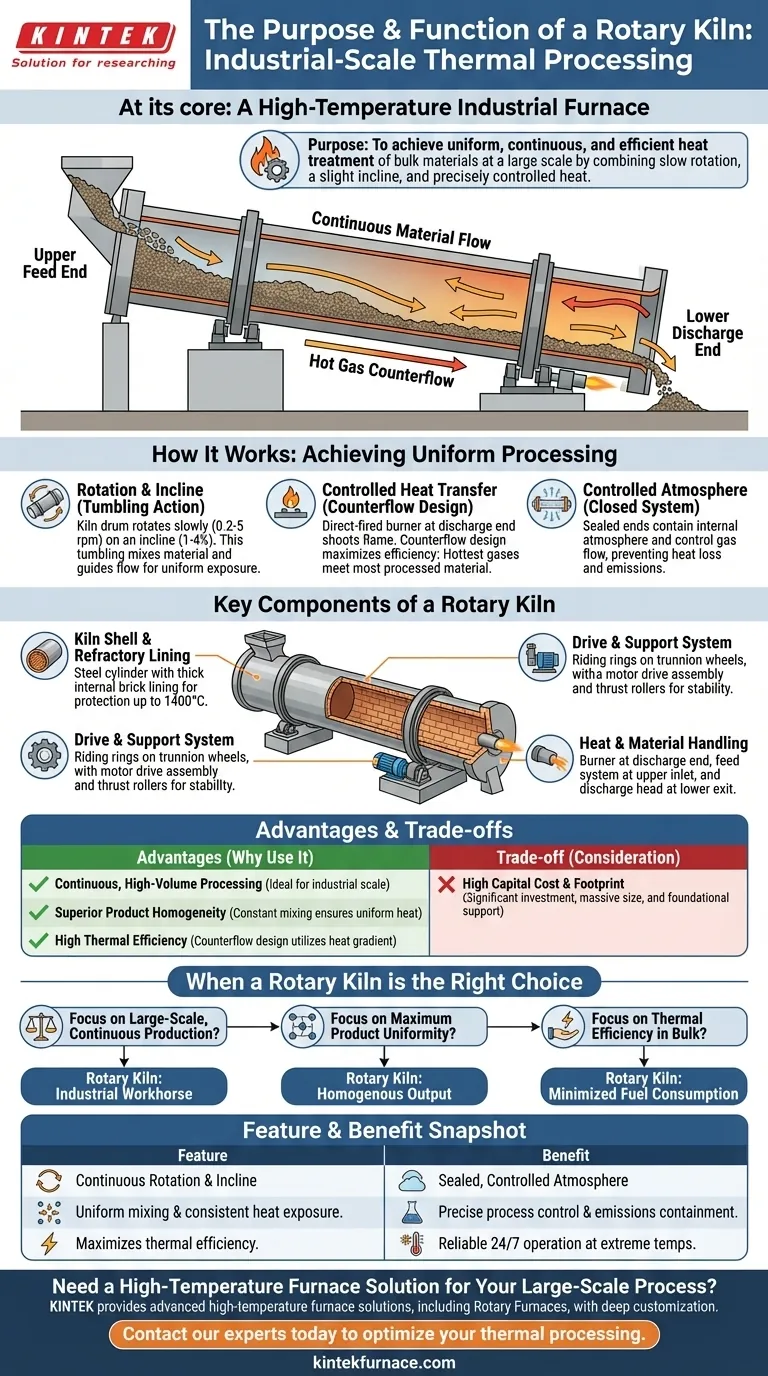

Der grundlegende Zweck eines Drehrohrofens besteht darin, eine gleichmäßige, kontinuierliche und effiziente Wärmebehandlung von Schüttgütern in großem Maßstab durch die Kombination von langsamer Rotation, leichter Neigung und präzise gesteuerter Wärme zu erreichen.

Wie ein Drehrohrofen eine gleichmäßige Verarbeitung erreicht

Die Wirksamkeit eines Drehrohrofens liegt in seinem eleganten Funktionsprinzip, das sicherstellt, dass jedes Partikel des Materials konsistent verarbeitet wird. Dies wird durch eine Kombination aus mechanischer Bewegung und optimiertem Wärmetransfer erreicht.

Das Prinzip der Rotation und Neigung

Der Ofenkörper oder die Trommel dreht sich langsam um ihre Achse, typischerweise zwischen 0,2 und 5 Umdrehungen pro Minute (U/min). Diese langsame Wälzbewegung mischt das Material im Inneren ständig.

Gleichzeitig ist die gesamte Trommel in einer leichten Neigung von normalerweise 1 % bis 4 % eingestellt. Diese Neigung nutzt die Schwerkraft, um das Material vom oberen Zuführungsende zum unteren Austragsende zu führen und so einen kontinuierlichen Fluss zu gewährleisten.

Die Kombination aus Rotation und Neigung garantiert, dass sich das Material ständig umwälzt und alle Oberflächen der Wärmequelle ausgesetzt sind, was zu einem homogenen Endprodukt führt.

Die Rolle des kontrollierten Wärmetransfers

Die Wärme wird entweder direkt oder indirekt zugeführt. Bei einem direkt befeuerten Ofen schießt ein Brenner am Austragsende eine Flamme in die Trommel, wodurch heiße Gase direkt über das Material strömen können.

Die meisten Öfen verwenden ein Gegenstromprinzip, bei dem sich das Material bergab bewegt, während die heißen Gase vom Brenner bergauf strömen. Dies ist sehr effizient, da die heißesten Gase auf das am weitesten verarbeitete Material treffen und die kühlsten Gase das neue, einströmende Material vorheizen.

Ein indirekt befeuerter Ofen erhitzt das Material, indem er Wärme auf die Außenseite des Ofenmantels überträgt, was ideal für Prozesse ist, die keinen direkten Kontakt mit Verbrennungsgasen vertragen.

Die Bedeutung einer kontrollierten Atmosphäre

Drehrohöfen sind an beiden Enden abgedichtet. Diese Dichtungen sind entscheidend für die Aufrechterhaltung der inneren Atmosphäre und die Kontrolle des Gasflusses.

Dieses geschlossene System verhindert Wärmeverluste, schließt Staub und Emissionen ein und ermöglicht es dem Bediener, eine spezifische Atmosphäre (z. B. oxidierend oder reduzierend) aufrechtzuerhalten, die für bestimmte chemische Reaktionen erforderlich ist.

Schlüsselkomponenten eines Drehrohrofens

Die Konstruktion des Ofens ist ein robustes System miteinander verbundener Teile, die jeweils eine spezifische Funktion erfüllen, um einen zuverlässigen, kontinuierlichen Betrieb zu gewährleisten.

Der Ofenmantel und die Feuerfestauskleidung

Der Hauptkörper ist ein hochbelastbarer Stahlzylinder, bekannt als Ofenmantel.

Im Inneren ist er mit einer dicken Schicht aus feuerfesten Steinen ausgekleidet. Diese Isolierschicht schützt den Stahlmantel vor den extremen inneren Prozesstemperaturen, die 1400 °C (2550 °F) überschreiten können.

Das Antriebs- und Stützsystem

Das enorme Gewicht des Ofens wird von großen Stahlbändern, den sogenannten Laufringen, getragen, die auf Sätzen von Laufrollen aufliegen.

Eine leistungsstarke Antriebseinheit, bestehend aus Motor und Getriebe, dreht ein großes Zahnrad, das den Ofenmantel umschließt und die langsame, kraftvolle Rotation ermöglicht. Druckrollen verhindern, dass der Ofen aufgrund seiner Neigung bergab rutscht.

Das Wärme- und Materialhandhabungssystem

Der Brenner ist die primäre Wärmequelle, typischerweise mit Gas, Öl oder Kohle befeuert, und befindet sich am Austragsende.

Ein Zuführungssystem führt kontinuierlich Rohmaterial in das obere Einlassende ein, während das verarbeitete Material durch den Austragskopf am unteren Ende austritt.

Verständnis der Vorteile und Kompromisse

Obwohl hochwirksam, ist ein Drehrohrofen ein bedeutendes Industrieanlagenstück mit spezifischen Stärken und Überlegungen. Sein Wert liegt in seinem Maßstab und seiner Konsistenz.

Vorteil: Kontinuierliche Verarbeitung großer Mengen

Drehrohöfen sind für einen konstanten, ununterbrochenen Materialfluss ausgelegt. Dies macht sie ideal für die industrielle Großproduktion, bei der Anhalten und Starten ineffizient ist.

Vorteil: Überlegene Produktgleichmäßigkeit

Die ständige Wälz- und Mischwirkung ist die größte Stärke des Ofens. Sie stellt sicher, dass jedes Partikel nahezu die gleiche Hitzeexposition erhält, was zu einem hochuniformen und vorhersagbaren Endprodukt führt.

Vorteil: Hohe thermische Effizienz

Das Gegenstromprinzip direkt befeuerter Öfen ist extrem effizient bei der Wärmeübertragung. Es minimiert Energieverschwendung, indem es den gesamten Temperaturgradienten der Verbrennungsgase nutzt, um das Material zu trocknen, vorzuwärmen und schließlich zu kalzinieren.

Kompromiss: Hohe Investitionskosten und Platzbedarf

Drehrohöfen sind massive, komplexe Maschinen, die eine erhebliche Kapitalinvestition darstellen. Sie erfordern einen großen physischen Platzbedarf und erhebliche Fundamentunterstützung, was sie für Kleinserien- oder Pilotprojekte ungeeignet macht.

Wann ein Drehrohrofen die richtige Wahl ist

Die Wahl dieser Technologie hängt vollständig von Ihren Verarbeitungszielen ab, insbesondere in Bezug auf Maßstab und Produktkonsistenz.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen, kontinuierlichen Produktion liegt: Der Drehrohrofen ist ein industrielles Arbeitstier, das für konstanten Durchsatz großer Mengen gebaut ist.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Produktgleichmäßigkeit liegt: Die Wälzbewegung gewährleistet einen homogenen Ausstoß, der mit statischen Öfen schwer zu erreichen ist.

- Wenn Ihr Hauptaugenmerk auf der thermischen Effizienz bei einem Schüttgutprozess liegt: Das Gegenstrom-Heizprinzip macht den Drehrohrofen zu einer sehr effektiven Wahl zur Minimierung des Kraftstoffverbrauchs.

Letztendlich ist der Drehrohrofen ein grundlegendes Werkzeug in der modernen Industrie zur Umwandlung von Rohstoffen in raffinierte Produkte mit Präzision und Effizienz in enormem Maßstab.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Kontinuierliche Rotation & Neigung | Gewährleistet gleichmäßiges Mischen und konstante Hitzeexposition für ein homogenes Produkt. |

| Gegenstrom-Heizdesign | Maximiert die thermische Effizienz durch Vorwärmung des einströmenden Materials mit Abgasen. |

| Abgedichtete, kontrollierte Atmosphäre | Ermöglicht präzise Prozesskontrolle (oxidierend/reduzierend) und schließt Emissionen ein. |

| Robuste Konstruktion | Gebaut für zuverlässigen 24/7-Betrieb bei extremen Temperaturen über 1400 °C (2550 °F). |

Benötigen Sie eine Hochtemperatur-Ofenlösung für Ihren großtechnischen Prozess?

Durch die Nutzung außergewöhnlicher F&E und der internen Fertigung bietet KINTEK verschiedenen Branchen fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Drehrohöfen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige Verarbeitungsanforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, überlegene Produktgleichmäßigkeit und thermische Effizienz zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine kundenspezifische Ofenlösung Ihre thermische Verarbeitung optimieren kann.

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung