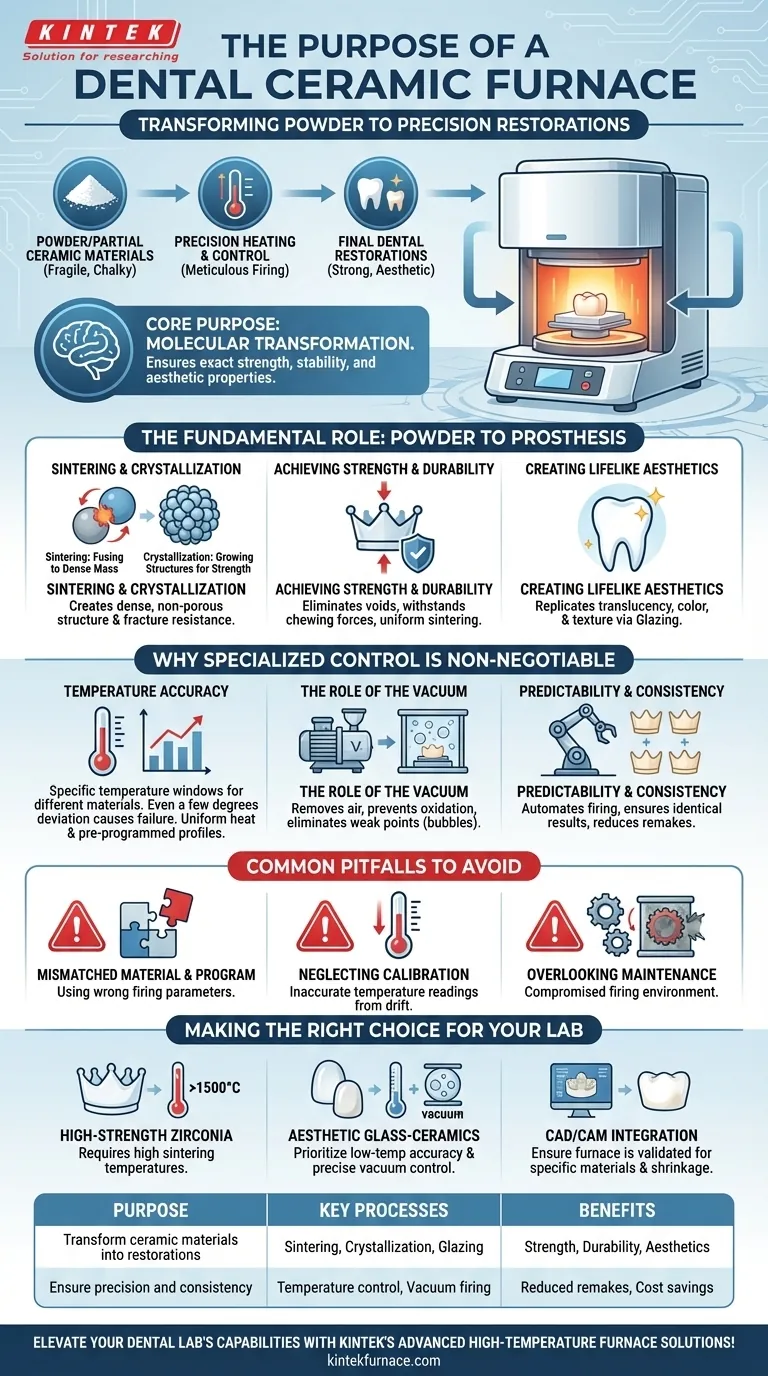

Im Grunde ist ein Dental-Keramikbrennofen ein Hochpräzisionsofen, der in zahntechnischen Laboren verwendet wird, um pulverförmige oder teilweise verarbeitete Keramikmaterialien in starke, ästhetisch ansprechende Dentalrestaurationen umzuwandeln. Dieses Spezialgerät steuert die Hitze akribisch, um Substanzen wie Porzellan zu brennen und so dauerhafte und lebensechte Kronen, Brücken und Veneers herzustellen, die dauerhaft im Mund eines Patienten eingesetzt werden können.

Der wahre Zweck eines Dentalofens besteht nicht nur darin, Material zu erhitzen, sondern eine molekulare Transformation präzise zu steuern. Er stellt sicher, dass die endgültige Restauration genau die Festigkeit, Stabilität und ästhetischen Eigenschaften aufweist, die erforderlich sind, um wie ein natürlicher Zahn zu funktionieren und auszusehen.

Die grundlegende Rolle: Vom Pulver zur Prothese

Ein Dentalofen ist der letzte, entscheidende Schritt bei der Herstellung vieler Vollkeramikrestaurationen. Er verwandelt ein sprödes, kreideartiges Material in eine dichte, biokompatible Struktur.

Was sind Sintern und Kristallisieren?

Sintern ist der Kernprozess. Stellen Sie sich vor, Sie drücken Sandkörner zusammen und erhitzen sie, bis sie zu einem festen Glasstück verschmelzen, ohne vollständig zu schmelzen. Ein Dentalofen macht dies mit Keramikpartikeln und erzeugt eine dichte, porenfreie Masse.

Bei einigen Materialien folgt darauf das Kristallisieren, bei dem der Heizzyklus so gesteuert wird, dass sich innerhalb der Keramik spezifische Kristallstrukturen bilden, was ihre Festigkeit und Bruchzähigkeit dramatisch erhöht.

Erreichen von Festigkeit und Haltbarkeit

Das Hauptziel des Brennens ist die Herstellung einer Restauration, die den immensen Kaukräften standhält. Eine unsachgemäß gebrannte Krone wäre porös und schwach, was zu vorzeitigem Bruch und Versagen führen würde.

Die programmierten Heiz- und Kühlzyklen des Ofens sind darauf ausgelegt, Hohlräume zu beseitigen und ein vollständiges, gleichmäßiges Sintern in der gesamten Restauration zu gewährleisten, was zu maximaler struktureller Integrität führt.

Erzeugung lebensechter Ästhetik

Ein natürlicher Zahn weist eine komplexe Transluzenz, Farbe und Oberflächenstruktur auf. Ein Dentalofen hilft, dies durch Glasurzyklen nachzubilden.

Ein abschließendes Brennen bei niedrigerer Temperatur mit einer dünnen Schicht Glasur erzeugt einen glatten, fleckenbeständigen und natürlich aussehenden Glanz auf der Oberfläche der Restauration, der den Schmelz eines echten Zahns imitiert.

Warum spezialisierte Steuerung nicht verhandelbar ist

Ein normaler Ofen kann für diesen Prozess nicht verwendet werden. Dentalbrennöfen sind Präzisionsinstrumente, bei denen jede Temperatur und jede Minute zählt.

Die Bedeutung der Temperaturgenauigkeit

Verschiedene Keramikmaterialien, wie Zirkonoxid oder Lithiumdisilikat, haben sehr spezifische und enge Temperaturfenster für das Sintern und Kristallisieren. Eine Abweichung von nur wenigen Grad kann zu einem vollständigen Fehlschlag führen.

Der Ofen muss eine gleichmäßige Hitze liefern und ein vorprogrammiertes Temperaturprofil – einschließlich der Aufheizrate, der Haltezeit bei Spitzentemperatur und der Abkühlrate – mit absoluter Präzision befolgen.

Die Rolle des Vakuums

Viele Brennzyklen werden unter Vakuum durchgeführt. Die integrierte Vakuumpumpe des Ofens entfernt Luft aus der Brennkammer.

Dies verhindert die Reaktion von Sauerstoff mit der Keramik und, was noch wichtiger ist, eliminiert das Risiko, dass sich Luftblasen im Material festsetzen, was signifikante Schwachstellen in der endgültigen Restauration verursachen würde.

Vorhersagbarkeit und Konsistenz

Durch die Automatisierung des Brennzyklus eliminiert ein Dentalofen menschliche Fehler und stellt sicher, dass jede Restauration desselben Typs identisch verarbeitet wird. Diese Konsistenz ist entscheidend für die Reduzierung von Nacharbeit und spart dem Dentallabor sowohl Zeit als auch Materialkosten.

Häufige Fallstricke, die es zu vermeiden gilt

Selbst mit fortschrittlicher Ausrüstung hängt die Qualität des Endprodukts von der korrekten Verwendung und dem Verständnis der Technologie ab.

Inkompatibles Material und Programm

Die Verwendung eines Brennprogramms, das für eine Art von Keramik entwickelt wurde, auf einem anderen Material ist ein häufiger und kostspieliger Fehler. Jeder Hersteller gibt spezifische Brennparameter vor, die genau eingehalten werden müssen.

Vernachlässigung der Kalibrierung

Im Laufe der Zeit kann sich das Thermoelement des Ofens (sein Innenthermometer) verschieben, was zu ungenauen Temperaturmessungen führt. Eine regelmäßige Kalibrierung ist unerlässlich, um sicherzustellen, dass der Ofen tatsächlich die angezeigten Temperaturen erreicht, was konsistente und erfolgreiche Ergebnisse garantiert.

Vernachlässigung der Ofenwartung

Der Muffel (Heizkammer) und die Vakuumpumpe sind kritische Komponenten, die regelmäßige Wartung erfordern. Kontamination oder Abnutzung können die Brennumgebung beeinträchtigen und zu fehlerhaften Restaurationen führen.

Die richtige Wahl für Ihr Labor

Der ideale Ofen hängt vollständig von der Art der Restaurationen ab, die Ihr Labor herstellt.

- Wenn Ihr Hauptaugenmerk auf hochfesten Zirkonoxid-Substrukturen liegt: Sie benötigen einen Ofen, der in der Lage ist, die sehr hohen Sintertemperaturen für Zirkonoxid zu erreichen (oft über 1500 °C).

- Wenn Ihr Hauptaugenmerk auf hochästhetischen Glaskeramiken (z. B. Veneers) liegt: Priorisieren Sie einen Porzellanofen mit außergewöhnlicher Genauigkeit bei niedrigen Temperaturen, präziser Vakuumkontrolle und zuverlässigen Glasurprogrammen.

- Wenn Ihr Hauptaugenmerk auf der Integration in einen CAD/CAM-Workflow liegt: Stellen Sie sicher, dass der Ofen für die von Ihnen gefrästen Materialien validiert ist, da die „Sinterkontraktion“ perfekt vorhersagbar sein muss, damit die Restauration passt.

Letztendlich ist der Dentalbrennofen der Eckpfeiler der Qualitätskontrolle, der digitale Entwürfe und Rohmaterialien in funktionale, schöne Restaurationen verwandelt.

Zusammenfassungstabelle:

| Zweck | Schlüsselprozesse | Vorteile |

|---|---|---|

| Keramikmaterialien in Restaurationen umwandeln | Sintern, Kristallisieren, Glasieren | Festigkeit, Haltbarkeit, Ästhetik |

| Präzision und Konsistenz sicherstellen | Temperaturregelung, Vakuumbrand | Reduzierte Nacharbeit, Kosteneinsparungen |

Steigern Sie die Fähigkeiten Ihres Dentallabors mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte Dental-Keramikbrennöfen an, darunter Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung erfüllt präzise Ihre einzigartigen experimentellen Bedürfnisse und gewährleistet eine überlegene Leistung für Restaurationen wie Kronen, Brücken und Veneers. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Arbeitsablauf verbessern und konsistente, qualitativ hochwertige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen