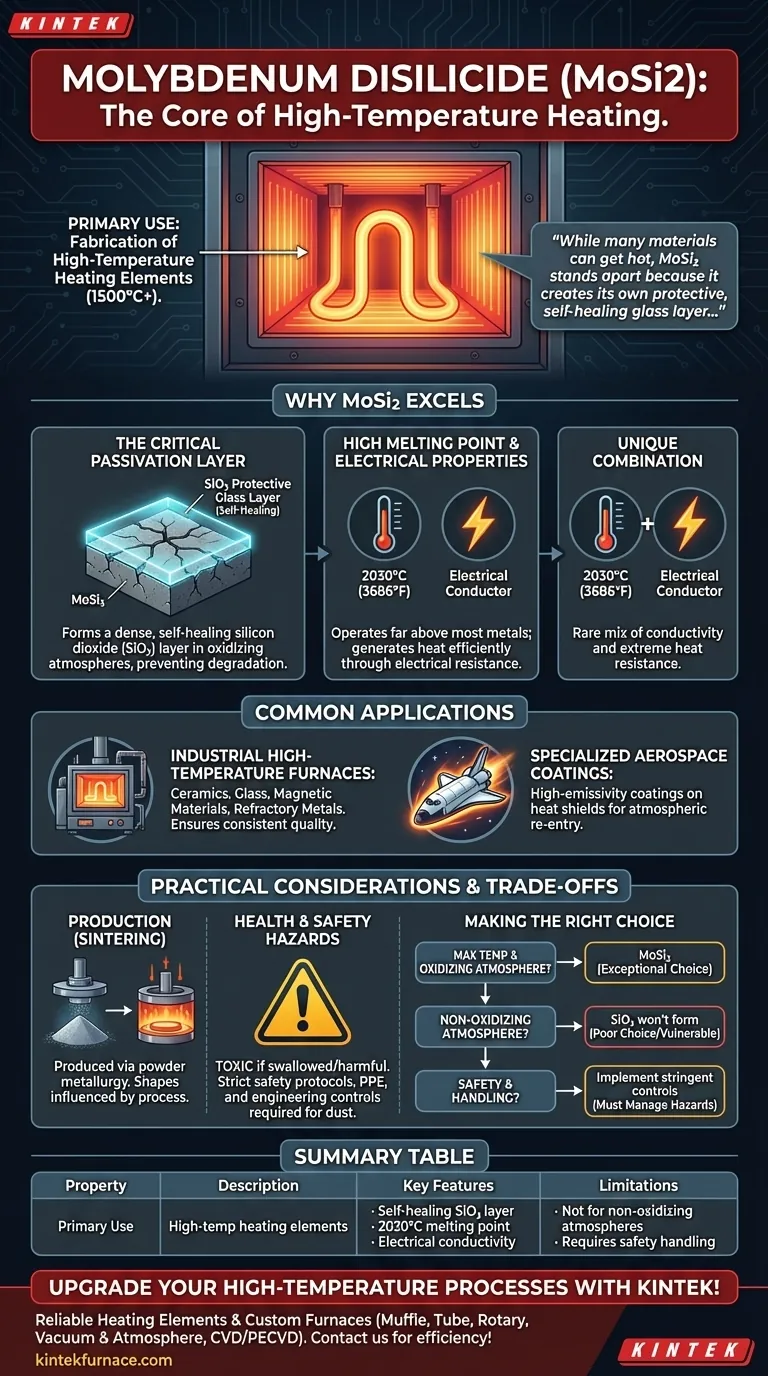

Die Hauptverwendung von Molybdändisilizid (MoSi2) ist die Herstellung von Hochtemperatur-Heizelementen. Dieses fortschrittliche Keramikmaterial ist unerlässlich für Industrieöfen und andere Anwendungen, die zuverlässige, anhaltende Hitze in extremen Umgebungen erfordern, oft über 1500 °C. Sein Nutzen ergibt sich aus einer einzigartigen Kombination aus elektrischer Leitfähigkeit, einem sehr hohen Schmelzpunkt und bemerkenswerter Oxidationsbeständigkeit.

Während viele Materialien heiß werden können, zeichnet sich Molybdändisilizid dadurch aus, dass es bei hohen Temperaturen seine eigene schützende, selbstreparierende Glasschicht bildet. Diese einzigartige Eigenschaft ist der Schlüssel zu seiner außergewöhnlichen Langlebigkeit und Zuverlässigkeit in den anspruchsvollsten industriellen Heizungsanwendungen.

Warum MoSi2 in Hochtemperaturanwendungen hervorragend ist

Molybdändisilizid ist nicht einfach nur ein Material, das Hitze widersteht; seine Eigenschaften wirken zusammen, um ein robustes und langlebiges Heizsystem zu schaffen. Das Verständnis seines Verhaltens auf molekularer Ebene zeigt, warum es eine überlegene Wahl für extreme Temperaturen ist.

Die kritische Passivierungsschicht

Die wichtigste Eigenschaft von MoSi2 ist seine Fähigkeit, bei Erwärmung in oxidierender Atmosphäre eine dünne, schützende Schicht aus Siliziumdioxid (SiO₂) auf seiner Oberfläche zu bilden. Diese Schicht ist im Wesentlichen eine Form von Glas.

Diese Passivierungsschicht ist dicht und selbstreparierend. Wenn ein Riss oder Defekt entsteht, reagiert das freigelegte MoSi2 sofort mit dem Sauerstoff in der Luft, um die schützende Glasschicht neu zu bilden und den Abbau des darunter liegenden Materials zu verhindern.

Dieses Verhalten verleiht MoSi2-Heizelementen eine außergewöhnliche Beständigkeit gegen Hochtemperatur-Oxidation und Korrosion, was zu einer deutlich längeren Lebensdauer im Vergleich zu vielen metallischen Alternativen führt.

Hoher Schmelzpunkt und elektrische Eigenschaften

Um als Heizelement zu funktionieren, benötigt ein Material zwei grundlegende Eigenschaften: Es muss den Durchfluss von Elektrizität ermöglichen (Widerstandsheizung) und es darf bei seiner Betriebstemperatur nicht schmelzen.

MoSi2 hat einen sehr hohen Schmelzpunkt von 2030 °C (3686 °F), was seinen Betrieb bei Temperaturen ermöglicht, bei denen die meisten Metalle versagen würden.

Gleichzeitig ist es ein elektrischer Leiter, der es ihm ermöglicht, durch elektrischen Widerstand effizient Wärme zu erzeugen. Diese Kombination ist bei Keramikmaterialien, die oft elektrische Isolatoren sind, relativ selten.

Häufige Anwendungen in der Industrie

Die einzigartigen Eigenschaften von MoSi2 machen es in mehreren hochwertigen industriellen Prozessen unverzichtbar, die stabile und präzise hohe Temperaturen erfordern.

Industrielle Hochtemperaturöfen

MoSi2-Heizelemente sind der Standard für Elektroöfen, die bei der Herstellung und Verarbeitung von Keramiken, Glas, magnetischen Materialien und feuerfesten Metallen eingesetzt werden.

Ihre Fähigkeit, die Temperaturstabilität aufrechtzuerhalten und den rauen chemischen Umgebungen in diesen Öfen standzuhalten, gewährleistet eine gleichbleibende Produktqualität und reduziert kostspielige Ausfallzeiten.

Spezialisierte Luft- und Raumfahrtbeschichtungen

Über Heizelemente hinaus wird MoSi2 auch für spezielle hoch-emittierende Beschichtungen verwendet. Diese werden auf Hitzeschilde für Anwendungen wie Fahrzeuge beim Wiedereintritt in die Atmosphäre aufgetragen.

In dieser Rolle ist die Fähigkeit des Materials, thermische Energie effizient von einer Oberfläche abzustrahlen, genauso wichtig wie seine Fähigkeit, extremer Hitze standzuhalten.

Verständnis der praktischen Überlegungen und Kompromisse

Obwohl MoSi2 leistungsstark ist, handelt es sich um ein Spezialmaterial mit spezifischen Handhabungsanforderungen und Einschränkungen, die für eine sichere und effektive Implementierung von entscheidender Bedeutung sind.

Herstellung und Fertigung

MoSi2-Komponenten werden typischerweise durch Sintern hergestellt, einem pulvermetallurgischen Verfahren, das Partikel unter hoher Temperatur und hohem Druck miteinander verschmilzt.

Dieser Prozess beeinflusst die verfügbaren Formen und Größen von Heizelementen. Komplexere Geometrien können durch Verfahren wie das Plasmaspritzen hergestellt werden, dies kann jedoch andere Materialphasen und -eigenschaften einführen.

Gesundheits- und Sicherheitsrisiken

Molybdändisilizid ist keine harmlose Substanz. Es wird als gesundheitsschädlich beim Verschlucken und schädlich beim Einatmen oder bei Hautkontakt eingestuft.

Die Handhabung von MoSi2-Pulver oder jegliche Bearbeitung, die Staub erzeugt, erfordert strenge Sicherheitsprotokolle. Dazu gehört die Verwendung von Atemschutz, Handschuhen und Schutzkleidung sowie gründliches Waschen nach dem Umgang.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl von MoSi2 ist eine Entscheidung, die auf Leistungsanforderungen, Betriebsumgebung und Sicherheitsüberlegungen basiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Betriebstemperatur und langer Lebensdauer liegt: MoSi2 ist eine außergewöhnliche Wahl für Elektroöfen und Heizgeräte, die in einer oxidierenden Atmosphäre zuverlässig über 1500 °C betrieben werden müssen.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in einer nicht-oxidierenden Atmosphäre liegt: Die schützende SiO₂-Schicht bildet sich nicht, wodurch MoSi2 anfällig für Zersetzung wird und eine schlechte Wahl für Vakuum- oder reduzierende Umgebungen ist.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Handhabung liegt: Sie müssen bereit sein, strenge technische Kontrollen einzuführen und persönliche Schutzausrüstung bereitzustellen, um die mit MoSi2-Staub verbundenen Gesundheitsrisiken zu bewältigen.

Indem Sie seine einzigartigen selbstreparierenden Eigenschaften und praktischen Einschränkungen verstehen, können Sie Molybdändisilizid effektiv für die anspruchsvollsten Hochtemperaturanwendungen nutzen.

Zusammenfassungstabelle:

| Eigenschaft | Beschreibung |

|---|---|

| Hauptverwendung | Hochtemperatur-Heizelemente für Industrieöfen |

| Hauptmerkmale | Selbstreparierende SiO₂-Schicht, hoher Schmelzpunkt (2030 °C), elektrische Leitfähigkeit |

| Häufige Anwendungen | Keramik, Glasherstellung, Luft- und Raumfahrtbeschichtungen |

| Einschränkungen | Nicht geeignet für nicht-oxidierende Atmosphären; erfordert sichere Handhabung des Staubes |

Werten Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK auf! Durch die Nutzung hervorragender F&E und der hauseigenen Fertigung bieten wir verschiedenen Laboren zuverlässige Heizelemente und kundenspezifische Hochtemperaturöfen, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifende Anpassungsfähigkeit stellt die präzise Eignung für Ihre einzigartigen experimentellen Anforderungen sicher. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Leistung steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen